Из цветных металлов в машиностроении наибольшее применение нашли алюминиевые, магниевые и медные сплавы. Большинство этих сплавов имеет небольшие температурные интервалы обработки давлением. Поэтому их нагревают преимущественно в электропечах, позволяющих более точно выдерживать режим нагрева.

Такие сплавы плохо деформируются при высоких скоростях (на молотах), так как процессы разупрочнения у них протекают медленно. Поэтому, например, медные и почти все магниевые сплавы обрабатывают только на гидравлических прессах.

Отличительной особенностью высоколегированных и труднодеформируемых сплавов (в частности, жаропрочных) являются весьма узкий температурный интервал ковки (100—200°С вместо обычных 300—500°С) и высокая температура рекристаллизации, которая протекает очень медленно. Эти сплавы имеют низкую теплопроводность, что вызывает большие тепловые напряжения, которые становятся опасными даже в результате охлаждающего действия инструмента.

В связи с отмеченными особенностями ковку малопластичных и труднодеформируемых сплавов осуществляют при тщательном соблюдении механических и тепловых режимов. Для улучшения условий ковки (в частности, для уменьшения неравномерности деформации) применяют смазку инструмента или обмазку слитков специальными покрытиями, уменьшающими теплоотдачу от металла, снижающими контактные силы трения. Применяют сильный подогрев бойков (до 500—600°С вместо 250—350°С). Ковку целесообразнее проводить на гидравлических прессах, так как ввиду малой скорости деформирования на прессах разупрочняющие процессы (возврат и рекристаллизация) успевают произойти полнее и упрочнение снимается. Для снижения растягивающих напряжений протяжку высоколегированных сталей целесообразно выполнять в подогретых бойках. Осадку в ряде случаев производят на подкладках из высокопластичной стали.

Цветные сплавы, подвергаемые обработке давлением, учитывая особенности их пластического деформирования, подразделяются на четыре основные группы. К первой группе относят деформируемые алюминиевые сплавы, легко поддающиеся обработке давлением в горячем и холодном состояниях. Обычно деформируемые алюминиевые сплавы содержат в качестве легирующих и примесных элементов медь, магний, марганец, никель, кремний и др.

Алюминиевые сплавы но их деформируемости и сопротивлению пластической деформации подразделяются на подгруппы, отличающиеся режимом горячей пластической деформации. К первой подгруппе относят сплавы АМц и АМг, мягкие и пластичные, термически неупрочняемые. Предел прочности для них составляет 200-300 МПа.

Поковки из них предпочтительно производить на механических и гидравлических прессах, хотя возможно применение штамповочных молотов и ГКМ. Предпочтительная схема — выдавливание.

Штамповку желательно производить в одноручьевом штампе. При необходимости получения сложной поковки следует применять или несколько штампов, установленных на отдельных машинах, или многоручьевые штампы.

Как правило, цикл обработки давлением оканчивается термической обработкой и удалением окалины.

Поковки из термически упрочняемых алюминиевых и магниевых сплавов подвергают закалке и отпуску (старению) но режимам, рекомендуемым технологией на термообработку.

Поковки из медных сплавов в зависимости от состава, конфигурации и назначения могут подвергаться отжигу, закалке и отпуску по режимам, определенным технологией или опытным путем. После деформирования в каждом из ручьев обрезают облой и поковку подогревают. Штампы, в которых производят поковку, также подогревают до 200—350°С. Температурный интервал деформации для алюминиевых сплавов этой подгруппы относительно широк, до 200°С (500—300°С).

Степень деформации в каждом из ручьев для уменьшения роста зерна должна быть не менее 15%, а общая допустимая деформация может достигать 90%.

Ко второй подгруппе относят сплавы средней твердости и пластичности, термически упрочняемые, — Д1, Д16, АК-4, АК-6 (с пределом прочности 350—420 Н/мм2).

Сплавы второй подгруппы деформируют в интервале температур 450—350°С на прессах или молотах с максимально допустимой степенью деформации 80%, если штамповка производится на прессах. При штамповке на молотах степень допустимой деформации снижается почти вдвое, а усилие деформирования возрастает в 1,5—3 раза в зависимости от температуры.

К третьей подгруппе относятся сплавы высокой прочности и с существенно более низкими технологическими свойствами — АК-8, В-95. Предел их прочности составляет 450—520 МПа, температурный интервал штамповки — 450—350°С, допустимая степень деформации на прессах — 50—80%, на молотах — 40—60%.

Ко второй группе относят магниевые деформируемые сплавы, используемые в основном в авиационной промышленности.

Помимо магния в их состав входят такие легирующие элементы, как алюминий, цинк, марганец и церий, в общей сложности до 10,5%.

Для горячей объемной штамповки используют сплавы МАГ, предел прочности около 240 МПа, МАЗ — 260 МПа, МА5 — 350 МПа и ВМ65-1 - 320 МПа.

Принципиальная схема производства поковок аналогична алюминиевым сплавам. Сплав МАГ поставляют в прессованном виде.

При ковке на прессах допустимая степень деформации 80%, а на молотах — 30%. Температурный интервал обработки также зависит от скорости деформации и составляет при штамповке на прессах 450—350°С, на молотах — 425—350°С.

Для избежания появления крупнозернистой структуры за один ход молота или пресса следует деформировать заготовку не менее, чем на 15%.

Сплав МАЗ для обработки давлением может поставляться в прессованном или литом состоянии. Пластичность сплава ниже, чем у МАГ.

Поковки производятся на прессах и молотах. На прессах в интервале температур 380—350°С максимальная степень деформации составляет 40—60%, а на молотах в интервале температур 375—325°С — всего 20—30%.

Сплав МА5 рекомендуется деформировать только на прессах в интервале температур 380—320°С; при этом максимальная величина деформации составляет всего 20—25%.

Сплав ВМ65-1 деформируют на прессах и молотах. Температурный интервал обработки на прессах 360—280°С, максимальная деформация при этом — до 90%. На молотах температура обработки 400— 320°С. Максимальная деформация при этом — всего 30—40%.

К третьей группе относят медь и медные сплавы — бронзы и латуни. Подгруппа меди подразделяется на пять марок в зависимости от содержания примесей, главными из которых являются висмут, сурьма, мышьяк, никель, свинец и др. — в сумме не более 1%.

Медь обладает хорошей пластичностью в нагретом и холодном состояниях. Поэтому поковки из нее производят как на прессах, так и на молотах. Наибольшая пластичность — в интервале температур 950—800°С. Вне этого интервала медь становится хрупкой. При объемной штамповке за один ход можно получить деформацию более 15%.

В отдельную подгруппу относят бронзы — сплавы меди с алюминием, марганцем, кремнием, оловом, железом, бериллием и др. (кроме цинка). В сумме легирующих элементов может быть до 22%. В обработке давлением наибольшее применение находит бронза БрАЖ9-4, которую деформируют на молотах и на прессах при 900—800°С.

Латуни — сплав меди с цинком; давлением обрабатываются восемь марок, из них наиболее широко Л62 и Л68. Температурный интервал обработки — 850—650°С. Допустимая степень деформации при этом — 35%.

Четвертую группу цветных металлов и сплавов, широко подвергаемых обработке давлением, составляют титан и его сплавы. Для обработки давлением в основном применяют сплавы титана с алюминием, хромом, молибденом, ванадием, марганцем и др.

В зависимости от химического состава температурный интервал обработки составляет 1050—850°С. Допустимая степень деформации может достигать 60% при штамповке на прессах и 45% — на молотах.

Заусенцы поковок из сплавов алюминия и меди обрезают в холодном состоянии. Заусенцы поковок из сплавов МАГ и ВМ65-1 обрезают в горячем состоянии при температуре не ниже 220°С, а из сплавов МАЗ и МА5 — при 250—300°С. Заусенцы поковок из сплавов ВТ-1 обрезают в холодном состоянии, а из других сплавов титана — в нагретом до температуры не ниже 650°С.

Зазор между режущими кромками выдерживается из расчета S = 0,1 h, где h — толщина облоя.

Поковки из цветных металлов и сплавов проектируются но тем же правилам, что и для стали, за небольшим исключением: припуски определяются в зависимости от требований на механическую обработку и практически не зависят от рода сплава. Допуски определяют величиной отклонений от номинальных размеров, кроме того, для цветных сплавов учитывают допуск на коробление, которое возникает в случае неравномерного охлаждения поковки или механического воздействия.

Допуски на вертикальные и горизонтальные плоскости принимаются на 25% меньшими, чем для стали.

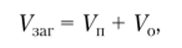

Величина штамповочных уклонов зависит от конструкции штампов и протяженности вертикальных стенок. Внутренние уклоны следует делать больше наружных, радиусы закругления при пересечении плоскостей или в вершинах ребер следует делать обязательно, и их размер колеблется от 3 до 6 мм. Внутренние радиусы назначают, как правило, в два раза больше наружных. При расчете размеров исходной цветной заготовки, в отличие от стальной, не учитывается окалина, и в результате форма поковки более приближена к детали. Размеры исходной заготовки определяют, исходя из равенства объемов:

где Vn — объем поковки; V0 — объем облоя.

Чтобы избежать образования микротрещин на торцах, заготовки из сплавов алюминия и магния режут на дисковых пилах, механических ножовках или металлорежущих станках.

Заготовки из титановых сплавов можно резать на кривошипных ножницах или прессах с подогревом до 700°С.

Нагрев заготовок производится обычно в электрических печах, а также (для титановых сплавов) в плазменных печах или индукторах.

Время нагрева зависит от требуемой температуры и размера заготовки и определяется по справочникам:

где D — диаметр (толщина) заготовки, мм; т — удельное время, мин/мм.

При массовом и крупносерийном производствах поковки из цветных сплавов обрезают на обрезных прессах в штампах, при мелкосерийном или единичном производстве — на отрезных ленточных пилах.

Титановые сплавы чаще всего подергаются отжигу, гомогенизации (диффузионному отжигу) и вакуумному отжигу. Назначение этих видов термообработки различно. Отжиг необходим для снятия внутренних напряжений в поковках. Он проводится при температуре 680—800°С и с выдержкой, определяемой толщиной (диаметром) поковки.

Диффузионный отжиг (870°С) предназначен для уменьшения химической неоднородности, а вакуумный (700—780°С) — для уменьшения содержания в металле растворенного водорода и повышения пластичности сплава.

После выдержки при указанных температурах поковки охлаждают либо вместе с печью, либо вначале в печи, а затем на воздухе.

Очистку от окалины поковок из цветных сплавов проводят механическим путем (пескоструйной или дробеструйной обработкой) либо химическим травлением с последующей промывкой. Обработку в галтовочных барабанах применяют редко.