Стекло представляет собой находящуюся в застывшем состоянии жидкость. Стекло - аморфное вещество, которое не обладает в твердом виде свойствами кристаллического вещества. У стекла нет собственной точки плавления, а переходы из жидкого состояния в твердое и наоборот происходят в широкой температурной области, которая для стекла обычно составляет 500 °С.

Традиционными основными сырьевыми компонентами оконного стекла являются:

кварцевый песок (69 • 74%), сода (12-16%), известняк и доломит (5-12%). Основные прочностные и физико-технические характеристики стекла приведены в табл. 2.1.

Таблица 2.1

Прочностные и физико-технические характеристики стекла

| Плотность, кг/м3 | |

| Теплопроводность, Вт/(м К) | 0.84 |

| Коэффициент температурного расширения, 1/°С | 6-9 х 10 -6 |

| Прочность на сжатие, кН/м2 | 100 х 104 |

| Прочность на растяжение, кН/м2 | 3-10 х 104 |

| Прочность на изгиб, кН/м2 | 3-10 х 10 4 |

| Удельная теплоемкость, кДж/(кг К) | 0.84 |

| Коэффициент Пуассона | 0.25 |

| Излучательная способность, Вт/(м К) | 0.84 |

| Показатель преломления | 1.5 |

Открытием, сделавшим переворот в истории стекольного производства, было изобретение, связанное с процессом выдувания стекла. В летописных источниках в связи с этим упоминается город Сидон* в 50 г. до нашей эры. Спустя некоторое время, из готового стекла, используя метод выдувания, научились делать длинные стеклянные цилиндры, которые "раскрывали" и выпрямляли, получая плоский лист. Этот способ использовали вплоть до 1900-х гг. для изготовления художественного стекла.

Следующим значительным этапом развития в производстве листового стекла стал метод машинной вытяжки стекла, который Эмиль Фурко разработал в 1902 году. При этом способе стекло вытягивалось по вертикали из стекловаренной печи через прокатные вальцы в виде непрерывной ленты наружу, поступая в шахту охлаждения, в верхней части которой оно резалось на отдельные листы. Этот метод вплоть до настоящего времени находит ограниченное применение, в основном для производства каких-либо специальных стекол. Стекло, получаемое этим методом, называется тянутым стеклом.

* Сидон - древний город-государство в Финикии на восточном побережьи Средиземного моря. Современное название - г. Сайда (Ливан). Основан в четвертом тысячелетии до н.э. Во втором тысячелетии до н.э. - крупный центр международной торговли

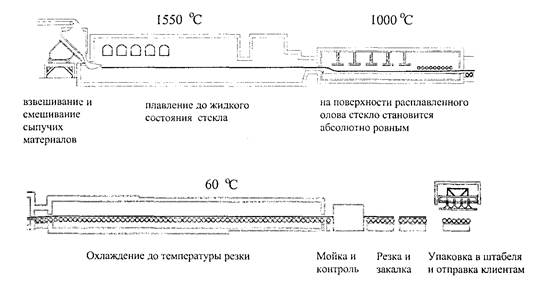

Самым последним этапом в производстве листового стекла был так называемый флоат -метод, разработанный и запатентованный в 1959 г. английским изобретателем Пилкингтоном. При этом процессе, стекло поступает из печи плавления в горизонтальной плоскости в виде плоской ленты через ванну с расплавленным оловом на дальнейшее охлаждение и отжиг. Огромным преимуществом флоат-метода, по сравнению со всеми предыдущими, является, кроме всего прочего, более высокая производительность, стабильная толщина и качество поверхности. Флоат - стекло характеризуется исключительной ровностью и отсутствием оптических дефектов. Наибольший размер получаемого стекла, как правило, составляет 5100 - 6000 мм х 3210 мм, при этом толщина листа может быть даже меньше 2 мм и достигать 25 мм. Получаемое стекло может быть прозрачным, окрашенным или иметь специально нанесенное покрытие. Стекло, получаемое при помощи флоат-метода, называется флоат-стеклом, и в настоящее время является наиболее распространенным типом стекла. Схема производства флоат-стекпа показана на рис. 2.1.

Рис. 2.1. Производство флоат-стекла

Кроме обычных стекол в стеклопакетах применяются специальные стекла, которые по своим теплофизическим и светотехническим свойствам, а также по технологии изготовления стекла, делятся на стекла, окрашенные в массе, и стекла со специальным покрытием (селективные стекла).

Окрашенное в массе стекло изготавливается из сырьевых материалов, в которые добавляются различные вещества для получения желаемого цвета. Наиболее распространенными являются цвета - промежуточный между бронзовым и коричневым, серый и зеленый. При этом можно изготавливать стекла и других цветов. Окрашенные в массе стекла известны также как солнцезащитные или абсорбирующие стекла, поскольку такие стекла поглощают (абсорбируют) больше солнечной тепловой энергии и света, чем обычные прозрачные.

Селективное стекло является общим названием для стекол, которые имеют покрытие в виде тонкого (от 0.01 до 1 мк) прозрачного слоя окиси олова, сурьмы, кобальта или других металлов, обладающее низкой излучательной способностью, - так называемое низкоэмиссионное покрытие. Теплоизолирующая способность селективного стекла намного лучше, чем у обычного. Солнечное коротковолновое тепловое излучение хорошо проникает через такое стекло и нагревает поверхности внутри помещения, которые, в свою очередь, излучают длинноволновые тепловые лучи, эффективно отражающиеся от поверхности селективного стекла обратно. Использование селективного стекла в изолирующих стеклопакетах позволяет в значительной степени повысить теплоизолирующие качества остекления. Селективное покрытие можно наносить одновременно с процессом получения стекла, так называемым методом On-line или же после его изготовления методом плазменного напыления в вакууме (метод ° ).

Покрытие типа Off-line состоит из нескольких тонких слоев, выбор которых зависит от требуемых характеристик остекления - излучательной способности, светопропускания, а также оптических свойств. Внешний слой толщиной порядка 10 нм наносится из серебра. Между стеклом и слоем серебра наносятся два промежуточных слоя из полупроводникового оксида. Задачей первого является прочное закрепление слоя серебра на стекле. Толщина этого слоя колеблется в пределах от 10 до 50 нм; он не оказывает большого влияния на оптические свойства. Второй слой полупроводникового оксида удаляет нежелательные отражения, если его толщина подобрана именно с этой целью. В последнее время разработаны селективные слои для многослойных покрытий, при этом, варьируя толщину наружного оксидного слоя, получают цветные стекла. При увеличении толщины серебряного слоя улучшаются зеркальные свойства поверхности. Покрытие типа Off-line в специальной литературе называется мягким покрытием. При изготовлении стеклопакетов стекла с покрытиями такого типа устанавливают так, чтобы поверхность с покрытием была обращена во внутреннюю полость стеклопакета.

В стеклах с покрытиями типа On-line есть только один относительно толстый слой оксида олова, толщиной порядка 400-600 нм. Слой оксида олова почти бесцветный и незаметный. В основе метода нанесения слоя покрытия из оксида олова лежит реакция пиролиза, которая происходит на одной из стадий производства флоат-стекла. Во время этой реакции слой оксида оседает на поверхность горячего стекла, становясь неотделимой его частью. При этом образуется крепкое и прочное металлическое покрытие. Кроме выбора материалов, используемых для получения таких покрытий, на окончательный результат можно воздействовать также и выбором сырьевых материалов самого стекла. По этой причине выбор стекол с покрытиями типа On-line очень многообразен. Покрытие типа On-line в специальной литературе называется твердым покрытием.

2.2. СТРОИТЕЛЬНЫЕ СТЕКЛОПАКЕТЫ. РАЗНОВИДНОСТИ. ПРОЧНОСТНЫЕ И ФИЗИКО-ТЕХНИЧЕСКИЕ СВОЙСТВА