Меню.doc

ТЕМА № 1

ЭЛЕМЕНТЫМАШИН И АНАЛИЗ УСЛОВИЙ

ВЫПОЛНЕНИЯ ЗАДАННОЙ ОПЕРАЦИИ

Для перехода от раздела к разделу внутри файла используйте:

ПРАВКА. НАЙТИ. КЛЮЧЕВОЕ СЛОВО. НАЙТИ ДАЛЕЕ.

ИЛИ

ПРАВКА. ПЕРЕЙТИ. НОМЕР СТРАНИЦЫ. ПЕРЕЙТИ.

ИЛИ Page Up – движение вверх; Page Down – движение вниз

СОДЕРЖАНИЕФАЙЛА:

| Наименование разделов | Стр. |

| ЗАДАНИЕ: | |

| РЕКОМЕНДАЦИИ: | |

| 1. Типовые модули машин: | |

| Оси, валы, подшипники, муфты, блоки, барабаны, канаты, полиспаст, элеваторы, передачи, характеристика передач | |

| 2. Силовые приводы машин | |

| Электрический привод | |

| Пневматический привод | |

| Гидравлический привод | |

| Пневмогидравлический привод | |

| Электромагнитный привод | |

| 3. Конвейеры | |

| Пластинчатые конвейеры | |

| Роликовые конвейеры (рольганги) | |

| Шагающие конвейеры | |

| Тележечные конвейеры | |

| 4. Кантователи и поворотники | |

| 5. Методы оценки звенности простейших машин | |

| 6. Условия выполнения заданной операции | |

| 7. Технические требования на автоматизацию объекта | |

| 7. Технические требования на автоматизацию объекта | |

| 8. Оценка уровня механизации и автоматизации производства | |

| КОНТРОЛЬНЫЕ ВОПРОСЫИ ЗАДАЧИ ПО ТЕМЕ №1 |

Список тем лабораторных работ и рекомендуемой литературы приведен в МЕНЮ!!!

ЗАДАНИЕ:

Создайте свою папку. Скопируйте в эту папку бланк задания на курсовой проект (типовое задание).

Формируйте ответы на поставленные вопросы под каждым пунктом задания на курсовое проектирование, используя приведенные ниже рекомендации и описания элементов машин и их схемы .

2. Выбрать элементы машин (типовые модули, приводы машин, конвейеры, кантователи и поворотники) необходимые для проектирования заданной машины в соответствии с темой и вариантом типового задания (варианты выполнения типовых заданий приведены в файле «Темы и варианты заданий»).

Используя приведенные в электронном пособии схемы элементов машин как образцы их исполнения, построить выбранные элементы машин, применяя средства «Автофигур», определить их назначение, принцип действия, дать их описание и привести технические характеристики. Оценить звенность типовых элементов машин, имеющих приводы [п. 1.1 КПР].

3.Дать анализ условий выполнения заданной операции, анализ опасностей и вредностей производства. Перечислить технические требования на автоматизацию заданной операции (см. задание на курсовое проектирование) Выполнить расчёт уровня механизации и автоматизации производства [п. 1.2 КПР]

РЕКОМЕНДАЦИИ:

Работа с рисунками:

При построении рис. типовых элементов машин, используйте «Автофигуры» или схемы, приведенные на рис. При использовании схем, показанных на рис. необходимо:

- Щелкнуть ЛКМ по рис. (выделение рисунка) и разгруппировать рис.

- Щелкнуть ЛКМ по нужной фигуре. Фигура оказывается в окружении маркеров. Щелкнуть по выделенной фиг. ПКМ и выполнить нужные действия.

1.Типовые модули машин:

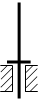

Оси служат для поддержания вращающихся вместе с ними или на них различных деталей машин и механизмов. Вращение оси вместе с установленными на ней деталями осуществляется относительно ее опор, называемых подшипниками. Оси работают на изгиб.

Валы в отличие от осей предназначены для передачи крутящих моментов и в большинстве случаев для поддержания вращающихся вместе с ними относительно подшипников различных деталей машин. Валы работают одновременно на изгиб и кручение.

Оси и валы бывают в большинстве случаев круглого сплошного сечения, а иногда кольцевого поперечного сечения.

Подшипники скольжения и качения. В зависимости от рода трения в подшипнике различают подшипники скольжения, в которых опорная поверхность оси или вала скользит по рабочей поверхности подшипника, и подшипники качения, в которых развивается трение качения благодаря установке шариков или роликов между опорными поверхностями оси или вала и подшипника.

Подшипники скольжения применяют для осей и валов, требующих точной установки; для валов очень большого диаметра; при работе подшипников в воде или агрессивной среде; для тихоходных осей и валов неответственных механизмов.

Подшипники качения отличаются малыми моментами сил трения, малым нагревом, простотой обслуживания, незначительным расходом смазочных материалов, что обеспечивает их широкое применение в машинах.

В зависимости от направления воспринимаемой нагрузки подшипники подразделяют на радиальные для восприятия перпендикулярных осям и валам нагрузок; радиально- упорные для восприятия одновременно действующих радиальных и осевых нагрузок.

Технические характеристики подшипников качения: шарикоподшипники радиальные однорядные ГОСТ 8388-57; шарикоподшипники радиальные сферические ГОСТ 5720-51 и ГОСТ 8545-57; роликоподшипники радиальные с короткими цилиндрическими роликами ГОСТ 8328-57; шарикоподшипники радиально-упорные однорядные ГОСТ 831-62.

Основные параметры шарикоподшипников радиальных и

радиально-упорных подшипников однорядных тяжелой серии:

| № п/п | Параметр | Радиальные | Радиально-упорные |

| 1 | Внутренний диаметр, мм | 17…85 | 30…60 |

| 2 | Наружный диаметр, мм | 62…210 | 90…150 |

| 3 | Ширина, мм | 17…52 | 23…35 |

| 4 | Вес, Н | 2,7…80 | 7,7…35,2 |

| |||||||

| |||||||

| |||||||

| |||||||

Рис. 1. Подшипник скольжения; Рис. 2. Подшипник скольжения радиально-упорный;

Рис. 3. Подшипник качения; Рис. 4. Подшипник качения радиально-упорный

1 2 3

1 2 3

| |||

|

Рис. 1. Муфта дисковая жесткая постоянная для глухого соединения двух валов;

Рис. 2. Муфта дисковая разъёмная с электромагнитным приводом

Рис. 3. Муфта фрикционная

Барабаны служат для преобразования вращательного движения привода в поступательное движение груза. Их отливают из чугунов и сталей или выполняют в виде сварных конструкций. Барабаны могут иметь гладкую или нарезную поверхность. Нарезные барабаны применяют при однослойной навивке каната, а гладкие – при многослойной навивке. Многослойная навивка применяется при очень больших высотах подъема груза, когда однослойная навивка требует барабанов больших размеров. Конструктивная схема барабана с подшипниками качения приведена на рис. 1.

|

Рис. 1. Конструктивная схема барабана с гладкой поверхностью

Блоки (звездочки) применяются в основном для изменения направления каната или цепи в грузоподъемных устройствах. Звездочки, кроме того, служат для передачи крутящего момента от вала. Блоки отливаются из чугуна (ГОСТ 1412-70), стали (ГОСТ 977-65), а также изготавливаются штамповкой или сваркой из стали (ГОСТ 380-60).

| |||||||||

|  | ||||||||

| |||||||||

| |||||||||

| |||||||||

|

|

|

|

|

Рис.1. Блок с наклонным канатом; Рис. 2. Блок с вертикальным канатом;

Рис. 3. Блок с барабаном и электроприводом; Рис. 4. Блок с пневмоприводом

технологическое усилие, которое должен развивать привод, Н;

технологическое усилие, которое должен развивать привод, Н;

вес поднимаемого груза и перемещаемых частей, Н.

вес поднимаемого груза и перемещаемых частей, Н.

Диаметр барабана определяют в зависимости от диаметра каната и режима работы аналогично диаметру канатного блока. Длина рабочей части барабана зависит от канатоемкости, определяемой по максимальной высоте подъема груза, и кратности нитей каната, для подъема груза. При определении полной длины барабана учитывают ширину бортов и место для закрепления конца каната. Оболочка барабана работает на кручение, изгиб и сжатие. Толщину стенки барабана рекомендуется определять по эмпирической зависимости

мм,

мм,

где  диаметр барабана.

диаметр барабана.

Канаты (тросы) применяются в грузоподъемных машинах в качестве гибкого органа для передачи тяговых усилий, крепления и подъема грузов. Стальные канаты изготавливаются из светлой или оцинкованной проволоки. Параметры канатов подбираются по разрывному усилию по ГОСТ 2688-69; ГОСТ 3077-69; ГОСТ 7667-69.

Полиспаст – грузоподъемное устройство из нескольких подвижных и неподвижных блоков, огибаемых канатами или тросом (выигрыш в силе, проигрыш в скорости), служащее для подъема тяжелых грузов (кузовов вагонов). Максимальное натяжение каната

,

,

где  вес груза, Н;

вес груза, Н;  - число подвижных блоков;

- число подвижных блоков;

вес блока, Н;

вес блока, Н;

кратность полиспаста (отношение числа ветвей, на которых висит груз, к числу ветвей на барабане);

кратность полиспаста (отношение числа ветвей, на которых висит груз, к числу ветвей на барабане);

к.п.д. полиспаста (примерно 0,97);

к.п.д. полиспаста (примерно 0,97);

к.п.д. блока для подшипников качения (

к.п.д. блока для подшипников качения ( подшипников скольжения);

подшипников скольжения);

общее число блоков.

общее число блоков.

Элеваторы. Элеваторы имеют гибкие тяговые элементы (цепи, ленты, канат), огибающие приводные и натяжные элементы (звездочки, барабаны, блоки). К гибким тяговым элементам крепят грузонесущие элементы: ковши, полки, люльки. Кроме того, элеваторы включают привод, натяжное, загрузочное и разгрузочное устройства, а также кожух, закрывающий движущиеся части.

Приводы оснащают стопорными устройствами для устранения опасности обратного движения тягового элемента под действием силы тяжести поднимаемого груза при выключении двигателя.

Основным параметром элеватора является производительность, высота элеватора, скорость гибкого тягового элемента, мощность приводного двигателя.

Достоинства: сохранность транспортируемого груза, простота конструкции, надежность при эксплуатации, возможность подачи груза на значительную высоту (до 60…90 м), большой диапазон производительности до 1000 т/ч.

Недостатки: возможность отрыва ковшей или полок при перегрузках.

| |||||||||

| |||||||||

| |||||||||

Рис. 1. Полиспаст (включает два подвижных и один неподвижный блоки, электропривод с барабаном); Рис. 2. Элеватор с электроприводом

Передачи. Передачей называется устройство для передачи энергии от двигателей к рабочим машинам (машинам-орудиям). Различают следующие виды механических передач: ременные, фрикционные, зубчатые, планетарные зубчатые передачи, червячные передачи, цепные передачи, передача винт-гайка и др. Для получения значительных передаточных чисел зубчатые передачи и червячные передачи объединяют в редукторы.

Ременные передачи с остоят из ведущего и ведомого шкивов, расположенных на некотором расстоянии друг от друга и соединенных ремнем, надетым на шкивы с натяжением. Передаточное число 2…10. Достоинство: позволяют осуществлять передачу между валами, расположенными на относительно большом расстоянии; передача осуществляется плавно и безударно; простота конструкции, и небольшая стоимость. Недостатки – громоздкость и непостоянство передаточного отношения из-за проскальзывания.

Телескопические передачи служат для передачи вращательного движения и осевого смещения.

Зубчатые передачи состоят из двух колес с зубьями, посредством которых они сцепляются между собой. Вращение ведущего зубчатого колеса преобразуется во вращение ведомого колеса путем нажатия зубьев первого на зубья второго. Меньшее зубчатое колесо называется шестерней. По форме различают цилиндрические, конические и др. передачи. Достоинство зубчатых передач: компактность, высокий к.п.д., постоянство передаточного числа, большая долговечность и надежность в работе. Передаточное число открытых цилиндрических передач – 2…12,5; конических – 2…6,3.

Червячные передачи состоят из винта, называемого червяком, и червячного колеса, представляющего собой разновидность косозубого колеса. Червячные передачи относятся к зубчато-винтовым. Ведущее звено червячной передачи в большинстве случаев – червяк, а ведомое – червячное колесо. Достоинство передачи: передаточное число червячной передачи 8…90 при одной ступени, компактность, плавность, бесшумность работы. Недостаток – меньший к.п.д. по сравнению с зубчатыми передачами.

Цепные передачи состоят из расположенных на некотором расстоянии друг от друга двух колес, называемых звездочками, и охватывающей их цепи. Вращение ведущей звездочки преобразуется во вращение ведомой благодаря сцеплению цепи с зубьями звездочек. Достоинство цепных передач по сравнению с ременными: отсутствие проскальзывания, компактность, меньшие нагрузки на валы и подшипники, высокий к.п.д. Передаточное число цепных передач – 2…10.

Передача винт-гайка применяется для преобразования вращательного движения в поступательное движение и получения большого выигрыша в силе. Скорость относительного перемещения гайки и винта может достигать до 0,25 м/с. Недостаток передачи – низкий к.п.д. Достоинство передачи: возможность получения медленного движения и высокой точности перемещений, большая несущая способность и компактность. Длина перемещения до 3 м.

Применяются в домкратах, механизмах перемещения инструмента, зажимных устройствах и др.

Бесступенчатые фрикционные жесткие передачи – механизмы для плавного изменения передаточного отношения и для передачи вращательного движения между валами с помощью сил трения, возникающих между дисками, цилиндрами, конусами или чашками с нелинейными поверхностями, насаженными на валы и прижимаемыми друг к другу

.

.

Диапазон регулирования передаточного отношения 3-6 (доходит до 16), кпд 0,85-0,95. Для передачи окружной силы колеса фрикционной передачи должны быть прижаты друг к другу с силой  ,

,

где  - коэффициент запаса сцепления;

- коэффициент запаса сцепления;

окружная сила;

окружная сила;

коэффициент трения между колесами, принимаемый для стали в масле 0,04…0,05, для стали по стали или чугуну всухую 0,15…0,2, для стали по текстолиту всухую 0,2…0,3.

коэффициент трения между колесами, принимаемый для стали в масле 0,04…0,05, для стали по стали или чугуну всухую 0,15…0,2, для стали по текстолиту всухую 0,2…0,3.

| ||||||||||||||||

| ||||||||||||||||

|  | |||||||||||||||

| ||||||||||||||||

| |||||||||

| |||||||||

| |||||||||

Рис. 1. Ременная передача; Рис.2. Телескопическая передача; Рис. 3. Открытая зубчатая передача с цилиндрическими колесами; Рис. 4. Коническая передача; Рис. 5. Червячная передача; Рис. 6. Цепная передача; Рис. 7. Передача винт-гайка с электроприводом;

Рис.8. Зубчато-реечная передача для поворотных устройств; Рис. 9. Бесступенчатая фрикционная дисковая передача; Рис. 10. Бесступенчатая фрикционная передача с нелинейными поверхностями элементов (торовая передача)

Характеристики некоторых передач машин приведены в табл. 1.

Таблица 1

Характеристика некоторых передач машин

| Наименование механизма | КПД | Передаточное отношение | Удельная стоимость, руб./Н.м |

| Барабан | 0,94…0,97 | - | 1,5…3,0 |

| Блок с подшипником качения | 0,98 | - | 0,3 |

| Подшипник качения | 0,99 | - | 30…300 руб./шт. |

| Муфта | 0,85…0,99 | - | 4…0,5 |

| Вариатор | 0,85…0,95 |  16 16

| - |

| Цепная передача | 0,94…0,96 |  8 8

| 1200 руб./м |

| Ременная передача | 0,94…0,96 |  4 4

| 460 руб./м |

| Передача винт-гайка | 0,15…0,50 | - | по расчету |

| Редуктор одноступенчатый цилиндрический | 0,97 | 1,8;2,3;2,81;3,5;3,95;4,5;5,6;6,61;8 | 10,5 |

| Редуктор двухступенчатый цилиндрический | 0,94 | 9;10;11,2;12,5;14;16;18;20;22,4;25; 28;31,5;35,5;36,86;40;45;50;56;63 | 12,5 |

| Редуктор трехступенчатый цилиндрический | 0,92 | 28,3;43,4;73;118;182 | 13,5 |

| Редуктор одноступенчатый конический | 0,95 |  6,3 6,3

| 48,5 |

| Редуктор одноступенчатый червячный | 0,7…0,90 | 16,33;19,67;20;24,5;29,5;37;40;49;59 | 32,5 |

Из табл. 1 необходимо выбрать нужные для формирования машины устройства.

2. Силовые приводы машин. Любая современная машина имеет рабочие органы и их приводы. Конструкция и вид рабочих органов определяется целевым назначением машины. Структурная схема привода включает двигатель того или иного типа и передачу (трансмиссию).

Электромеханический (электрический привод). Это часть машинного устройства, состоящая из электродвигателя, аппаратуры управления и передаточного механизма (преобразователя).

Передаточные механизмы служат для передачи движения и усилия от двигателя к рабочему органу, преобразования одного вида движения в другой, изменения скорости и направления движения.

Очень часто электродвигатели работают в сочетании с муфтами, блоками, звездочками, барабанами, вариаторами, редукторами, цепными или ременными передачами.

| |||||||||||||

| |||||||||||||

|  | ||||||||||||

Рис. 1. Электропривод общего назначения с редуктором;

Рис. 2. Электропривод с ременной передачей;

Рис. 3. Электропривод с червячной передачей;

Рис. 4. Электропривод грузоподъемных механизмов с барабаном и редуктором

Электрический привод прост и надежен в эксплуатации. Наиболее компактным, дешевым, надежным и экономичным в эксплуатации является асинхронный двигатель с короткозамкнутым ротором. Этот двигатель обеспечивает примерно постоянную частоту вращения при изменении нагрузки в широких пределах. Асинхронные электродвигатели с короткозамкнутым ротором серии 4А применяют в приводах конвейеров, кантователей, механизмов вращения колесных пар, насосов, вентиляторов, компрессоров и других механизмов.

Для определения ориентировочной стоимости асинхронных электродвигателей можно применять следующее соотношение, руб.:

, (1)

, (1)

где  удельная стоимость электродвигателя (для двигателей с частотой вращения 3000 об/мин – 850; с частотой вращения 1500 об/мин – 1000 и с частотой вращения до 1000 об/мин – 1425), руб./кВт;

удельная стоимость электродвигателя (для двигателей с частотой вращения 3000 об/мин – 850; с частотой вращения 1500 об/мин – 1000 и с частотой вращения до 1000 об/мин – 1425), руб./кВт;

Р - мощность электродвигателя, кВт.

Основные технические данные электродвигателей серии 4А:

| № п/п | Показатель | Значения | |||

| Частота вращения, об./мин. | |||||

| Номинальная мощность, кВт | 0,55…160 | 0,55…200 | 0,55…315 | 0,55…315 | |

| КПД | 0,64…0,93 | 0,67…0,94 | 0,70…0,95 | 0,73…0,93 | |

| cos f | 0,65…0,85 | 0,71…0,90 | 0,70…0,92 | 0,86…0,91 |

Электродвигатели постоянного тока применяют в приводах механизмов, требующих больших пусковых моментов и широкого регулирования частоты вращения, в системах автоматического регулирования. В системах автоматического регулирования очень часто применяют электродвигатели постоянного тока с независимым возбуждение, когда регулирование частоты вращения осуществляют изменением магнитного потока (тока) возбуждения. Этот способ регулирования считается наиболее экономичным. Напряжение на якоре при таком способе регулирования остается постоянным.

Электродвигатели выбирают в зависимости от потребной мощности, режимов работы и особенностей функционирования технологических машин.

Примерная стоимость электропривода:

, (2)

, (2)

где  стоимость двигателя, руб. (см. формула (1));

стоимость двигателя, руб. (см. формула (1));

стоимость редуктора, руб. (см. табл. 1);

стоимость редуктора, руб. (см. табл. 1);

стоимость передачи, руб. (см. табл. 1);

стоимость передачи, руб. (см. табл. 1);

число блоков (определяется конкретной схемой привода);

число блоков (определяется конкретной схемой привода);

стоимость блока, руб. (см. табл. 1);

стоимость блока, руб. (см. табл. 1);

число барабанов;

число барабанов;

стоимость барабана, руб. (см. табл. 1);

стоимость барабана, руб. (см. табл. 1);

число подшипников;

число подшипников;

стоимость подшипника, руб. (см. табл. 1);

стоимость подшипника, руб. (см. табл. 1);

число муфт;

число муфт;

стоимость муфты (см. табл. 1).

стоимость муфты (см. табл. 1).

Состав формулы (2) определяется конкретной схемой электропривода механизма проектируемой машины.

Пневмопривод широко применяется для автоматизации операций поворота, толкания, подъема, перемещения и зажима. Двигателем в пневмоприводах является энергия сжатого воздуха, а в качестве преобразователя (передачи) выступает поршень. Достоинство пневмопривода заключается в его надежности, взрывобезопасности, простоте конструкции и управления, сравнительной быстроте действия, низкой стоимости, невысокой требовательности к герметичности и точности изготовления. Основным недостатком пневмоприводов является производственный шум, возникающий при выхлопе отработанного воздуха и динамическом взаимодействии перемещающихся масс.

|

Рис. 1. Пневмопривод с пневмоцилиндром двухстороннего действия (сжатый воздух подается в левую и правую камеры цилиндра) и двухпозиционным воздухораспределителем с электромагнитным управлением и пружинным возвратом

Основные параметры пневмоцилиндров:

Расчетное давление в рабочей полости, Па: (2…4).105

(в расчетах обычно принимается 4*105 Па);

Расчетное давление в выхлопной полости, Па: (1…1,5).105;

Внутренний диаметр  , мм: 45; 50; 65; 75; 90; 105; 50; 175; 200; 225; 250; 300; 350; 400; 500;

, мм: 45; 50; 65; 75; 90; 105; 50; 175; 200; 225; 250; 300; 350; 400; 500;

Диаметр штока,  , мм: 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 200; 320.

, мм: 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 200; 320.

В расчетах можно принимать: Диаметр штока  = (0,2…0,4)

= (0,2…0,4)  ; Диаметр входных отверстий

; Диаметр входных отверстий  .

.

Гидропривод (механизированный) имеет ряд преимуществ по сравнению с пневмоприводом. Он обеспечивает получение высоких усилий при малых габаритах и массе исполнительных устройств, плавное и точное регулирование усилий, скоростей и перемещений исполнительных элементов и отличается малой инерционностью и бесшумностью в работе. К недостаткам гидропривода относят сложность конструкции, требования высокой точности изготовления и герметичности, а также зависимость его работоспособности от температуры.

|

Рис. 1. Гидропривод машин и механизмов для выполнения прямолинейных движений (включает гидроцилиндр двухстороннего действия, гидрораспределитель золотникового типа с электромагнитным управлением и пружинным возвратом, предохранительный клапан, насос, электродвигатель)

Основные параметры гидроцилиндров машин:

Номинальное давление  .105, Па: 6,3; 10; 16; 25; 63; 100; 160; 200; 250; 320; 400; 500;

.105, Па: 6,3; 10; 16; 25; 63; 100; 160; 200; 250; 320; 400; 500;

Плотность масла  , кг/м3: 800…900;

, кг/м3: 800…900;

Противодавление в сливной полости, Па:  ;

;

Длительность прямого хода, с (0,5…20);

Внутренний диаметр  , мм: 45; 50; 65; 75; 90; 105; 50; 175; 200; 225; 250; 300; 350; 400; 500;

, мм: 45; 50; 65; 75; 90; 105; 50; 175; 200; 225; 250; 300; 350; 400; 500;

Диаметр штока,  , мм: 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 200; 320.

, мм: 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 200; 320.

В расчетах можно принимать:

Диаметр штока  = (0,2…0,4)

= (0,2…0,4)  , где

, где  внутренний диаметр;

внутренний диаметр;

Диаметр входных отверстий  ;

;

Максимальная величина хода поршня, мм  .

.

Таблица 2

Основные параметры гидронасосов:

| Тип насоса | Номинальное давление,  .105, Па .105, Па

| Объемный кпд,

| Частота вращения, об/мин,

| Коэффициент передачи,

, ,

| Подача,

, ,

|

| Шестеренные: НШ-10; НШ-32; НШ-46 | 0,9 | 1100…1650 | 0,00044…0,002 |

| |

| Лопастные: Г12-2 | 0,62…0,93 | 950…1440 | 0,0003…0,003 |

| |

| Эксцентриковые поршневые: ПО-83; Н-300; Н-401; Н-403 | 200…500 | 0,75…0,90 | 1500…2200 | 0,000096…0,0011 |

|

| Аксиально-поршневые: 11Д; 11Р | 200…300 | 0,97…0,98 | 980…2950 | 0,00025…0,0055 |

|

Примерная стоимость насосов:

шестеренные: Сн= (2500…1800 руб./(м3/с))*Qн (чем больше производительность тем меньше удельная стоимость);

лопастные: Сн= (2700…1900 руб./(м3/с))*Qн;

эксцентриковые: Сн= (7000….2000 руб./(м3/с))*Qн;

аксиально-поршневые: Сн= (3800…2800 руб./(м3/с))*Qн.

Пневмогидравлический привод. В пневмогидравлических приводах давление, создаваемое сжатым воздухом, увеличивается благодаря использованию гидравлического усилителя (малый диаметр горизонтального цилиндра). Полученное давление  воздействует на поршень исполнительного гидропневмоцилиндра (рабочий ход осуществляется под действием давления жидкости, а холостой – сжатого воздуха). Тем самым на выходе этого цилиндра получается бóльшее усилие.

воздействует на поршень исполнительного гидропневмоцилиндра (рабочий ход осуществляется под действием давления жидкости, а холостой – сжатого воздуха). Тем самым на выходе этого цилиндра получается бóльшее усилие.

| |||

Рис.1. Пневмогидравлический привод включает: вертикальный исполнительный гидропневмоцилиндр; горизонтальный усилитель с пневматическим приводом; воздухораспределитель

Электромагнитные приводы. Электромагниты переменного и постоянного тока получили широкое применение для осуществления быстрых прямолинейных перемещений элементов в зажимных механизмах и фиксаторах, где требуется небольшой ход (10-100 мм).

| |||

Рис. 1. Электромагнитный привод зажимного механизма

3. Конвейеры. Конвейеры предназначены для горизонтального и наклонного перемещения изделий и материалов и подразделяются на пластинчатые, роликовые, шагающие, тележечные, тяговые, скребковые и др.

Пластинчатые конвейеры перемещают грузы в горизонтальном и наклонном положениях на настиле, образованном из отдельных пластин, как правило, прикрепленных к тяговому элементу (ГОСТ 22281-76). Угол наклона пластинчатых конвейеров не должен превышать 45о. Конвейер представляет собой транспортирующее устройство непрерывного действия, смонтированное на опорной металлической конструкции с ходовой частью, тяговым органом, которой являются обычно две пластинчатые цепи, опирающиеся своими катками по всей длине конвейера на рельсы, имеющиеся на опорной конструкции и огибающие на концах его приводные и натяжные звездочки.

| |||

Рис. 1. Пластинчатый конвейер с электроприводом и конической передачей

Основные параметры пластинчатых конвейеров:

ширина настила В – 400; 500; 650; 800; 1000; 1200; 1400; 1600 мм;

высота борта – 80; 100; 125; 160; 200; 250; 315; 355; 400 и 450 мм;

шаг тяговой цепи t – 80; 100; 125; 160; 200; 250; 315; 400; 500; 630 и 800 мм;

число зубьев звездочек z – 6; 7; 8; 9; 10; 11; 12 и 13;

скорость движения ходовой части  – 0,08; 0,1; 0,125; 0,16; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8 и 1 м/с.

– 0,08; 0,1; 0,125; 0,16; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8 и 1 м/с.

Стоимость конвейера должна включать стоимость электропривода и стоимость пролетной части. Стоимость электропривода определяется по формуле (2)..

Роликовые конвейеры (рольганги). Роликовые конвейеры – транспортирующие устройства для разнообразных штучных грузов (прокат, детали вагонов). Грузы перемещаются по стационарным приводным или неприводным роликам. Чаще применяют цилиндрические ролики, которые имеют цилиндрические обечайки из стальных бесшовных сварных труб с нормирова