Расчет осуществляется в форме табл. 3. Длительность цикла работы каждого варианта проектируемой машины определяется суммированием результатов расчетов силовых головок (см. табл. 2СГ, Тема №3), приводов и механизмов машины (см. табл. 1ПМ, Тема №4) в соответствии с таблицей вариантов машины (Тема №2). В табл. 3 длительности цикла работы моечной машины – условные.

Таблица 3

Расчет цикловой и фактической производительности машины

| Вариант конструктивной схемы машины | Продолжительность цикла работы последовательно включаемых механизмов машины и силовых головок, с.

| Цикловая производительность, шт./ч.

| Вероятность безотказной работы машины

| Фактическая производительность машины, шт./ч.

| Уровень автоматизации машины,

, % , %

|

| Вариант 1 | 557,35 | 6,46 | 0,925 | 5,975 | |

| Вариант 2 | 619,8 | 5,8 | 0,9235 | 5,356 | |

| Вариант 3 | 627,64 | 5,73 | 0,923 | 5,288 | |

| Вариант 4 | 642,34 | 5,6 | 0,922 | 5,163 |

Методики поиска оптимального уровня автоматизации машины и её математических моделей

Методика поиска оптимального значения уровня автоматизации машины

Для отыскания оптимального значения уровня автоматизации машины требуется составить математическую модель производственного процесса, т.е. связать какой-либо экономический показатель с параметрами этого процесса (таким параметром процесса будет принят уровень автоматизации машины). В качестве экономического показателя можно использовать, например, функцию остаточного дохода (прибыли или выигрыша), которая обозначена Д (Ка):

, (5)

, (5)

где Цп – стоимость единицы продукции, руб./шт.;

N – годовой объем выпуска продукции;

С (Ка) – себестоимость годового выпуска продукции.

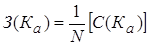

Можно воспользоваться и показателем приведенных затрат З (Ка):

. (6)

. (6)

Себестоимость выпуска годового объема продукции С (Ка) можно приближенно определять по формуле:

, (7)

, (7)

где м – расходы на материалы на единицу продукции (см. табл. 3), руб./шт.;

потребное число машин;

потребное число машин;

Q (Ка)= а + а1Ка – модель изменения производительности автоматической машины, шт./ч;

а и а 1 – оценки коэффициентов регрессии;

Ф – номинальный годовой фонд времени работы машины, ч;

Ру (Ка)= b + b1Ка – модель изменения мощности электрооборудования машины, кВт;

b и b 1 – оценки коэффициентов регрессии;

qc –численность персонала, управляющего машиной или системой машин, чел.;

w –площадь, занимаемая машиной (см. табл. 4), м2;

С0 (Ка)= с + с1Ка + с2Ка2 – модель изменения стоимости машины, руб.;

с, с 1и с 2 – оценки коэффициентов регрессии.

Затраты на материалы при выполнении операций, намеченных к автоматизации можно определить приближенно по соотношениям, приведенным в табл. 3.

Таблица 3

Затраты на материалы

| Наименование операции | Материалы | Стоимость, руб./шт. |

| Обмывка (деталей в кассете, колесных пар, букс, тележек (большее значение)) | Моющая жидкость и сжатый воздух | 25…35 |

| Механическая очистка букс | Щетки | 2…3 |

| Механическая обработка торцов пружин | Шлифовальный круг | 4…8 |

| Наплавка изношенных мест соединительной балки и заварка трещин | Сварочная проволока | 4…7 |

| Сварка листов | Сжатый воздух, флюс и сварочная проволока | 2…3 |

| Окраска пружин | Краска | 14…20 |

Таблица 4