Лабораторная работа №2

Уравнение постоянства объёма и коэффициенты деформации при прокатке

Общие сведения

Так как плотность металла при обработке давлением изменяется весьма незначительно, то принято считать, что объем металла до деформации равен объему металла после деформации, т.е.

V0= V1, (1)

V0 = h0 · b0 · 10 - объем до деформации;

V1 = h1 · b1 · 11 - объем после деформации,

где h0, b0, 10 - соответственно, толщина, ширина и длина до прокатки;

h1,b1,11 - соответственно, толщина, ширина, и длина после прокатки. Отсюда

h0 · b0 · 10 = h1 · b1 · 11, (2)

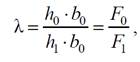

Отношение η= h1 / h0 - называется коэффициентом обжатия, β= b1 / b0 - коэф-

фициентом уширения, λ = l1/ l0 - коэффициентом вытяжки.

(3)

(3)

Отсюда

(4)

(4)

или

(5)

(5)

где F0 - площадь поперечного сечения до деформации; F1 - площадь поперечного сечения после деформации.

Разность h0 - h1 = Δh называется абсолютным обжатием, а разность

b1 - b0 = Δb - абсолютным уширением.

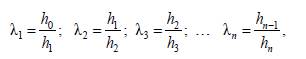

Если исходная толщина полосы h0, после первого пропуска – h1 ь а после п проходов - hп, f поперечная деформация незначительна, т.е. уши- рением можно пренебречь, то вытяжки для отдельных пропусков равны

(6)

(6)

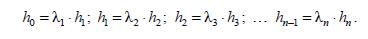

отсюда

Произведя соответствующую замену, получим:

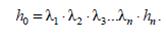

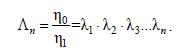

Следовательно, суммарная вытяжка

Средний коэффициент вытяжки

Знание коэффициентов деформации необходимо для дальнейшего изучения курса.

Между коэффициентами деформации имеется взаимосвязь, которая часто применяется в технических расчетах при распределении обжатия по проходам

Расчет обжатий по проходам следует строить таким образом, чтобы при необходимости сохранения постоянства вытяжки абсолютное обжатие снижалось пропорционально уменьшению толщины полосы. Если же требуется снижение вытяжки от прохода к проходу, то уменьшение абсолютного обжатия должно производиться в большей мере. В противном случае можно ожидать разрушения металла.

С изменением размеров деформируемого тела связаны геометрические явления при прокатке.

Суть этого явления заключается в том, что благодаря обжатию, вытяжке и уширению происходит искажение контуров любых геометрических

фигур на плоскостях деформируемого тела. Это явление используется в некоторых случаях прокатки: прокатка с «разбивкой ширины», прокатка диска в диск и др.

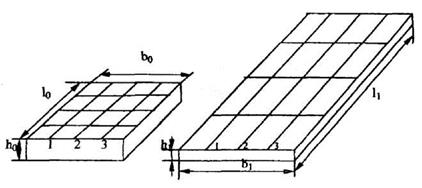

При прокатке плоских слитков часто ширина их бывает недостаточной для того, чтобы получить лист требуемой ширины. В этих случаях приходится катать слитки с «разбивкой ширины», т.е. проворачивать их в горизонтальной плоскости на 90°.

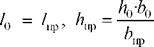

При прокатке с «разбивкой ширины» (рисунок 10) нужно знать промежуточную толщину hпр, при которой ширина b0 достигнет требуемой ширины. Из уравнения постоянства объема следует

h0 · b0 · 10 = hпр · bпр · 1пр,

Расчет ведем без учета уширения, тогда

Расчет ведем без учета уширения, тогда

Если известна промежуточная толщина hир, то длина после прокатки до требуемой толщины hк будет

Если известна промежуточная толщина hир, то длина после прокатки до требуемой толщины hк будет

Рисунок 10 - Схема прокатки с «разбивкой ширины»

Методика проведения работы

Часть 1. Проверка закона постоянства объема

На образец из алюминия размером h0 · b0 · l0 наносят сетку (рисунок 11). Перед прокаткой тщательно измеряют толщину, ширину и длину образца в точках 1, 2, 3.

Рисунок 11 – Образец для проверки закона постоянства объема

Затем образец строго перпендикулярно задают в валки, прокатывают за один проход в продольном и поперечном направлениях с произвольным обжатием и замеряют толщину и длину в тех же точках. Результаты опытов заносят в таблицу 2.1. Подсчитывают относительную погрешность закона постоянства объема по формуле

Таблица 2.1

| Замер | h0 , мм | b0, мм | l0, , мм | h1, мм | b1, мм | l1, мм |

| Среднее |

Часть 2. Вычисление коэффициентов деформации

Из свинца или алюминия изготавливают образец размером h0 · b0 · l0 и прокатывают в пять проходов с обжатием за проход Δh = 1 мм. После каждого прохода измеряют толщину hi, ширину bi, длину li и заносят в таблицу 2.2.

Затем определяют:

а) площадь поперечного сечения F0, мм;

б) абсолютное обжатие Δhi, мм; вытяжку λi;

в) суммарную вытяжку λΣ;

г) коэффициент обжатия ηi;

д) коэффициент уширения βi - и строят графики зависимости λi, λΣ от проходов.

Таблица 2.2

| № № прохода, і | hi мм | bi мм | li мм | Δhi, мм | η | β | ε, % | λΣ | Коэффициент вытяжки | ||

| по длине λi = li /l0 | по площади λi= F0/F1 | по толщине λi = h 0/ h 1 | |||||||||

Часть 3. Геометрические явления при прокатке

Из алюминиевого образца размером h0 · b0 · l0 требуется получить полосу толщиной hк = 8 мм и шириной bк = 60 мм.

По формуле (11) рассчитывают промежуточную толщину, при которой можно получить заданную ширину bк = 60 мм, по формуле (12) находят конечную длину полосы lк при толщине ее hк = 8,0 мм. Все данные заносят в таблицу 2.3.

Таблица 2.3

|

Вывод ________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________