ЛАБОРАТОРНАЯ РАБОТА №5

Устройство механизмов выдвижения, поворота и подъема руки промышленного робота «Электроника НЦТМ 01». Исследование влияния биения в подшипниках катков на погрешность позиционирования

Цель работы: изучение конструкции и кинематики узлов промышленного робота

Содержание

Ÿ НАЗНАЧЕНИЕ ПРОМЫШЛЕННОГО РОБОТА

Ÿ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ РОБОТА «Электроника НЦ ТМ-01»

Ÿ Устройство и принцип работы

Ÿ Основные узлы промышленного робота

Ÿ Механизм горизонтального перемещения по оси Х

Ÿ Механизм поворота

Ÿ Механизм горизонтального перемещения по оси Y

Ÿ Механизм подъема по оси Z.

Ÿ Механизм захвата детали

Ÿ Описание лабораторной работы

Ÿ ЗАДАНИЕ НА ВЫПОЛНЕНИЕ ЛАБОРАТОРНОЙ РАБОТЫ

Ÿ ВОПРОСЫДЛЯ КОНТРОЛЯ ЗНАНИЙ

1. НАЗНАЧЕНИЕ ПРОМЫШЛЕННОГО РОБОТА

Промышленный робот «Электроника НЦ ТМ - 01» предназначен для обслуживания токарных станков, а именно для загрузки и выгрузки деталей типа тел вращения диаметром до 150 мм и высотой до 150 мм, а также может использоваться при производстве деталей электронной промышленности.

2.ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ РОБОТА «Электроника НЦ ТМ-01»

| Наименование параметров | Фактические значения |

| Горизонтальное перемещение схватов по оси Х, м | - не менее 0,30 |

| Средняя скорость перемещения по оси Х, м/с | - не менее 0,04 |

| Горизонтальное перемещение схватов по оси Y, м | - не менее 0,30 |

| Средняя скорость перемещения по оси Y, м/с | - не менее 0, 08 |

| Вертикальное перемещение схватов по оси Z, м | - не менее 0,16 |

| Средняя скорость перемещения по оси Z, м/с | - не менее 0,032 |

| Рабочее перемещение каждого кулачка механизма захвата деталей, мм | - не менее 5 |

| Погрешность позиционирования в автоматическом режиме, мм | - не хуже ±0,5 |

| Грузоподъемность робота, кг | - 2 × 3,0 |

3. Устройство и ПРИНЦИП работЫ

3.1. Основные узлы промышленного робота

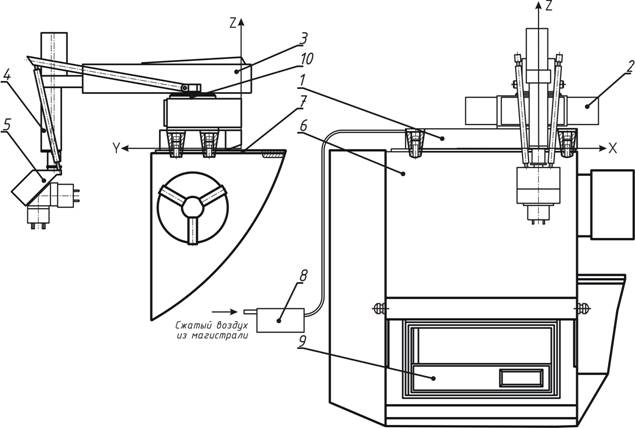

Манипулятор электромеханического промышленного робота «Электроника НЦ ТМ-01» (рис. 1) состоит из следующих конструктивных узлов:

· механизма горизонтального перемещения по оси Х;

· механизма поворота;

· механизма горизонтального перемещения по оси Y;

· механизма подъема по оси Z;

· механизма захвата детали;

· блока подготовки воздуха.

Рис. 1. Электромеханический промышленный робот «Электроника НЦ ТМ-01»: 1 – механизм горизонтального перемещения по оси Х; 2 - механизм поворота; 3 – механизм горизонтального перемещения по оси Y; 4 – механизм подъема по оси Z; 5 - механизм захвата детали; 6 – стол; 7 – промежуточная плита; 8 – блок подготовки воздуха; 9 –блок управления; 10– манипулятор электромеханический.

3.2. Механизм горизонтального перемещения по оси Х

Механизм горизонтального перемещения по оси Х (рис. 2) обеспечивает перемещение каретки с механизмом поворота и рукой манипулятора робота по направляющим с помощью исполнительного устройства, обеспечивающего реверсивный режим работы и выполненного на основе двух двигателей постоянного тока ДП32-4-3-27- IМЗ682-Р09 с напряжением питания 27В и механической передачи. Управление приводами обеспечивает два уровня скорости. Динамическое торможение обеспечивается релейным ключом, статическое - двумя фрикционными электромагнитными тормозами.

В цепи обратной связи установлен импульсный датчик пути 4 АУБ178.32.00.000 с дискретность – 0,4 мм/импульс, датчики начального положения 2 АУБ178.32.00.000 и датчики конечного положения 3 АУБ178.32.00.000.

Механизм горизонтального перемещения по оси Х служит основанием робота и состоит из корпуса, в котором закреплены цилиндрические направляющие 3 для перемещения каретки 4 с установленными в ней шариковыми втулками 6, значительно уменьшающими силу трения.

Перемещение каретки осуществляется от привода 1, момент от которого через зубчатую передачу 2 передается на винт шариковинтовой пары 5, воздействующий на шариковую гайку, установленную в каретке.

Рис.2. Механизм горизонтального перемещения по оси Х: 1 – двигатель, 2 – зубчатая передача, 3 – направляющие, 4 – каретка, 5 – шариковинтовая пара, 6 – шариковая втулка

3.3. Механизм поворота

|

Механизм поворота (рис. 3) обеспечивает вращение руки робота относительно вертикальной оси на фиксированный угол в 90˚, что позволяет совмещать продольную ось заготовки с осью шпинделя токарного станка или базовой осью другого технологического оборудования. А также в другом крайнем положении дает возможность роботу по программе забирать заготовки из магазина или устанавливать готовые детали в накопитель. Поворот осуществляется с помощью исполнительного устройства, обеспечивающего реверсивный режим работы и выполненного на основе двух двигателей постоянного тока ДП40-10-3-27-IМЗ682-Р09 с напряжением питания 27В и двух механических передач, первая из которых представляет собой встроенный редуктор с цилиндрическими колесами, а вторая - открытый одноступенчатый конический редуктор. Управление приводами обеспечивает два уровня скорости. Динамическое торможение обеспечивается релейным ключом, статическое – выдвижным фиксатором. В электрической схеме предусмотрены два датчика: начального положения АУБ178.32.00.000 - bн, и конечного положения АУБ178.32.00.000 - bк.

Механизм поворота установлен на каретке 5 механизма горизонтального перемещения (рис. 2) и состоит из корпуса 1 (рис. 3), на котором закреплен привод 2, коническая зубчатая передача которого через ведущее 3 и ведомое колеса 4 передает момент от двигателя с встроенным цилиндрическим редуктором на водило 5 и через ролик 8 мальтийскому кресту 6. На мальтийском кресте в подшипниках установлен стакан 7. Вращение водила 5 осуществляется от привода 2 через коническую передачу. Для фиксации мальтийского креста в крайних положениях используется выдвижной фиксатор 9, управляемый кулачком 10, кинематически связанным через коромысло 11 с водилом 5. Датчики начального и конечного положения переключаются рычагом 12, управляемым штифтом 14, который установлен на водиле.

Механизм горизонтального перемещения по оси Y.

§ Координата перемещения – Y.

§ Исполнительный орган – два двигателя постоянного тока ДП40-10-3-27-IМЗ681-Р09, напряжение питания 27В.

§ Режим работы – реверсивный.

§ Управление обеспечивает два уровня скорости.

§ Торможение: динамическое, обеспечивается релейным ключом.

статическое, обеспечивается двумя фрикционными электромагнитными тормозами.

§ Датчики:

Датчик начального положения: АУБ178.32.00.000.

Датчик конечного положения: АУБ178.32.00.000.

Импульсный датчик пути: АУБ178.32.00.000, дискретность – 0,4 мм/импульс.

Механизм горизонтального перемещения по оси Y закреплен на верхнем фланце стакана 7 механизма поворота (см. рис. 3 – продолжение) и состоит из корпуса 1, в котором расположен ползун 2 с направляющими.

Направляющие перемещаются на шарикоподшипниках, расположенных в корпусе 1.

Верхние 3 и два боковых подшипника 4 смонтированы на эксцентриковых парах для устранения люфтов между ползуном 2 и опорами качения 5.

Перемещение ползуна осуществляется от привода 6 через зубчатую передачу 7,8 и шариковинтовую пару 9.

Гайка 10 служит для отключения тормоза.

Гайка 10 служит для отключения тормоза.

3.4. Механизм горизонтального перемещения по оси Y

Механизм горизонтального перемещения по оси Y (рис. 4) обеспечивает перемещение руки манипулятора робота по опорам качения, установленным в каретке.

Перемещение осуществляется с помощью исполнительного устройства, обеспечивающего реверсивный режим работы и выполненного на основе двух двигателей постоянного тока ДП40-10-3-27- IМЗ681-Р09 с напряжением питания 27В и механической передачи. Управление приводами обеспечивает два уровня скорости. Динамическое торможение обеспечивается релейным ключом, статическое - двумя фрикционными электромагнитными тормозами.

В цепи обратной связи установлен импульсный датчик пути АУБ178.32.00.000 с дискретностью – 0,4 мм/импульс, датчик начального положения АУБ178.32.00.000 и такой же датчик конечного положения.

Механизм горизонтального перемещения по оси Y закреплен на верхнем фланце стакана 7 механизма поворота (рис. 3) и состоит из корпуса 1 с кареткой (рис. 4), в котором расположен ползун 2, выполняющий функции предплечья руки робота и перемещающийся по опорам качения 5. В ползуне выполнены канавки, в которых установлены стальные направляющие, контактирующие при движении руки с опорами качения 5 и шарикоподшипниками 3 и 4. Установленные в корпусе верхние 3 и два боковых подшипника 4 с одной стороны выполнены на эксцентриковых парах для устранения люфтов между ползуном 2 и опорами качения. Фиксация эксцентриков после их регулировки производится винтами 14.

Перемещение ползуна осуществляется от привода 6, момент от которого через шестерни 7, 8 передается на винт шариковинтовой пары 9. Винт, воздействуя на шариковую гайку, установленную в ползуне 2, перемещает его относительно корпуса 1.

Электромагнитный тормоз состоит из электромагнитной катушки 17, находящейся в корпусе 16 и залитой компаундным составом, прижимного диска 18, который под воздействием пружины 22, при отсутствии тока в катушке 17, прижимает ведущий диск 19 к фрикционному вкладышу 21. В ведущем диске 19 выполнено шестигранное отверстие, что позволяет ему свободно перемещаться по шестигранной части полумуфты 20 в осевом направлении. Полумуфта 20 навернута на резьбовую часть оси ротора двигателя.

При подаче системой управления сигнала на растормаживание, напряжение подается на электромагнитную катушку 17. При этом прижимной диск под воздействием магнитного поля преодолевает усилие пружины 22 и освобождает ведущий диск 19, который под воздействием момента, передаваемого ему через полумуфту 20, начинает свободно вращаться с ротором двигателя, преодолевая момент трения, возникающий от контакта диска 19 с вкладышем 21 под воздействием силы тяжести.

Гайка 10 служит для механического отключения тормоза.

3.5. Механизм подъема по оси Z.

Механизм подъема по оси Z (рис. 5) обеспечивает перемещение руки манипулятора робота в вертикальном направлении.

Перемещение осуществляется с помощью исполнительного устройства, обеспечивающего реверсивный режим работы и выполненного на основе двух двигателей постоянного тока ДП40-10-3-27- IМЗ681-Р09 с напряжением питания 27В и механической передачи. Управление приводами обеспечивает два уровня скорости и выполнено аналогично приводам горизонтальных перемещений по осям X и Y. Динамическое торможение обеспечивается релейным ключом, статическое - двумя фрикционными электромагнитными тормозами.

В цепи обратной связи установлен импульсный датчик пути АУБ178.32.00.000 с дискретностью – 0,4 мм/импульс, датчик верхнего положения АУБ178.32.00.000 и такой же датчик нижнего положения

Механизм подъема закреплен на переднем конце ползуна 2 механизма горизонтального перемещения по оси Y (рис. 4) и состоит из корпуса 1 (рис. 5) цилиндрической формы, в котором расположена штанга 2, перемещающаяся в шариковой втулке 3, закрепленной на нижнем конце механизма подъема. Вертикальное перемещение штанги осуществляется от привода 4 через зубчатую передачу 5,6 и шариковинтовую пару 7.

Для исключения воздействия поперечных нагрузок на винт в корпусе закреплена направляющая 9, по которой перемещается подшипник 10, установленный на оси 8. Ось ввернута в штангу 2. Датчики крайних положений срабатывают при пересечении луча источника света, принимаемого фоторезистором, регулируемым штоком 11. Для работы импульсного датчика положения в шестерне 6 выполнены овальные отверстия, а сама

|

шестерня помещена в прорезь датчика и при вращении пересекает световой поток, направленный на фоторезистор.

3.6. Механизм захвата детали

Механизм захвата детали (рис. 6) обеспечивает: захват заготовки из многопозиционного приспособления, магазина или другого устройства; удерживание её при транспортировке в рабочую зону технологического оборудования (чаще всего токарновинторезного станка); установку заготовки в позицию для обработки; извлечение готовой детали из зоны обработки и удерживание её при перемещении руки манипулятора робота после обработки к накопителю готовых деталей или при передаче детали на последующую операцию. Захват и ротация осуществляется с помощью пневмоцилиндров, имеющих реверсивный режим работы и управляемых электропневматическими распределителями с напряжением питания 24 В.Скорость поворота при ротации регулируется дросселями. В цепи обратной связи установлены импульсные датчики АУБ178.32.00.000 начального и конечного положений. Механизм захвата детали снабжен устройством обдува, предназначенным для удаления стружки с патрона станка и схватов робота. Сжатый воздух, выходящий из трех трубок-сопел, направляют в нужную зону, изгибая трубки-сопла.

Неподвижный корпус 3 (рис. 6) механизма захвата детали закреплен на нижнем конце штанги 2 механизма подъема (рис. 5) и состоит из двух схватов 1, 2 (схват 1 и схват 2) (рис. 6) расположенных под углом 90° в подвижном корпусе 21. Ротация подвижного корпуса 3 происходит вокруг оси, расположенной под углом 45° к вертикальной оси штанги.

Угол ротации схватов регулируется упорами 4, 5, путем ввертывания их в резьбовые отверстия в корпус 3. Упоры контрятся после регулировки винтами 6, 7. Ротация осуществляется пневмоцилиндром 19 через зубчатую рейку 18 и зубчатое колесо 9, которое выполнено как вал-шестерня и соединено винтами с подвижным корпусом 21. Вал-шестерня установлена в корпусе 3 во втулках 22 и имеет возможность вращения относительно оси под воздействием момента, создаваемого передачей рейка – зубчатое колесо (18 – 9). Зубчатая рейка 8 находится в зацеплении с зубчатым колесом 9 с противоположной стороны по отношению к рейке 18 пневмоцилиндра ротации, она противодействует отжатию колеса при его вращении. Рейка 8 представляет собой ползун, перемещающийся в корпусе. Её крайние положения ограничиваются упорами 4 и 5, которые позволяют изменять угол ротации. На этой рейке установлен постоянный магнит датчиков конечных перемещений en и ек., который при подходе к этим датчикам приводит к их срабатыванию.

Каждый схват 1, 2 снабжен тремя подвижными кулачками 10, закрепленными на ползунах 11 с зубчатыми рейками 12. Перемещение кулачков 10 осуществляется от пневмоциллиндра 20, шток-поршень 23 которого через червяк 24 и червячное колесо 13 связан с зубчатыми рейками 12 ползуна 11. Для настройки кулачков 10 схватов 1, 2 на заданный диаметр на червяке 24 дополнительно нарезаны зубья цилиндрической шестерни, которые находятся в зацеплении с зубчатым колесом 17, имеющим шпоночный паз.

Колесо 17 установлено на ось 25 с призматической шпонкой. Ось 25 на одной из ступеней имеет шлицевую прорезь под отвертку. Вращение оси отверткой приводит к вращению колеса 17 и находящегося в зацеплении с ним червяка, имеющего возможность проворачиваться свободно на втулке штока-поршня 23. При вращении червяка изменяется положение кулачков, для фиксации которого служит винт 16.

Пневмораспределители 14 расположены в неподвижном корпусе и корпусе механизма поворота.

4. Описание лабораторной работы

Цель работы. Изучение конструкции и принципов работы модулей промышленного робота «Электроника НЦТМ 01», усвоение методов настройки механизмов для выполнения транспортно-загрузочных операций, приобретение навыков воспроизведения кинематических схем механизмов по реальным конструкциям.

Задачи и методы исследования. Выполнение регулировок для устранения зазоров в местах сопряжения подвижных звеньев с опорными элементами конструкции. Установка кулачков захвата по размеру заготовки. Определение величины контактных напряжений в зоне касания кулачков с заготовкой. Изучение способов измерения и обработки результатов, измерение физических величин при экспериментальных исследованиях, освоение практических навыков по использованию лабораторного оборудования и экспериментальному исследованию механизмов и машин. При решении поставленных задач используется законы теории упругости и математической статистики.

Описание работы.

Перед выполнением регулировочных работ необходимо изучить конструкцию модулей робота и усвоить принципы их взаимодействия.

1. Проверка наличия зазора между ползуном и опорными подшипниками механизма горизонтального перемещения по оси Y производится в следующей последовательности:

Установить ползун 2 (рис.4) в крайнее убранное положение;

Ослабить стопорные винты 14 четырех верхних и двух боковых (левых) эксцентриковых осей шарикоподшипников 3, 4;

Повернуть эксцентриковые оси до касания подшипников с верхними и боковыми направляющими;

С помощью пластинчатого щупа измерить зазор между нижними 5 и боковыми 4 опорными роликами и стальными направляющими ползуна;

При отсутствии зазора затянуть стопорные винты 14;

Установить в захват груз массой 5 кг;

Установить ползун 2 в крайнее выдвинутое положение;

Проверить наличие зазора, при необходимости, устранить зазор, повторив операции по пп.1.2…1.5.

Повторить проверку наличия зазора в трех произвольных промежуточных положениях;

Проверить плавность перемещения ползуна по опорным роликам. Для этого снять груз. Ползун должен перемещаться без заеданий и притормаживаний из одного крайнего положения в другое при воздействии статического усилия 50Н.

2. Установка кулачков захвата по размеру заготовки осуществляется в следующей последовательности:

Установить кулачки схватов 1, 2 (рис.6) в разжатое состояние;

Ослабить винт 16;

С помощью отвертки поворачивать настроечную ось 25, до соприкосновения кулачков 10 с поверхностью базирования заготовки в схвате;

Убрать заготовку из схвата и продолжить вращение настроечной оси на 1,0…1,5 оборота, при этом перемещение кулачков не должно превышать их полного хода на 2,0…3,0 мм, что обеспечивает захват заготовки с учетом погрешности позиционирования робота и заготовок в приспособлении, а также отклонений величины припуска на обработку;

Затянуть и законтрить винт 16;

Закрепить заготовку в схвате, подав рабочее давление в пневмоцилиндр 20;

Расположить ось схвата с заготовкой в вертикальном положении, установить ползун в положение с минимальным вылетом;

Приложить к заготовке нагрузку, последовательно увеличивая её на 10Н до предельной величины, при которой заготовка самопроизвольно начнет выходить из кулачков;

По силе трения равной, в данном случае, предельному усилию рассчитать силу нормального давления и определить контактные напряжения в зоне касания кулачков с заготовкой;

Повторить опыты в соответствии с пунктами 2.6….2.9 не менее пяти раз и определить среднюю величину контактных напряжений;

Сравнить величины напряжений с допустимыми, подготовить заключение о возможности использования захвата для различных материалов (по дополнительному заданию преподавателя).

На основе полученных сведений при изучении конструкции модулей промышленного робота и знаний, приобретенных при освоении начертательной геометрии и технического черчения, теории машин и механизмов, деталей машин, механики манипуляционных устройств, в соответствии с ГОСТ 2.770-68* и методическими указаниями [1, 2, 3] вычертить кинематическую схему манипулятора промышленного робота «Электроника НЦТМ 01». Допускается вычерчивание кинематических схем отдельных модулей.

Задание на выполнение лабораторной работы.

1. Изучить устройство механизмов вращательного и поступательного движений манипулятора промышленного робота «Электроника НЦТМ 01».

2. Произвести регулировку механизма перемещения ползуна.

3. Отрегулировать захват под размер заготовки и рассчитать величину контактных напряжений в месте касания кулачков с заготовкой.

4. Вычертить кинематическую схему манипулятора.

Оборудование и инвентарь, используемый в лабораторной работе. Промышленный робот«Электроника НЦТМ 01», набор грузов, набор плоских щупов, заготовка.

Измеряемые и расчетные величины. Зазор между опорными, верхними и боковыми шарикоподшипниками, нагрузка, прилагаемая к заготовке, сила нормального давления, действующая на заготовку и контактные напряжения в зоне касания кулачков с заготовкой.

Отчет по работе. В отчете необходимо представить схемы и результаты измерений, расчеты и кинематические схемы механизмов.

Рекомендуемая литература

1. Промптов А.И., Гридин Г.Д. Оформление дипломных и курсовых проектов и работ. Методические указания для студентов кафедры оборудования и автоматизации машиностроения. - Иркутск: Изд-во ИрГТУ, 2004. - 48 с.

2. Пономарев Б.Б. Основы конструирования и расчета исполнительных систем промышленных роботов. Учебное пособие. – Иркутск: Изд-во ИрГТУ, 2005. - 215 с.

3. Пономарев Б.Б. Основы конструирования и расчета несущих механических систем промышленных роботов. Учебное пособие. – Иркутск: Изд-во ИрГТУ, 2005. - 203 с.

4. Механика манипуляционных устройств. Методические указания по выполнению лабораторных работ. Составитель Пономарев Б.Б. ¾ Иркутск: ИрГТУ, 2008.