Электроэрозионная обработка стали, твёрдых сплавов и других токопрово-дящих материалов является одной из разновидностей электротехнологии - методов размерной обработки, в основу которых положено использование термического, химического или комбинированного действия электрического тока. Она применяется в тех случаях, когда обработка материалов обычными механическими способами резания связана с большими трудностями, а подчас и вообще невозможна.

Электроэрозионная обработка основана на эффекте полезного съёма металла с обрабатываемой заготовки в результате теплового воздействия коротких во времени униполярных импульсов электрической энергии. Эта энергия выделяется в канале электрического разряда между поверхностью заготовки (детали) и электродом - инструментом, погружённым в жидкую среду (керосин, соляровые или машинные масла, дистиллированную и техническую воду). Следующие друг за другом через промежуток электрод - заготовка импульсные разряды с амплитудой тока в сотни и тысячи ампер выплавляют и испаряют микропорции материала заготовки. Капли и пары расплавленного материала благодаря избыточному давлению в области разряда, выбрасываются за её пределы и застывают в рабочей жидкости в виде мелких частиц, не осаждаясь на электроде-инструменте. Последний, таким образом, получает возможность внедряться в заготовку. Весьма ценно то, что при электроэрозионной обработке отсутствует необходимость в инструментах более твёрдых, чем обрабатываемый материал. Любые материалы могут быть обработаны электродами-инструментами из меди, латуни, алюминия, чугуна и графитированного материала, изготовленными на обычных металлорежущих станках. Электрод-инструмент при электроэрозионной обработке служит для подведения импульсов электрической энергии к определенным участкам заготовки. Механического воздействия на деталь он не оказывает. Такие операции получили название копировально-прошивочных.

|

|

Различают два вида электроэрозионной обработки: электроимпульсную, при которой используется дуговая форма электрического разряда, и электроискровую, для которой типична искровая форма разряда. При электроискровой обработке импульсами (с энергией импульса от сотых- долей до единиц джоулей и продолжительностью t<10-4 с) большой частоты (до десятков и сотен- килогерц) деталь, как правило, является анодом (так называемая прямая полярность). Электроимпульсная обработка производится более широкими импульсами (с энергией от единиц до нескольких десятков джоулей и tн>10-4 с) меньшей частоты (до сотен и тысяч герц) и обычно при обратной полярности, когда деталь является катодом.

Производительность электроэрозионной обработки - количество снимаемого с детали металла в единицу времени и износ электрода-инструмента зависят от мощности, частоты и длительности импульсов, их полярности и формы, состава рабочей жидкости, материала детали и инструмента. Поэтому для каждого конкретного случая обработки имеется свой оптимальный режим.

Электроэрозионная обработка используется при производстве деталей электрических машин для прошивания отверстий (круглых и сложного профиля), прорезания канавок, пазов и шлицев, изготовления матриц штампов, обработки полостей пресс-форм, изготовления ипрофилирования твёрдосплавных резцов, шлифования плоскостей постоянных магнитов и т.д. Электроимпульсная обработка производительнее и экономически выгоднее электроискровой благодаря использованию более мощных импульсов. Электроискровая обработка позволяет получить более высокую точность и чистоту поверхности.

|

|

Электроэрозионные станки. Электроэрозионная обработка производится на станках, которые делятся на копировально-прошивочные, шлифовальные, разрезные и специальные. Наибольшее распространение получили копировально-прошивочные станки, которые могут быть в обычном исполнении, повышенной точности и прецизионными. К станкам этой группы относятся такие как тяжёлый электроимпульсный станок модели 4726, потребляющий мощность 60 кВт, на котором можно обрабатывать детали массой до 9800кг (ковочные штампы, пресс-формы и всевозможные детали сложного профиля) с наибольшей производительностью до 10см3/мин при четвёртом классе чистоты поверхности (по стали). Электроискровой станок повышенной точности модели 483 имеет мощность 7кВт и предназначен для деталей массой до 250кг при производительности до 0,02г/мин в режиме обработки с чистотой поверхности пятого класса (по стали). Прецизионный электроэрозионный станок модели 150 мощностью 0,8кВт служит для получения малых отверстий с точностью расположения их центров ±0,003 мм.

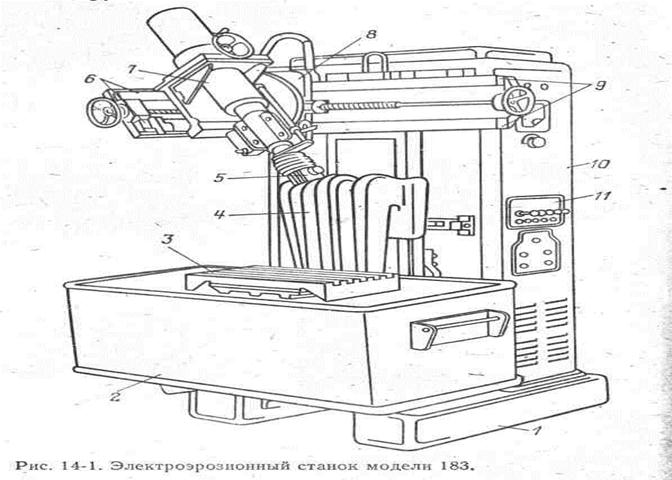

На рис.14-1 показан универсальный станок модели 183. Его основные узлы: основание 1 со стойкой 10; ванна 2 с рабочей жидкостью; продольный суппорт 8 с поворотным кругом, перемещающийся по направляющим 9 стойки; поперечный суппорт с рабочей головкой 7, который может перемещаться по направляющим 5, закреплённым на поворотном круге; электрододержатель 5 стол 3, укреплённый на жёстком угловом кронштейне 4 стойки (между столом и кронштейном проложена изоляционная плита); панель управления 11. Механизм подачи с электроприводом, находящийся в рабочей головке, обеспечивает движение подачи электрода инструмента по продольной оси, головки. На столе станка могут устанавливаться детали с размерами до 1100х 400х120мм.

|

|

После закрепления детали на столе производят настройку положения электрода-инструмента при помощи маховичков. Затем ванну с жидкостью поднимают, пока деталь не погрузится полностью в жидкость. Далее включают ток и опускают электрод-инструмент до появления первых искровых разрядов. Обработка по происходит автоматически под наблюдением по приборам.

На станке модели 183 могут выполняться разнообразные операции, в том числе перечисленные выше, включая шлифование (с применением приспособлений станку).

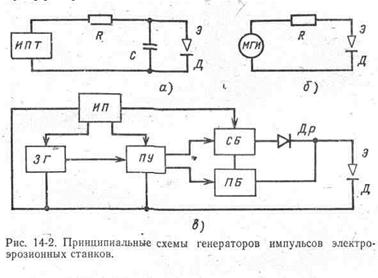

Генераторы импульсов. Для нормального хода процесса размерной электроэрозионной обработки необходимо, чтобы через промежуток между, электродом-инструментом и деталью проходил стабильно поддерживаемый импульсный ток и предупреждался бы переход импульсного разряда в непрерывный дуговой разряд. Формирование импульсов тока осуществляется с помощью специальных генераторов импульсов. В настоящее время применяют многочисленные схемы таких генераторов, отличающихся друг от друга по принципу действия и по производимому ими технологическому эффекту.

Рассмотрим некоторые типичные варианты генераторов импульсов, принципиальные схемы которых приведены на рис.14-2.

В релаксационном генераторе типа RС (рис.14-2,а) от источника постоянного тока ИПТ с напряжением 100-250В через токоограничивающее сопротивление R конденсатор С запасает некоторое количество энергии. Напряжение на конденсаторе повышается до Uпр, при котором происходит пробой промежутка между электродом-инструментом Э и деталью Д. Запасённая в конденсаторе энергия выделяется в промежутке Э - Д в виде импульса тока iи. По мере разряда конденсатора напряжение на нём падает и через некоторое время становится меньше значения, при котором может поддерживаться проводящее состояние промежутка Э - Д. Ток iи быстро уменьшается, а затем, прекращается. Сразу же начинается заряд конденсатора, и описанный процесс повторяется с определённой частотой, зависящей от параметров схемы. Регулирование частоты следования и параметров импульсов осуществляется путём изменения емкости конденсатора С (подключением разных конденсаторов). Генератор RС даёт импульсы большой частоты (до 200Гц) и скважности. Скважность qимпульса - отношение интервала времени между соседними импульсами ко времени существования импульса. Большой скважностью обычно считают значения 30-10>q>5 (типично для электроискровой обработки), малой - q <5 (типично для электроимпульсной обработки). Средняя мощность генераторов типа RС - от 0,05 до 10кВт. Основные их достоинства - простота и надёжность.

На рис.14-2,б приведена принципиальная схема машинного генератора им-пульсов типа МГИ. Импульс энергии подаётся на промежуток Э - Д через токоограничивающее сопротивление R от специального индукторного генератора МГИ на частоту 400Гц со щёточным коммутатором для получения униполярного напряжения на выходе генератора. Генераторы такого типа дают мощные импульсы (десятки киловатт) с малой скважностью и применяются для режимов черновой обработки.

В настоящее время распространение получили широкодиапазонные генераторы импульсов на транзисторах (рис.14-2, в). Задающий чистоту импульсов генератор ЗГ через промежуточный усилитель ПУ отпирает на заданное время силовой транзисторный блок СБ (большое число транзисторов здесь включено параллельно; они работают в режиме ключа). Блок СБ присоединён к источнику питания ИП (выпрямителю) с напряжением 50-60В. Одновременно поджигающий блок ПБ выдаёт короткий импульс напряжения амплитудой 150-300В (поджигающий импульс), которые пробивает промежуток Э - Д. Теперь по промежутку Э - Д по цепи от источника питания ИП через блок СБ и разделительный диод ДР проходит импульс тока заданной формы, амплитуды и длительности. Широкодиапазонные транзисторные генераторы импульсов ШГИ обеспечивают среднюю мощность на выходе до 4кВт при частотах от 0,1 до 440кГц.