На практике установлено, что для валов основным видом разрушения является усталостное разрушение. Статическое разрушение, происходящее под действием случайных кратковременных перегрузок, наблюдается значительно реже. Поэтому для валов расчёт на выносливость (сопротивление усталости) является основным и заключается в определении расчётных коэффициентов запаса усталостной прочности в потенциально опасных сечениях, предварительно намеченных в соответствии с эпюрами моментов и наличием на валу концентраторов напряжений.

Расчёт валов на выносливость проводят в следующем порядке:

а) Составление расчётной схемы по чертежу вала и определение расчётных нагрузок и опорных реакций.

При составлении расчётной схемы валы рассматривают как прямые брусья, лежащие на двух шарнирных опорах (двухопорные балки). Подшипники качения, воспринимающие радиальные и осевые силы, рассматривают как шарнирно-неподвижные опоры, а подшипники, воспринимающие только радиальные силы, как шарнирно-подвижные.

Схемы приложения нагрузок могут быть разные - создающие щадящие или наихудшие условия работы рассматриваемого вала. Основными нагрузками на валы являются силы от передач и полумуфт. На расчётных схемах эти силы, а также вращающие моменты изображают как сосредоточенные и приложенные в серединах ступицы. Влиянием силы тяжести валов и насаженных на них деталей пренебрегают. Силы трения в опорах не учитывают. На рис. 16 приведен пример расчетной схемы выходного вала цилиндрического зубчатого редуктора с открытой прямозубой шестерней.

Внешние силы Ft, Fr, Fа, действующие в полюсе зацепления, приводят к оси вала и изображают раздельно в вертикальной и горизонтальной плоскостях, при этом возникают моменты пар сил - вращающий  и изгибающий

и изгибающий  . Здесь d2 - делительный диаметр колеса. Линейные размеры, особенности формы и конструктивные элементы вала выявляются при конструировании передач, подшипниковых узлов, муфт с учётом рекомендаций.

. Здесь d2 - делительный диаметр колеса. Линейные размеры, особенности формы и конструктивные элементы вала выявляются при конструировании передач, подшипниковых узлов, муфт с учётом рекомендаций.

Рис.16 - Расчетная схема выходного вала цилиндрического зубчатого редуктора с открытой прямозубой шестерней

Уточняют расстояния между точками приложения внешних сил к валу. Систему сил, действующих на вал, доводят до равновесного состояния, достраивая реакции в опорах.

б) Построение эпюр изгибающих моментов в общем случае в двух взаимно перпендикулярных плоскостях и эпюры крутящих моментов проводят в следующей последовательности.

Определяют реакции в опорах из условия равновесия вала, составляя уравнения статики (суммы моментов относительно опор вала А и В):  .

.

Правильность определения реакций RA и RB проверяют с помощью уравнения:  .

.

Определяют внутренние изгибающие моменты в поперечных сечениях на каждом участке вала методом сечений, составляя уравнения равновесия:  .

.

Под расчётной схемой вала строят эпюры крутящих и изгибающих моментов в вертикальной и горизонтальной плоскостях от всех действующих нагрузок. По этим эпюрам определяют результирующий изгибающий момент в любом сечении вала.

Предположительно намечают опасные сечения вала, подлежащие проверке, учитывая характер эпюр изгибающих и крутящих моментов, ступенчатую форму вала и места концентрации напряжений.

Расчетные схемы валов цилиндрической косозубой, конической прямозубой и червячной передач представлены на рисунках 19, 20, 21.

в) При расчёте коэффициента запаса усталостной прочности принимают, что напряжения изгиба изменяются по симметричному циклу, а напряжения кручения по отнулевому. Выбор отнулевого цикла для напряжений кручения основан на том, что большинство валов передает переменные по значению, но постоянные по направлению вращающие моменты.

а) б)

Рис. 17 – Циклы напряжений вала: а – симметричный; б – отнулевой

Определяют амплитуду симметричного цикла нормальных напряжений при изгибе вала в опасных сечениях (рис. 17, а)

,

,

и среднее напряжение цикла (постоянную составляющую)

.

.

При симметричном цикле  ,

,  ,

,  ;

;

Определяют амплитуду отнулевого цикла касательных напряжений при кручении вала (рис. 17, б)

и среднее напряжение цикла (постоянную составляющую)

;

;

,

,

где  − результирующий изгибающий момент в рассматриваемом опасном сечении;

− результирующий изгибающий момент в рассматриваемом опасном сечении;

Мх и Му − изгибающие моменты в вертикальной и горизонтальной плоскостях в данном опасном сечении, Н∙мм;

Т − крутящий момент на валу, Н∙мм;

Wx и Wp – моменты сопротивления нетто-сечения вала изгибу и кручению, соответственно, мм 3:

для сплошного круглого сечения диаметром D:

;

;  ;

;

для полого круглого сечения (рис. 18, а):

;

;  ;

;  ;

;

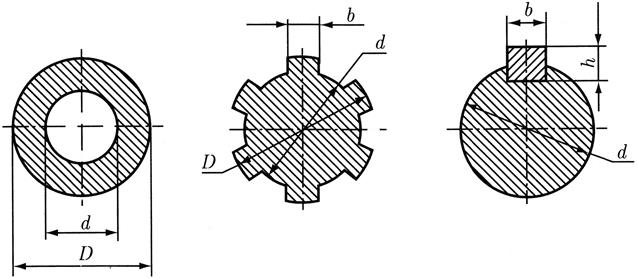

для вала с прямобочными шлицами (рис. 18, б):

;

;  ;

;

для вала с одним шпоночным пазом (рис.18, в):

;

;  ;

;

а) б) в)

Рис. 18 – Формы сечений валов

Рис. 19 – Расчетная схема валов цилиндрической косозубой передачи

Рис. 20 – Расчетная схема валов конической прямозубой передачи

Рис. 21 – Расчетная схема валов червячной передачи

Для опасных сечений определяют коэффициенты запаса усталостной прочности и сравнивают их с допускаемыми.

При совместном действии изгиба и кручения суммарный запас усталостной прочности определяют по формуле:

,

,

где  − коэффициент запаса сопротивления усталости только по изгибу;

− коэффициент запаса сопротивления усталости только по изгибу;

- коэффициент запаса сопротивления усталости только по кручению;

- коэффициент запаса сопротивления усталости только по кручению;

- допустимый коэффициент запаса 1,5 ≤

- допустимый коэффициент запаса 1,5 ≤  ≤ 2,5.

≤ 2,5.

σ -1 и τ -1 − пределы выносливости выбранного материала вала при симметричном и отнулевом циклах нагружения. Их определяют по таблицам или по приближённым формулам:

;

;

- для углеродистых и низколегированных сталей,

- для углеродистых и низколегированных сталей,

- для высокоуглеродистых сталей и чугунов,

- для высокоуглеродистых сталей и чугунов,

где σ В − предел прочности материала вала(таблица 1);

k d и k F − масштабный фактор (таблица 7)и фактор шероховатости поверхности (таблица 8);

k σ и k τ − эффективные коэффициенты концентрации напряжений при изгибе и кручении (таблицы 5 и 6).

ψ σ и ψ τ − коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости (таблица 1).

Таблица 5 – Эффективные коэффициенты концентрации напряжений при изгибе и кручении валов для различных концентраторов

| σ В, МПа | Шлицы | Шпоночная канавка | Резьба | Поперечное отверстие | ||||

|

|

|

|

|

|

|

| |

| 1,55 | 2,36/1,46 | 1,46/1,76 | 1,54 | 1,96 | 1,54 | 2,05/1,85 | 1,80 | |

| 1,65 | 2,55/1,58 | 1,62/2,01 | 1,88 | 2,20 | 1,71 | 2,10/1,90 | 1,95 | |

| 1,72 | 2,70/1,58 | 1,77/2,26 | 2,22 | 2,61 | 2,22 | 2,20/2,00 | 1,90 | |

| 1,75 | 2,80/1,60 | 1,92/2,50 | 2,39 | 2,90 | 2,39 | 2,30/2,10 | 2,00 |

* В числителе приведены значения коэффициента  для валов с прямобочными шлицами, а в знаменателе – с эвольвентными.

для валов с прямобочными шлицами, а в знаменателе – с эвольвентными.

** В числителе указаны значения коэффициента  для канавок, полученных пальцевой фрезой, в знаменателе – дисковой.

для канавок, полученных пальцевой фрезой, в знаменателе – дисковой.

*** В числителе приведены значения коэффициента  для валов при диаметре отверстия

для валов при диаметре отверстия  , в знаменателе – при

, в знаменателе – при

Таблица 6 – Эффективные коэффициенты концентрации напряжений в ступенчатом переходе с галтелью (рис. 22, а - в)

| t/r | r/d | k σ при σ В, МПа | k τ при σ В, МПа | ||||||

| 0,01 | 1,35 | 1,4 | 1,45 | 1,5 | 1,3 | 1,3 | 1,3 | 1,3 | |

| 0,02 | 1,45 | 1,5 | 1,55 | 1,6 | 1,35 | 1,35 | 1,4 | 1,4 | |

| 0,03 | 1,65 | 1,7 | 1,8 | 1,9 | 1,4 | 1,45 | 1,45 | 1,5 | |

| 0,05 | 1,6 | 1,7 | 1,8 | 1,95 | 1,45 | 1,45 | 1,5 | 1,55 | |

| 0,10 | 1,45 | 1,55 | 1,65 | 1,85 | 1,4 | 1,4 | 1,45 | 1,5 | |

| 0,01 | 1,55 | 1,6 | 1,65 | 1,7 | 1,4 | 1,4 | 1,45 | 1,45 | |

| 0,02 | 1,8 | 1,9 | 2,0 | 2,15 | 1,55 | 1,6 | 1,65 | 1,7 | |

| 0,03 | 1,8 | 1,95 | 2,05 | 2,25 | 1,55 | 1,6 | 1,65 | 1,7 | |

| 0,05 | 1,75 | 1,9 | 2,0 | 2,2 | 1,55 | 1,6 | 1,65 | 1,75 | |

| 0,01 | 1,9 | 2,0 | 2,1 | 2,2 | 1,55 | 1,6 | 1,65 | 1,75 | |

| 0,02 | 1,95 | 2,1 | 2,2 | 2,4 | 1,6 | 1,7 | 1,75 | 1,85 | |

| 0,03 | 1,95 | 2,1 | 2,25 | 2,45 | 1,65 | 1,7 | 1,75 | 1,9 | |

| 0,01 | 2,1 | 2,25 | 2,35 | 2,50 | 2,2 | 2,3 | 2,4 | 2,6 | |

| 0,02 | 2,15 | 2,3 | 2,45 | 2,65 | 2,1 | 2,15 | 2,25 | 2,4 |

а) б) в)

Рис. 22 – Ступенчатый переход с галтелью

Сопротивление усталости можно существенно увеличить, применяя тот или иной метод поверхностного упрочнения: поверхностную закалку токами высокой частоты, дробеструйный наклёп, обкатку роликами, азотирование, цементация и т.д. Можно также существенно уменьшить концентрацию напряжений изменением формы соответствующих мест перехода.

Выбранные в ходе проектирования узла вала подшипники должны быть проверен на работоспособность по динамической грузоподъёмности. Проверка правильности выбора подшипников может быть проведена двумя способами:

1) по сравнению требуемой Cr треб и паспортной Cr пасп динамической грузоподъёмности подшипника;

2) по обеспечению заданной долговечности подшипника, то есть Lh задан < Lh факт;

Расчет опорных конструкций валов (подшипников) рассматривается в следующем разделе настоящего учебно-методического пособия.

Таблица 7 – Фактор шероховатости поверхности kF

| Вид механической обработки | Параметр шероховатости поверхности Ra, мкм | kF при σ В, МПа | ||

| Обточка | 2,5…0,63 | 1,05 | 1,10 | 1,5 |

| Шлифование | 0,32…0,16 | 1,0 | 1,0 | 1,0 |

Таблица 8 – Масштабный фактор k d

| Напряженное состояние и материал | Диаметр вала d, мм | ||||

| Изгиб для углеродистой стали | 0,88 | 0,85 | 0,81 | 0,76 | 0,71 |

| Изгиб для легированной стали Кручение для всех сталей | 0,77 | 0,73 | 0,70 | 0,67 | 0,62 |