ОП. Техническое черчение

Группа№15

Занятие№33

Дата занятия:28 октября 2021г

Тема занятия «Нанесение предельных отклонений, размеров, допусков, форм и обозначение шероховатостей поверхности»

Цели работы: изучить материал, связанный с нормированием геометрических параметров деталей: классы точности, допуски, посадки, отклонения формы и взаимного расположения, шероховатость поверхностей.

Задачи:

- знать краткие сведения об основах стандартизации;

- изучить обозначение отклонений и шероховатости на чертежах.

Изучение материала:

КРАТКИЕСВЕДЕНИЯОБОСНОВАХСТАНДАРТИЗАЦИИ

Для повышения технического уровня и качества продукции, роста произво-дительности труда, экономии трудовых и материальных ресурсов необходи-мо во всех отраслях народного хозяйства развивать и совершенствовать си-стемы стандартизации на основе внедрения достижений науки, техники ипрактическогоопыта.

Стандартизация – это установление и применение правил с целью упорядо-чения деятельности в определенной области на пользу и при участии всех за-интересованных сторон, в частности для достижения всеобщей оптимальнойэкономии при соблюдении условий эксплуатации (использовании) и требо-ванийбезопасности.

Основными нормативно-техническими документами (НТД) по стандартиза-цииявляются стандарты итехническиеусловия(ТУ).

Стандарт – нормативно-технический документ по стандартизации, устанав-ливающий комплекс норм, правил, требований к объекту стандартизации иутвержденный компетентным органом. Стандарт, разработанный на основедостижений науки, техники, передового опыта, должен предусматривать оп-тимальные для общества решения. Стандарт – это самое целесообразное ре-шениеповторяющейсязадачидлядостиженияопределеннойцели.

|

|

Технические условия – нормативно-технический документ по стандартиза-ции, устанавливающий комплекс требований к конкретным изделиям, мате-риалуидругойпродукции,ееизготовлению иконтролю.

Объектами стандартизации являются изделия, процессы, нормы, правила,методы, термины или средства производства, которые могут быть охаракте-ризованы количественно и качественно с помощью условных единиц, обо-значенийили понятий.

В зависимости от сферы действия стандарта предусмотрены следую-щиеихкатегории:межгосударственные(ГОСТ),стандартыреспублики(СТБ), отраслевые (ОСТ), стандарты предприятия (СТП). Кроме того, суще-ствуютмеждународныестандарты(МС).Межгосударственныестандарты(ГОСТ) обязательны для всех предприятий, организаций и учреждений, неза-висимо от форм собственности в пределах сферы их деятельности для странСНГ.Стандартыреспублики(СТБ)обязательныпоаналогиисГОСТтольковпределах РБ. Отраслевые стандарты (ОСТ) обязательны для всех предприя-тий и организаций данной отрасли, а также для других предприятий и орга-низаций (независимо от их ведомственной принадлежности и формы соб-ственности),разрабатывающих,изготавливающихиприменяющихизделия,

которыеотносятсякноменклатуре,закрепленнойзасоответствующиммини-стерством.Стандартыпредприятия(СТП)действуютиявляютсяобязатель-нымитольконапредприятиииворганизации,утвердившихданныйстандарт.Дляусиленияролистандартизациивтехническомпрогрессе,повыше-

|

|

ния качества продукции и экономичности ее производства разработана и вве-дена в действие в народном хозяйстве государственная система стандартиза-ции (ГСС). Она представляет собой комплекс взаимосвязанных правил и ис-ключений,определяющихцелиизадачистандартизации,структуруоргановислужбстандартизации,ихправаиобязанности,организациюиметодикупроведения работ по стандартизации во всех отраслях народного хозяйства,порядокразработки,оформления,согласования,утверждения,создания,внедрения стандартов и другой НТД, а также контроля за их внедрением исоблюдением.

Эффективное использование стандартизации осуществляется с помо-щью широкого использования следующих методов стандартизации: симпли-фикации, унификации,типизациииагрегатирования.

Симплификация – метод, заключающийся в отборе и рациональном огра-ничении номенклатуры объектов. Самый простейший метод стандартизации,однако довольно широко используется и позволяет снизить стоимость изго-товления и затраты на эксплуатацию продукции и тем самым повысить про-изводительностьтруда.

Унификация – метод использования единообразия конструкций одинаковыхпо своему функциональному назначению деталей, сборочных единиц, агрега-тов, применяемых в различных машинах, для рационального сокращения ихтипов,видовиразмеров.

Это наиболее распространенный и эффективный метод стандартизации. Онпозволяет повысить производительность труда, снизить затраты на изготов-ление и эксплуатацию изделий, так как создает условия для развития специа-лизациипроизводства,комплексной механизациииавтоматизации.

|

|

Типизация –обоснованноесведениемногообразияконструкциймашин,оборудования, приборов, технологических процессов к небольшому типу наосновеобщиххарактеристик.Типизацияконструкциймашинпозволяетотобрать образцы с наилучшими эксплуатационными показателями, которыепринято называть базовыми и на основании которых создают новые машины,оборудование и технологические процессы. Типизация повышает производи-тельность труда, экономит материальные ресурсы, снижаетсебестоимостьпродукции.

Агрегатирование – метод компоновки оборудования и приборов из унифи-цированных агрегатов в разных сочетаниях и количествах в зависимости отназначения машины. Агрегатирование позволяет создать новуюмашину неиз оригинальных составляющих, а из уже выпускаемых унифицированныхагрегатов и тем самым значительно сократить затраты на проектирование,изготовлениеиэксплуатациюмашины.

Предпочтительныечисла. Важнейшейпредпосылкойстандартизациииунификацииявляетсяширокоеприменениепредпочтительныхчисел,т.е.специально подобранных величин, которыми рекомендуется пользоваться вовсех отраслях народного хозяйства. При расчете деталей машин полученныелинейные размеры (диаметры, длины, высоты и др.) необходимо округлять(как правило, в большую сторону) до предпочтительных. Стандарт устанавливаетряды предпочтительных чисел(табл.17.1).

Таблица 17.1Наименованиеряда

Примерынормальныхлинейныхразмеров,мм

(предпочтительныечисла)

Ra5 10;16;25;40;63;100;160;250;400;...

Ra10 10;12;16;20;25;32;40;50;63;80;100;125;160;...

Ra20 10;11;12;14;16;18;20;22;25;28;32;36;40;...

10;10,5;11;11,5;12;13;14;15;16;17;18;19;20;21;22;

Ra40

24;25;26;28;30;32:34;36;38;40;42;45;48;50;53;56;

60;63;67;71;75;80;85;90;95;100;105;110;120;125;

130;140;150;160:170; 180;190;200;...;500

Примечание. При выборе размеров предпочтение нужно отдавать раз-мерам из ряда с более крупной градацией (размеры ряда Ra 5 следует пред-почитатьразмерамрядаRa10ит.д.).

ПРИНЦИПЫВЗАИМОЗАМЕНЯЕМОСТИИОСНОВНЫЕПО-НЯТИЯ ОДОПУСКАХИ ПОСАДКАХ

Современное производство машин, оборудования, приборов, их экс-плуатация и ремонт основываются на использовании принципа взаимозаме-няемости деталей, сборочныхединициагрегатов.

Взаимозаменяемостью принято называть свойство деталей (сбороч-ных единиц, агрегатов) занимать свои места в машине без каких-либо допол-нительных операций обработки и выполнять при этом свои функции в соот-ветствии сзаданными техническимиусловиями.

Следовательно, эти детали (сборочные единицы, агрегаты) должны со-ответствовать каким-топравилам, нормам, т.е.быть стандартизованными.Поэтомувзаимозаменяемость основываетсяна стандартизациииявляетсяодним из необходимых условий при проведении работ по унификации и аг-регатированию.

Взаимозаменяемость может быть: полная – неполная, внешняя – внут-ренняя,геометрическая– функциональная.

Полная взаимозаменяемость – это процесс, при котором сборка всехсборочных единиц происходит без дополнительной обработки, подбора илирегулирования составляющих. При неполной (ограниченной) взаимозаменя-емости сборку ведут после предварительной сортировки деталей на группы(селективная сборка) или с частичной их подгонкой, подбором и применени-емкомпенсаторов.

Внешняя – это взаимозаменяемость узлов и изделий по присоедини-тельнымповерхностям.Внутренняя–этовзаимозаменяемостьотдельныхдеталей(по всемповерхностям),входящих вузелили изделие.

Геометрическая взаимозаменяемость охватывает все вопросы, связан-ные с взаимозаменяемостью деталей, сборочных единиц или агрегатов толь-копо геометрическимразмерами форме (принципсобираемости).

Функциональная –взаимозаменяемость,прикоторойобеспечиваетсяне только принцип собираемости сборочных единиц и агрегатов, но и взаи-мозаменяемость по механическим и другим эксплуатационным показателям,обеспечивающимработоспособность,надежностьидолговечностьмашины.

Благодаря принципу взаимозаменяемости можно в широких масшта-бах осуществлять специализацию и кооперирование предприятий, что даетогромную экономию труда и средств за счет применения более производи-тельного специализированного оборудования, комплексной механизации иавтоматизациипроизводственных процессов.

Детали, полностью или частично входящие одна в другую, образуютсоединение. Внутренний (охватывающий) элемент детали – это отверстие,наружный (охватываемый) элемент детали – вал. Условно принято размеры,относящиеся к отверстиям, обозначать буквой D, а к валам – строчной бук-вой d.

Детали, из которых состоят соединения, характеризуются размерами.Размер – числовое значение линейной величины (диаметр, длина, высота ит.д.) в выбранных единицах измерения. В машиностроении размеры указы-вают вмиллиметрах.

Размерымогутбытьноминальнымиидействительными.

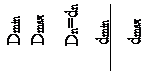

Номинальный (Dn, dn) – это размер, который получен в результатерасчета на прочность, жесткость, усталость или выбран из конструктивныхсоображений, округлен до ближайшего, как правило, большего размера изряда нормальных линейных размеровпо ГОСТ 6636 (см.п.1.3) и поставленна чертеже. Номинальный размер одинаков для отверстия и для вала, обра-зующихсоединение, Dn=dn(рис.1.1).

Так как в силу многих причин (неточность станка, неточность приспо-соблений, неточность режущего инструмента, неточность измерений и т.д.)невозможноизготовитьдетальабсолютноточно,вводитсяпонятие«дей-ствительныйразмер».

Действительный размер – это размер, полученный в результате изго-товления детали и измеренный с допустимой погрешностью. Действитель-ные размеры детали в партии, изготовленной на одном и том же станке с од-ной установки инструмента, будут отличаться один от другого, так как на ихзначение влияет очень большое число факторов, иногда не поддающихсяучетуирегулированию.

Избежатьрассеяния действительных размеров приобработке невоз-можно, поэтому зону рассеяния ограничивают, устанавливая наибольший инаименьшийпредельныеразмеры(Dmax, Dmin,dmax,dmin).

- -

- -

а) б)

а) б)

Рис.171.Схемаразмеров

Предельными размерами называют два предельно допустимых раз-мера, между которыми должен находиться или которым может быть равендействительныйразмер.

Разность между наибольшим и наименьшим предельными размераминазываетсядопуском(Т):

TD=Dmax–Dmin; Td=dmax–dmin. (17.1)

Допуск – это интервал, в пределах которого должны находиться дей-ствительные размеры годных деталей. Он может быть только положительнойвеличиной.

На чертежах предельные размеры обозначают значениями предельныхотклонений от номинального размера. Предельное отклонение – алгебраиче-скаяразностьмеждупредельныминоминальнымразмерами.Различаютверхнееинижнееотклонения.

Верхнееотклонение ES,es–алгебраическаяразностьмеждунаибольшимпредельныминоминальнымразмерами:

ES=Dmax –Dn;es =dmax–dn. (17.2)

Нижнее отклонение EI, ei – алгебраическая разность между наимень-шимпредельными номинальнымразмерами:

EI=Dmin –Dn; ei=dmin–dn. (17.3)

Величины отклонений могут быть как положительными, так и отрица-тельными.

Допуск равен абсолютному значению алгебраической разности междуверхниминижним отклонениями:

TD= ES –EI; Td= es –ei. (7.4)

Графическое изображение деталей соединения дает возможность легчеусвоить соотношение предельных размеров вала и отверстия, значительноупрощаетвсерасчеты,однакосхема,приведеннаянарис.1.1а,громоздкаи

не может быть выполнена в масштабе. Вот почему применяют упрощеннуюсхему в виде графического расположения полей допусков, где за начало от-счета предельных отклонений принята нулевая линия, соответствующая по-ложению номинального размера (см. рис. 1.1б). Область значений, ограни-ченная верхним и нижним предельными отклонениями или наибольшим инаименьшимпредельнымиразмерами,называется полемдопуска (TD,Td).От нулевой линии в масштабе откладывают предельные отклонения: со зна-комплюс– вверх,со знакомминус– вниз.

Расположениеполейдопусковотносительнономинальногоразмера(нулевой линии) определяется одним из предельных отклонений, называе-мым основным и обозначаемым одной (или двумя) буквой латинского алфа-вита – прописной для отверстия (P, R, H, Js, K, L, M, N и т.д.) и строчной длявала(p, r, h, js, k, l, m, nит.д.).

Основным является предельное отклонение, ближайшее к нулевой ли-нии. Его величина зависит от номинального размера и буквенного обозначе-ния. Второе предельное отклонение (не основное) зависит от величины до-пуска.

Приувеличениидопусканаразмертребованиякточностиснижаются,и деталь в изготовлении будет более простой и дешевой. При одном и том жедопуске деталь большего размера изготовить сложнее, чем деталь меньшегоразмера. Поэтому величину допуска назначают в зависимости от диаметра,вводяединицу допуска:

i=0.453

d+0.001d,

мкм (17.5)

здесь d в мм), допуск определяют по формуле IT = a·i, где а - число единицдопуска(коэффициентточности).

В зависимости от числа а единиц допуска i в допуске стандартом установле-но 19 квалитетов точности: 01, 0, 1, 2,....., 17. При этом в среднем машино-строенииквалитеты5-11 используютдляназначениядопусковна

сопрягаемыеразмерыдеталей,аквалитеты12-17-длянесопрягаемых(сво-

бодных)размеров.

Экономически целесообразные предельные отклонения и допуски размеровдеталей определяются единой системой допусков и посадок (ЕСДП), уста-новленной ГОСТ 25347 и ГОСТ 25346, и указываются на рабочих чертежахдеталей для всех размеров, иначе онистановятся неопределенными для про-изводстваиконтроля.

Величины верхнего и нижнего предельных отклонений (поля допусков) со-прягаемых размеров указывают на чертежах непосредственно после номи-нальногоразмераоднимизтрех способов:

1) числовымизначениямипредельныхотклоненийвмиллиметрах(болеемелкими цифрами; верхнее - вверху, нижнее – внизу, (рис. 17.2а), каждоеимеет свой знак; отклонение, равное нулю, не проставляется, (см. рис. 17.2б);есливерхнееинижнееотклоненияравныпоабсолютнойвеличине,ноиме-

ютразныезнаки,тоонизаписываютсяодинраз со знаком"±"цифрамиодинаковойвысотысцифраминоминального размера)(см.рис.17.2в):

-0.048

20+0.033

Æ80

±0.023

а) б) в)Рис.17.2. Обозначениепредельныхотклонений

2) в виде условного обозначения поля допуска, состоящегоиз буквы, харак-теризующей расположение поля допуска относительно номинального разме-ра, определяемого соответствующим основнымотклонением, и цифры, обо-значающей квалитет точности, характеризующий величину допуска, а следо-вательно,ивеличинувторогопредельногоотклонения(неосновного),например 20h8; 35F9ит.д.;

3) одновременным указанием условного обозначения поля допуска и соот-ветствующих ему цифровых значений предельных отклонений (в скобках)(рис.1.3):

40h8

(-0.033)

Рис.17.3.Обозначениепредельногоотклонения

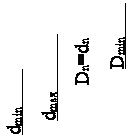

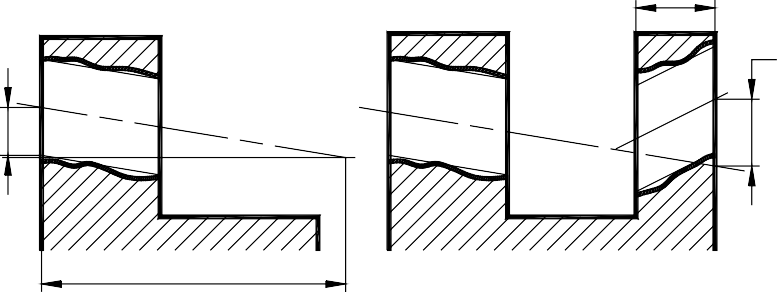

Взависимостиотвзаимногорасположенияполейдопусковотверстияи вала образовываются различные посадки: с зазором (рис. 1.4а), с натягом(см. рис. 1.4б) или переходная (см. рис. 1.4в). Посадка – характер соединениядеталей,определяемыйвеличинойполучающихсявнем зазорови натягов.

| + |

| H7 |

| Smin |

| - |

| 0- |

| + |

| f6 |

| s6 |

| H7 |

| m6 |

| H7 |

| + |

a) б) в)

Рис.17.4. Схемапосадок

Посадкасзазором –посадка,прикоторойобеспечиваетсягарантиро-

ванный зазор в соединении (поле допуска отверстия расположено над полемдопуска вала (см. рис. 1.4а). Зазор S = D – d, т.е. размер отверстия большеразмеравала.

Посадка с натягом – посадка, при которой обеспечивается гарантиро-ванный натяг в соединении (поле допуска вала расположено над полем до-пуска отверстия (см. рис. 1.4б). Натяг T = d – D, т.е. размер вала больше раз-мераотверстия.

Переходная посадка – посадка, при которой возможно получение какзазора, так и натяга (поля допусков отверстия и вала перекрываются частич-ноили полностью)(см. рис. 17.4в).

Рассеяние действительных размеров отверстия и вала в пределах до-пусков неизбежно приводит к рассеянию значений зазоров и натягов в соби-раемых соединениях. Для анализа характера соединения важно знать пре-дельные значения зазоров и натягов. Предельные зазоры и натяги аналитиче-ски можно определитьпо следующимформулам:

Smax=Dmax–dmin=ES –ei;

Smin=Dmin–dmax=EI –es; (71.6)Nmax= dmax–Dmin = es – EI;

Nmin=dmin–Dmax= ei–ES.

Допускпосадки (TD)– разностьмеждунаибольшиминаименьшимзозоромили натягом:

TD=Smax–Smin;TD =Nmax–Nmin. (17.7)

Втожевремя

TD=Smax–Smin=(Dmax–dmin)–(Dmin–dmax)=Dmax–Dmin+dmax-dmin==TD+Td. (1.8)

Аналогично

TD=Nmax–Nmin=(dmax–Dmin)–(dmin–Dmax)=Dmax–Dmin+dmax-dmin==TD+Td. (17.9)

Следовательно,допускпосадкиравенсуммедопусковотверстияива-ла: TD= TD+ Td.

Для того чтобы на сборочном чертеже указать характер соединениядвух сопрягаемых деталей (посадку), необходимо и достаточно после номи-нального размерасопрягаемых поверхностей обозначить их поля допусков.Обозначения выполняют в виде дроби: в числителе обозначают поле допускаотверстия, а в знаменателе - поле допуска вала одним из указанных вышеспособов,например(рис.1.5).

| ÷. |

90;

s6

90 +0.093

+0.071

; 90

ç

s6è

+0.093

| ø |

Рис.1.5. Варианты обозначенияпосадок

Впосадкахмогутсочетатьсяполядопусководинаковыхилиразныхква-литетов(обычноменееточныйквалитетзадаютдляотверстия).

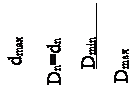

В ЕСДП предусмотрены две системы образования посадок: система основно-гоотверстия(системаотверстия)исистемаосновноговала(системавала).

В основу системы отверстия положена независимостьразмера отверстия отвида посадки, т.е. предельныеотклонения данного размера отверстия одина-ковы для всех посадок. Различные посадки достигаются путем измененияпредельныхотклоненийразмеров(полейдопусков)вала(рис.17.6а)(Td).

Рис.17.6.Схемыполейдопусковпосадоквсистемеотверстия(а),всистеме

| ТD |

| Тd |

| нулеваялиния |

| Тd |

| ТD |

| ТD |

| ТD |

| Тd |

| Тd |

| ТD |

| Тd |

| ТD |

| Тd |

а) б)

а) б)

вала(б)

Отверстие в такой системе называют основным, арасположение его полядопуска (основное отклонение, нижнее, равное нулю) обозначают буквой Н.Второе отклонение, верхнее, всегда положительно, т.е. поле допуска распо-лагается в "тело" детали. Обозначениепосадки в системе отверстия имеетвид

50H7.

k6

При образовании посадок в системе вала принимают,чторазмер вала независит от вида посадки, аразличныепосадкиполучают за счет измененияпредельныхотклонений(полей допусков)отверстий (рис.1.6б).

Вал в такой системе называют основным,арасположениеего полядопуска (основное отклонение, верхнее, равное нулю)обозначают буквой h.Второе отклонение,нижнее,всегдаотрицательно, т.е. поле допуска распо-лагается также в "тело" детали.Обозначение посадки в системе вала имеетвид

50K7.

h6

На практике в машиностроении системаотверстияболее распространена,т.к.способствуетсокращениюассортиментатребуемыхинструментовдляобработкиотверстийисредствконтроля.

НОРМИРОВАНИЕТОЧНОСТИПОГРЕШНОСТЕЙФОРМЫИРАСПОЛОЖЕНИЯПОВЕРХНОСТЕЙ

При изготовлении деталей возникают погрешности не только линей-ных размеров, но и геометрической формы и взаимного расположения осей,поверхностей и конструктивных элементов деталей. Эти погрешности ока-зываютвредноевлияниена работоспособность машин.

Точностьформыхарактеризуетсяотклонениемформыреальнойпо-верхности (или профиля) от формы номинальной поверхности (или профи-ля),заданнойчертежом,иопределяетсявсоответствиис ГОСТ24642.

Реальная поверхность – это поверхность, ограничивающая деталь иотделяющая ее отокружающейсреды.

Номинальная поверхность – это идеальная поверхность, форма кото-ройзаданачертежомилидругойтехническойдокументацией.

Для количественной оценки отклонений формы используют принципприлегающей поверхности,или профиля.

Прилегающаяповерхность (илипрофиль)–этоповерхность(илипрофиль), имеющая форму номинальной (или профиля), соприкасающаяся среальной поверхностью (или профилем) и расположенная вне материала де-тали так, чтобы отклонение от нее до наиболее удаленной точки реальнойповерхностивпределах нормируемогоучасткабыломинимальным.

Под профилем в ранее приведенных определениях понимается линияпересеченияповерхностисплоскостьюилизаданной поверхностью.

Количественно отклонение формы оценивается наибольшим расстоя-ниемD от точек реальной поверхности (профиля) до прилегающей поверх-ности(профиля)понормали кприлегающей поверхности(профилю).

Отклоненияформымогутбытькомплекснымиичастными.

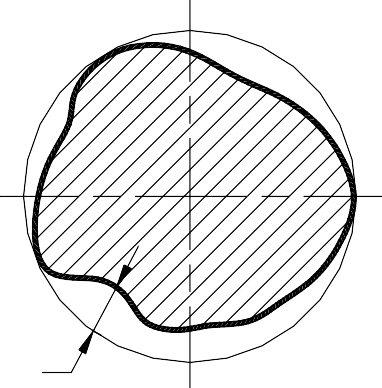

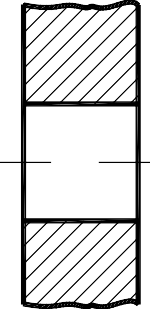

Для цилиндрических поверхностей комплексным является отклонениеот цилиндричности, которое характеризуется наибольшим расстоянием D отточекреальнойповерхностидоприлегающего цилиндра(рис.7.7а).

| D |

dmax

dmax

а) б) в)

Рис.17.7.Схемыотклонений

Рис.17.7.Схемыотклонений

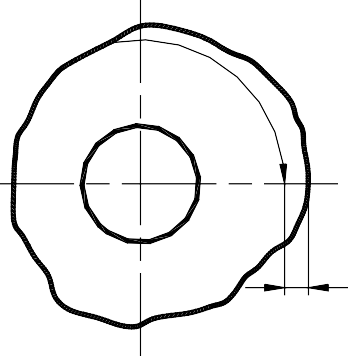

Заприлегающийцилиндрпринимаетсяцилиндрминимальногодиа-метра, описанный вокруг реальной наружной поверхности, или максималь-ного, вписанный в реальную внутреннюю поверхность. Отклонение от круг-лости есть комплексный показатель отклонений в плоскости поперечного се-чения. Частными отклонениями будут овальность (рис. 17.7а) и огранка (рис.17.7в).

Овальность –этоотклонениеоткруглости,прикоторомреальный

профиль поперечного сечения представляет собой овалообразную фигуру,наибольший и наименьший диаметры которой находятся во взаимно перпен-дикулярных направлениях. За значение овальности принимают полуразностьмеждунаибольшиминаименьшимдиаметрамисечения.

Огранка – это отклонение от круглости, при котором реальный про-филь поперечного сечения представляет собой многогранную фигуру, очер-ченную отрезками дуг с центрами кривизны в различных точках. Огранкаколичественноопределяетсятакже,какиотклонениеоткруглости,-наибольшим отклонением реального профиля Dогр от прилегающей окружно-сти.

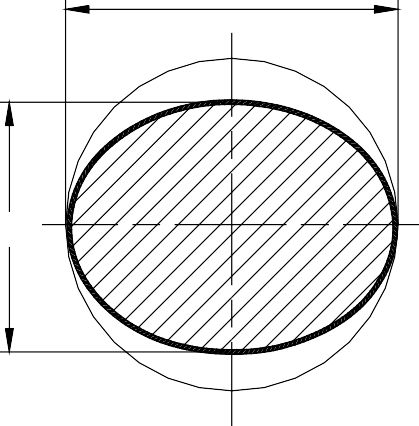

Конусообразность,бочкообразность,седлообразность,отклонениеотпрямолинейности оси (рис. 1.8) – частные показатели отклонений профиляцилиндрическихповерхностей впродольном сечении.

Конусообразность –этоотклонениепрофиляпродольногосечения,прикоторомобразующиепрямолинейны,нонепараллельны(см.рис.1.8а).

Бочкообразность – это отклонение профиля продольного сечения, прикотором образующие непрямолинейны и диаметры увеличиваются от краев ксередине сечения (см. рис. 1.8б). Чаще всего причиной бочкообразностияв-ляетсяпрогибвалапрималойегожесткостивпроцессеобточкивцентрах.

Рис.1.8.Отклоненияпрофилей

Рис.1.8.Отклоненияпрофилей

| Dиз |

а) б) в) г)

Седлообразность – это отклонение профиля продольного сечения, прикотором образующие непрямолинейны и диаметры уменьшаются от краев ксередине сечения (см. рис. 1.8в). Количественно конусообразность, бочкооб-разностьилиседлообразностьравнаполуразностимеждунаибольшиминаименьшимдиаметрамиводномитомжепродольном сечении.

Зная частные показатели отклонений профиля, можно вносить коррек-тивы в технологический процесс и устранять причины, вызывающие эти от-клонения, так как любое из них снижает ресурс подвижных соединений инадежностьнеподвижных.

Отклонениеотпрямолинейностиоси характеризуетсянепрямоли-нейностью геометрического места центров поперечных сечений цилиндри-ческой поверхности (см. рис. 1.8г) и возникает, как правило, из-за действиянеравномерно распределенных остаточных напряжений, возникающих послетермообработки,наклепа ит.д.

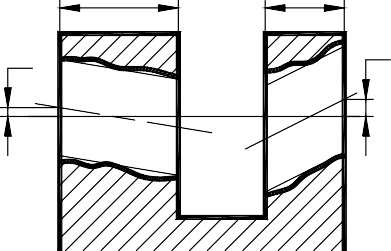

Отклонение от плоскостности – комплексный показатель отклоненийформыплоскихповерхностей(рис.1.9).Онохарактеризуетсясовокуп-

Отклонение от плоскостности – комплексный показатель отклоненийформыплоскихповерхностей(рис.1.9).Онохарактеризуетсясовокуп-

Рис.17.9.Отклоненияформыплоскихповерхностей

Рис.17.9.Отклоненияформыплоскихповерхностей

ностью всех отклонений формы поверхности и численно равно наибольшемурасстояниюD отреальнойповерхностидоприлегающей плоскости.

Вогнутость (рис. 17.9а) и выпуклость (рис. 17.9б) – частные показа-телиотклонений формы плоскихповерхностей.

Отклонение от прямолинейности – комплексный показатель откло-ненийпрофилясеченияплоскихповерхностей.Оночисленноравнонаибольшемурасстояниюотреальногопрофилядоприлегающейпрямой.

Все виды отклонений от правильной геометрической формы отрица-тельносказываютсянаработесоединений.

Для взаимозаменяемости соединений ГОСТ 2463 устанавливает пре-дельные отклонения в зависимости от принятой степени точности. Стандар-том определены 16 степеней точности, в которых предельные отклоненияформысоответствуютряду R5 предпочтительныхчисел.

Отклонение расположения – отклонение рассматриваемого элементаот его номинального расположения, определяемого номинальными линей-ными и угловыми размерами между ними и базами или между рассматрива-емыми элементами, если базы не заданы. Причинами возникновения откло-нений расположения поверхности являются погрешности обработки деталей,погрешностиприспособлений дляустановкидеталей.

В зависимости от формы и назначения детали различают зависимые инезависимые допуски расположения поверхностей. Значение зависимого до-пуска расположения определяется не только заданным предельным отклоне-нием расположения, но зависит также от действительных отклонений разме-ров рассматриваемых поверхностей. Чтобы обеспечить собираемость дета-лей, назначают зависимые допуски. Значение независимого допуска опреде-ляется только заданным предельным отклонением расположения и не зави-ситотпредельныхотклоненийразмероврассматриваемыхповерхностей.

КотклонениямDрасположенияповерхностейотносятся:отклонениеот параллельности плоскостей, прямых в плоскости, осей поверхностей вра-щения, оси вращения и плоскости (рис. 1.10а), отклонение от перпендику-лярности плоскостей, осей или оси и плоскости, отклонение от соосности –относительноосибазовойповерхности(рис.1.10б)иотносительнообщей

оси (рис. 1.10в); отклонение от пересечения осей; отклонение наклона; от-клонение от симметричности (рис. 1.10г); позиционное отклонение – смеще-ниеотноминального расположения.

К суммарным отклонениям формы и расположения поверхностей отно-сятся: торцевое (рис. 1.10д) и радиальное биение (рис. 1.10е) и биение в за-данном направлении; полное торцевое и полное радиальное биение; откло-нениеформызаданногопрофиля;отклонениеформызаданнойповерхности.

Отклонения расположения поверхностей от их номинального значениячрезвычайно вредно сказываются на надежности и долговечности работымашин, вызывая в отдельных деталях и соединениях дополнительные стати-ческиеидинамическиенагрузки,чтоприводиткбыстромуизносуиуста-

L L1 L2

L L1 L2

DD1 D2

DD1 D2

l

а) б) в)

| D |

| B/2 |

| B |

D

D

г) д) е)

лостному разрушению деталей.Рис.17.10.Схемыотклонений

Допуски формы и расположения поверхностей указывают на чертежахусловными обозначениями или текстом в технических требованиях. Приме-нениеусловных обозначений предпочтительно.

В табл. 17.2 приведены условные обозначения допусков формы и рас-положения поверхностей и суммарные допуски формы и расположения по-верхностей.

Условные обозначения допусков помещают в прямоугольную рамку,разделенную на две или три части. В первой проставляют условный знак до-пуска, во второй – числовое значение допуска в миллиметрах, в третьей –буквенное обозначение базы или другой поверхности, к которой относитсяотклонение.

Рамки вычерчивают сплошными тонкими линиями и располагают го-ризонтально.Высотацифр,буквизнаков,вписываемыхврамки,должна

быть равна размеру шрифта размерных чисел, а высота рамки – на 2-3 ммбольше. Не допускается пересекать рамку какими-либо линиями. Если необ-ходимо,то рамкудопускаетсярасполагатьвертикально.

Таблица17.2

Откло-нение,допуск

Откло-нение,допуск

Откло-ненияи до-пускиформы

Откло-ненияи до-пускираспо-ложе-ния

Сум-марныеоткло-ненияи до-пускиформыи рас-поло-жения

Отклонение формы илирасположения

Отклонение от прямоли-нейности

Отклонение от плоскост-ности

Отклонениеоткруглости

Отклонениеотцилиндрич-ности

Отклонениепрофиляпро-дольного сеченияОтклонениеотпараллель-ности

Отклонение от перпенди-кулярности

Отклонениенаклона

Отклонениеотсоосности

Отклонениеотсимметрич-ности

Позиционноеотклонение

Отклонение от пересеченияосей

Радиальноебиение

Торцевоебиение