, (м/мин),

, (м/мин),

где  – поправочный коэффициент, который учитывает следующие факторы:

– поправочный коэффициент, который учитывает следующие факторы:

– прочностные свойства и обрабатываемость материала заготовки резанием;

– прочностные свойства и обрабатываемость материала заготовки резанием;

– свойства инструментального материала;

– свойства инструментального материала;

– главный угол в плане (

– главный угол в плане ( );

);

– ширину фаски износа задней поверхности резца;

– ширину фаски износа задней поверхности резца;

– состояние поверхностного слоя заготовки перед обработкой;

– состояние поверхностного слоя заготовки перед обработкой;

– некоторая постоянная величина, соответствующая основным (базовым) условиям резания, т.е. условиям, при которых все поправочные коэффициенты равны 1;

– некоторая постоянная величина, соответствующая основным (базовым) условиям резания, т.е. условиям, при которых все поправочные коэффициенты равны 1;

m,  ,

,  – показатели степени, которые определяются экспериментально для базового варианта обработки.

– показатели степени, которые определяются экспериментально для базового варианта обработки.

Например, при обработке точением заготовки из серого чугуна твердостью НВ = 1900 МПа без литейной корки проходным резцом с пластиной твердого сплава ВК6, главным углом в плане  = 450, допустимой шириной фаски износа задней поверхности

= 450, допустимой шириной фаски износа задней поверхности  = 0,8…1 мм, без применения СОЖ экспериментально установлено, что

= 0,8…1 мм, без применения СОЖ экспериментально установлено, что  = 262; m = 0,2;

= 262; m = 0,2;  = 0,2;

= 0,2;  = 0,4. Все поправочные коэффициенты равны 1. Тогда расчетная зависимость для определения скорости резания будет иметь следующий вид:

= 0,4. Все поправочные коэффициенты равны 1. Тогда расчетная зависимость для определения скорости резания будет иметь следующий вид:

.

.

При Т = 60 мин; t = 4 мм; S = 0,5 мм/об – V = 70 м/мин, соответственно при Т = 30 мин; t = 4 мм; S = 0,5 мм/об – V = 81 м/мин. Как видим, допустимая стойкость инструмента снижена в 2 раза, а скорость резания при этом увеличилась только на 13%.

Из приведенных значений  и

и  следует, что подача влияет на допустимую скорость резания значительно сильнее, чем глубина резания. Поэтому, как было сказано выше, глубина резания назначается максимально возможной величины.

следует, что подача влияет на допустимую скорость резания значительно сильнее, чем глубина резания. Поэтому, как было сказано выше, глубина резания назначается максимально возможной величины.

После определения расчетных значений режимов резания они согласуются с техническими данными металлорежущего оборудования.

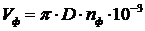

При ступенчатом изменении частоты вращения n и подачи S принимаются ближайшие меньшие их величины и рассчитывается фактическая скорость резания по формуле

(м/мин),

(м/мин),

где  – фактическая частота вращения шпинделя станка, мин-1.

– фактическая частота вращения шпинделя станка, мин-1.

Сила резания,

возникающая в процессе обработки, или ее составляющие ( ,

,  ,

,  ), рассчитываются по эмпирической формуле

), рассчитываются по эмпирической формуле

,

,

где  ,

,  ,

,  ,

,  – коэффициент и показатели степеней, которые зависят от свойств обрабатываемых и инструментальных материалов, стойкости инструмента, вида обработки и других факторов;

– коэффициент и показатели степеней, которые зависят от свойств обрабатываемых и инструментальных материалов, стойкости инструмента, вида обработки и других факторов;

– комплексный поправочный коэффициент, учитывающий геометрию режущей части инструмента, величину его износа и т.п.

– комплексный поправочный коэффициент, учитывающий геометрию режущей части инструмента, величину его износа и т.п.

Момент вращения,

действующий на шпиндель станка в процессе обработки, определяется по формуле

(

( ),

),

где  – тангенциальная составляющая силы резания (кН);

– тангенциальная составляющая силы резания (кН);

D – диаметр обрабатываемой заготовки (мм).

Учитывая коэффициент полезного действия механизма главного привода станка  ,

,

необходимая мощность электродвигателя привода определяется по формуле

, (кВт).

, (кВт).

Обычно принимают  » 0,8.

» 0,8.

Таким образом, выбор оптимальных или даже рациональных режимов резания при решении конкретной технологической задачи изготовления деталей в данных производственных условиях или при создании нового производства связан с необходимостью учета большого количества факторов.

Они, в свою очередь, связаны сложными зависимостями с показателями качества детали, технико-экономическими показателями процесса обработки и режимами.

Это многовариантная технологическая задача, по результатам решения которой необходимо спроектировать (выбрать) конкретный технологический процесс обработки, обеспечивающий заданные показатели качества детали и наилучшие технико-экономические показатели.

При этом необходимо учитывать характер производства и вид металлорежущего оборудования.

На станках с ЧПУ заготовки обрабатываются малыми партиями, а режущие инструменты, как правило, работают последовательно. В этом случае для каждого инструмента могут быть рассчитаны свои рациональные режимы резания.

Они должны быть такими, чтобы стойкость (или ресурс) инструмента обеспечивал обработку всех заготовок в партии.

Особенностью обработки заготовок на автоматических линиях является необходимость обеспечения определенной цикличности, т.е. темпа рабочего процесса, когда за один полный цикл обрабатывается одна заготовка.

Расчеты показывают, что на автоматических линиях целесообразно работать с малыми скоростями и малым расходом инструмента, но с большой стойкостью и ресурсом инструмента.

На станках с ЧПУ небольшие партии однотипных заготовок целесообразно обрабатывать с большими скоростями и малыми стойкостями, при которых полностью используется ресурс инструмента и обеспечивается небольшое основное технологическое время.

При обработке блоками инструментов, например, при токарной обработке на многорезцовых станках-полуавтоматах, скорость резания устанавливается по резцу, который обрабатывает максимальный диаметр, а продольная или поперечная подача – по резцу, который формирует поверхность с наименьшей шероховатостью (рис.8.3).

Рис.8.3. Продольное точение блоком резцов

В этом случае скорости резания могут существенно отличаться, и для обеспечения одинаковой стойкости резцов их целесообразно изготавливать из инструментальных материалов с разной износостойкостью. Резцы, работающие при бóльших скоростях резания, должны иметь более высокую износостойкость, чем резцы, работающие при меньших скоростях.