| Способ литья | Квалитет | Размер отливки, мм | Материал отливки | Высота микро-неровностей и глубина дефектного слоя, мкм | ||

|

| |||||

| Литье в кокиль и центробежное литье | Чугун | |||||

| Сталь | ||||||

| Цветные сплавы | ||||||

| В оболочко-вые формы | 12-11 | Чугун | ||||

| Сталь | ||||||

| Цветные сплавы | ||||||

| По выплав-ляемым мо-делям | 10-9 | Чугун | ||||

| Сталь | ||||||

| Цветные сплавы | ||||||

| Под давлением | 11-9 | Цветные сплавы | ||||

| В разовые песчано-глинистые формы | Чугун | |||||

| До | Сталь | |||||

| Цветные сплавы | ||||||

| Св. 1250 | Чугун | |||||

| до 3150 | Сталь |

Приложение П.2.15

Суммарное значение пространственных отклонений

при механической обработке литых заготовок [6]

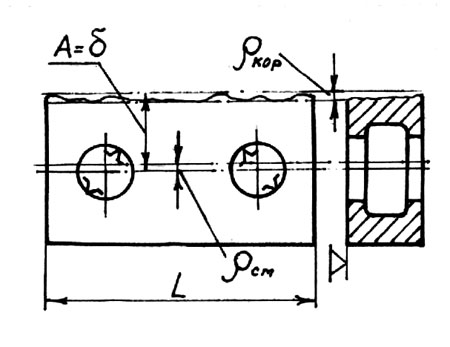

| Тип детали и метод базирования | Эскиз | Расчетные формулы |

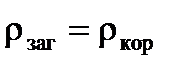

| Корпусные детали Базирование по отверстиям с параллельными осями и перпендикулярной к ним плоскостью |

|

|

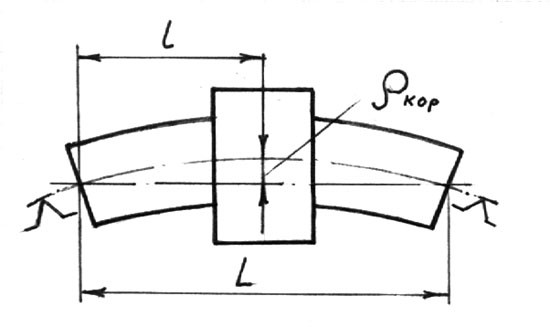

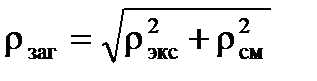

| Корпусные детали с базирование по плоскости, противоположной обрабатываемой |

|

|

| Детали типа тел вращения Крепление (базирование) в самоцентриру-ющих патронах по наружному диаметру с прижимом к торцовой поверхности |

|

|

Приложение П.2.16

Удельное коробление отливок

| Тип детали | Удельное коробление Dк, мкм/мм |

| Корпусные детали | 0,7...1,0 |

| Диски | 0,7...3,0 |

| Плиты | 2,0...3,0 |

Приложение П.2.17

Качество черных поверхностей поковок [5]

| Метод получения поковки | Масса поковки, кг | Наибольший поперечный или габаритный размер поковки, мм | Высота микронеровностей и глубина дефектного слоя, мкм | |

| RZ | T | |||

| До 0,25 | ||||

| 0,25...4,00 | ||||

| Штамповка | 4,00...25,0 | |||

| 25,0...40,0 | ||||

| 40,0...100,0 | ||||

| 100,0...200,0 | ||||

| Свободная ковка | До 180 | |||

| на молотах и | 180-500 | |||

| прессах | 500-1250 | |||

| 1250-3150 | ||||

| Ковка в подклад-ных штампах | До 180 Свыше 180 | |||

Приложение П.2.18

Допуск перпендикулярности Dн торца фланца к оси поковки, мм

| Dн, при штамповке | ||

| Масса штамповок и поковок, кг | на прессах | на горизонтально- ковочной машине |

| До 0,25 | 0,2 | 0,3 |

| 0,25-1,60 | 0,3 | 0,5 |

| 1,60-4,00 | 0,4 | 0,7 |

| 4,00-10,0 | 0,5 | 0,9 |

| 10,00-25,00 | 0,6 | 1,1 |

| 25,00-40,00 | 0,7 | 1,2 |

Приложение П.2.19

Суммарное значение пространственных отклонений r

различных видов штампованных заготовок

и механической обработки

| Тип детали и метод ее базирования | Эскиз базирования | Расчетные формулы |

| Стержневые детали (валы ступенчатые, рычаги и т.д.) с базированием по крайней ступени (поверхности) |

|

|

| Стержневые детали при обработке в центрах |

|   При l £

При l £

|

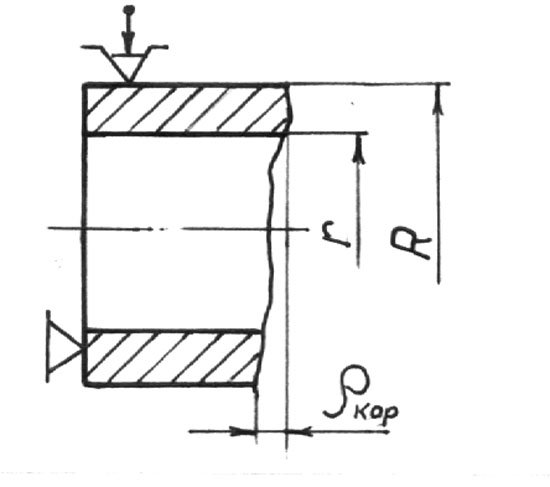

| Детали типа дисков с пробиваемым контрольным отверстием (шестерни, диски и т.д.) с установкой по наружному диаметру и торцу |

|

|

| То же при обработке торцовых поверхностей |

| rзаг = rкор rкор = DкD =Dк2R |

Приложение П.2.20

Допускаемая предельная кривизна Dк поковок типа валов

| Средний | Dк, мкм на 1 мм длины | ||||

| Диаметр поковки Dср, мм | После центровки для классов точности | После

| После термообработки | ||

| Т1,Т2,Т3 | Т4,Т5 | в печах | ТВЧ | ||

| До 25 | 0,20 | 2,5 | 1,25 | ||

| 25...50 | 0,15 | 1,5 | 0,75 | ||

| 50...80 | 0,12 | 1,5 | 0,75 | ||

| 80...120 | 0,10 | 1,0 | 0,50 | ||

| 120...180 | 1,6 | 0,08 | 1,0 | 0,50 | |

| 180...260 | 1,4 | 2,5 | - | - | - |

| 260...360 | 1,2 | 2,0 | - | - | - |

| 360...500 | 1,1 | 1,5 | - | - | - |

Примечание.

Для ступенчатых валов средний диаметр Dср определяют по формуле

,

,

где D1, D2,...Dn - диаметры стержней; l1, l2,...ln - длины ступеней;

L – общая длина вала.

Для стержневых деталей тип рычагов и пластин Dср = Нср определяют по среднему сечению стержня.

Приложение П.3.1

Рекомендуемые варианты обработки

цилиндрических поверхностей

| Вариант обработки | Средние экономически обоснованные параметры обработанной поверхности | ||

| Квалитет | Шероховатость | ||

| Ra, мкм | RZ, Ra, мкм | ||

| 1. Обтачивание однократное | 12...10 | 6,3 | |

| 1. Обтачивание черновое 2. Обтачиваниеполучистовое | 11...10 | 12,5...6,3 | 80...40 |

| 1. Обтачивание черновое 2. Обтачивание получистовое 3. Обтачивание чистовое | 9...7 | 3,2...1,6 | 20...2,5 |

| 1. Обтачивание черновое 2. Обтачивание чистовое 3. Шлифование однократное | 3,2 | ||

| 1. Обтачивание однократное 2. Шлифование однократное | 9...8 | 6,3...3,2 | 40...20 |

| 1. Обтачивание однократное 2. Шлифование предварительное 3. Шлифование чистовое | 7...6 | 1,6...0,80 | 2,5...1,25 |

| 1. Обтачивание черновое 2. Обтачивание чистовое 3. Шлифование предварительное 4. Шлифование чистовое | 0,80 | 1,25 | |

| 1. Обтачивание черновое 2. Обтачивание чистовое 3. Обтачивание тонкое | 1,6...0,80 | 0,4 | |

| 1. Обтачивание черновое 2. Обтачивание чистовое 3. Шлифование предварительное 4. Шлифование чистовое | 6...5 | 0,4...0,10 | 0,63...0,012 |

, мм

, мм

, мм

, мм