МЧС РОССИИ

САНКТ-ПЕТЕРБУРГСКИЙ УНИВЕРСИТЕТ

ГОСУДАРСТВЕННОЙ ПРОТИВОПОЖАРНОЙ СЛУЖБЫ

Кафедра пожарной безопасности технологических процессов и производств

КУРСОВОЙ ПРОЕКТ

Тема: Анализ пожарной опасности процесса улавливания паров легковоспламеняющейся жидкости (бензола) из паровоздушной смеси методом адсорбции и разработка мер противопожарной защиты.

Научный руководитель: доцент кафедры ПБТПиП, к.т.н., подполковник

внутренней службы Симонова М.А.

Выполнил: слушатель 55 учебной группы факультета инженерно-технического младший лейтенант внутренней службы Шулимов Алексей Юрьевич

Вариант № 26 расчет Г

Дата защиты _____________________

Оценка _____________________

Санкт-Петербург

МЧС РОССИИ

САНКТ-ПЕТЕРБУРГСКИЙ УНИВЕРСИТЕТ

ГОСУДАРСТВЕННОЙ ПРОТИВОПОЖАРНОЙ СЛУЖБЫ

Кафедра пожарной безопасности технологических процессов и производств

УТВЕРЖДАЮ

Научный руководитель

к.т.н., подполковник вн. службы

____________________________

"___"_______________2017г.

ПЛАН-ГРАФИК

Выполнения курсового проекта

Тема: Анализ пожарной опасности процесса улавливания паров легковоспламеняющейся жидкости (бензола) из паровоздушной смеси методом адсорбции и разработка мер противопожарной защиты.

Слушатель 55 учебной группы факультета инженерно-технического младший лейтенант внутренней службы Шулимов Алексей Юрьевич

| Разделы, подразделы и их содержание | Срок выполнения | Отметка научного руководителя о выполнении |

| Описание технологического процесса | 12.09.2017 | |

| Анализ пожарной опасности технологического процесса. Основные мероприятия и технические решения по обеспечению пожарной безопасности технологического процесса | ||

| Инженерные расчеты | ||

| Графическая часть | ||

| Защита курсового проекта | 31.10.17 |

СОДЕРЖАНИЕ

Введение 4

Глава 1. Описание технологического процесса 5

Глава 2. Анализ пожарной опасности технологического процесса. 9

Основные мероприятия и технические решения по обеспечению

Пожарной безопасности технологического процесса

Глава 3. Инженерные расчеты

Заключение

Приложения

Целью данной курсовой работы является приобретение навыков самостоятельной творческой работы, анализа и умения грамотно и логически обоснованно излагать свои мысли и оформлять результаты работы при решении задач по обеспечению пожарной безопасности технологических процессов.

Задачи:

1. Изучить сущность заданного технологического процесса

2. Провести оценку возможности образования горючей среды внутри оборудования, в производственных помещениях и на открытых технологических площадках

3. Выявить возможные причины и условия возникновения и развития пожаров.

4. Разработка инженерно-обоснованных мероприятий и технических решений по обеспечению пожарной безопасности заданного технологического процесса на основе проведенного анализа.

Глава 1.

Описание технологического процесса.

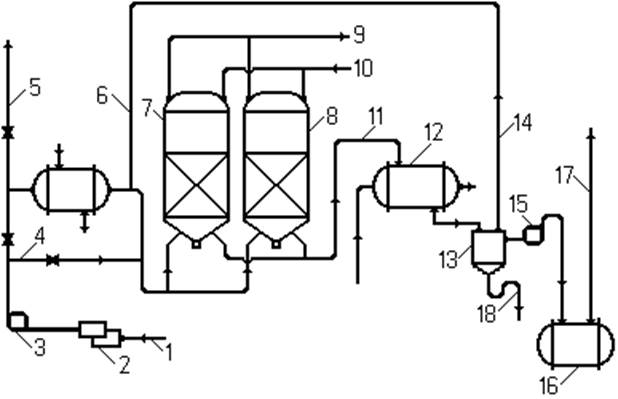

Из паровоздушной смеси пары летучего растворителя можно выделить, используя метод адсорбции. Адсорбцией называют процесс поглощения одного или нескольких компонентов из газовой смеси или раствора твердым пористым веществом – адсорбентом. Рассматриваемые адсорбционные установки предназначены для улавливания из паровоздушной смеси паров бензола при производстве искусственной кожи. Ниже приведена схема и дано описание технологического процесса адсорбционной установки (рисунок 1). Поступающая на установку по линии 1 паровоздушная смесь имеет концентрацию 20 г горючего вещества в 1 м3 воздуха. Паровоздушная смесь (ПВС) подсасывается на установку центробежным вентилятором 3 и под избыточным давлением 400 мм рт. ст. и температуре 20ºС поступает по линии 4 в адсорбер 7. Находящийся в адсорбере активированный уголь поглощает 90% паров горючего вещества из ПВС, а воздух с остатком пара выбрасывается по линии 9 в атмосферу. В адсорбере 8 в этот же момент (т.е. когда в адсорбере 7 идет поглощение) происходит процесс десорбции – обратное извлечение из активированного угля паров растворителя. Для осуществления процесса десорбции в адсорбер по линии 10 подают водяной пар давлением 0,3 МПа. Смесь водяного пара и извлеченных из угля паров растворителя по линии 11 поступает в холодильник-конденсатор 12 на конденсацию. Охлаждение паров в конденсаторе происходит за счет подачи через трубки холодной воды. Полученный в холодильнике 12 конденсат, представляющий собой смесь горючей жидкости (бензола) и воды, поступает в отстойник 13 на разделение эмульсии путем ее расслаивания. Вода, как наиболее тяжелая, скапливается в нижней части отстойника и по трубе 18 отводится в канализацию. Горючая жидкость, как более легкая, из верхней части отстойника 13 насосом 15 подается в емкость растворителя 16. Емкость имеет дыхательную трубу 17. Несконденсировавшиеся пары из отстойника по линии 14 поступают снова в адсорбер на улавливание. После процесса поглощения паров адсорбер 7 переключается на десорбцию, а адсорбер 8 после десорбции переключается на поглощение паров растворителя. Для сушки увлажненного после десорбции угля, пропускаемую через адсорбер паровоздушную смесь подогревают некоторое время в кожухотрубчатом паровом подогревателе 6 до температуры 80ºС. При аварийной ситуации на ректификационной станции ПВС выбрасывается в атмосферу по трубе 5. От распространения пламени линии ПВС защищены гравийными огнепреградителями 2, а для защиты их от разрушения при взрыве имеются мембраны. Адсорберы расположены на открытой металлической этажерке, примыкающей к зданию II степени огнестойкости, где размещены все остальные аппараты установки. План размещения адсорберов и технологических аппаратов в здании, а также продольный разрез установки показаны на рисунке 4.2. Размеры помещений и данные по отдельным аппаратам приведены в таблицах 1 и 2.

Таблица 1.

| Позиция на рис.1 | Наименование оборудования | Режим работы | Размеры | ||

| Р, МПа | t, °С | α или l, м | h, м | ||

| 1 | Линия подачи ПВС | 0,09 | 18 | 0,4 | 40 |

| 2 | Огнепреградитель (гравийный – 5мм) | - | - | - | - |

| 3 | Вентилятор центробежный взрывоопасный | 0,12 | 18 | - | - |

| 4 | Линия ПВС | - | - | 0,3 | - |

| 5 | Линия аварийная ПВС | - | - | 0,3 | 10 |

| 6 | Подогреватель | 0,12 | 60 | 1 | 4 |

| 7 | Адсорберы угольные | 0,11 | 30 | - | - |

| 8 | Адсорберы угольные | 0,11 | 30 | - | - |

| 9 | Линия выброса воздуха | 0,105 | 30 | 0,3 | 20 |

| 10 | Линия подачи водяного пара | 0,4 | 142 | 0,1 | - |

| 11 | Линия к конденсатору | 0,15 | 110 | 0,15 | - |

| 12 | Конденсатор кожухотрубчатый | 0,105 | 30 | 1 | 4 |

| 13 | Сепаратор – отстойник | 0,101 | 30 | 0,8 | 1,6 |

| 14 | Линии неконденсированного пара | - | - | - | - |

| 15 | Насос растворителя | 0,15 | 30 | - | - |

| 16 | Емкость для растворителя | 0,101 | 30 | 4 | 8 |

| 17 | Дыхательная линия резервуара | - | - | - | - |

| 18 | Линия отвода воды | - | - | - | - |

| Таблица 2. | ||

| Позиция на рисунке | Исходные данные | Вариант 26 |

| Адсорбер угольный для улавливания паров бензола | ||

| Диаметр, м | 2,5 | |

| Высота слоя угля, м | 1,2 | |

| Давление, МПа | 0,11 | |

| Температура, С | ||

| Защита от давления | МК | |

| Стационарная система тушения | Вода | |

| Давление пара при десорбции | 0,4 | |

| Насос для откачки бензола центробежный | ||

| Давление,МПа | 0,13 | |

| Температура,С | ||

| Диаметр всасывающей линии | ||

| Диаметр нагнетательной линии | ||

| Вид сальникового уплотнителя | ТУ | |

| Диаметр вала, мм | ||

| Производительность,м3/мин | 0,52 | |

| Емкость для бензола | ||

| Объем, м3 | ||

| Степень заполнения | 0,9 | |

| Температура жидкости,С | ||

| Давление рабочее,МПа | 0,103 | |

| Защита дыхательной линии | ДК | |

| Аварийный слив | есть | |

| Помещения, где размещены емкости с бензолом | ||

| Ширина, м | ||

| Длина,м | ||

| Высота,м | ||

| Кратность воздухообмена 1/ч | ||

| Скорость воздуха м/с | 0,06 | |

| Диаметр линии,мм | ||

| Расстояние до задвижек, м | ||

| Привод задвижек | Авт | |

| Средства тушения | Нет |

ПК*- предохранительный клапан

МК* - мембранный клапан

ДК*** - дыхательный клапан