Курсовая работа состоит из пояснительной записки и графической части.

2.1 Графическая часть работы.

2.1.1 Соединение деталей. В соответствии с выданным заданием в первой части необходимо вычертить:

1. Болт, шпильку, гайку и шайбу по стандартным размерам. Написать их условные обозначения.

2. Сверленое гнездо под шпильку, нарезанное гнездо под шпильку.

3. Болтовое и шпилечное соединения деталей по относительным размерам крепежных изделий.

4. Соединение деталей сваркой (сварка ручная электродуговая).

5. Соединение деталей пайкой и склеиванием, изобразить и обозначить паяные и клеевые швы.

Задание 1-3 выполняется на листе формата А3 (разъемные соединения), задание 4-5 на листе формата А4 (неразъемные соединения).

Варианты заданий приведены в приложении Б.

Пример выполнения разъемных соединений приведен в приложении В.

2.1.2 Деталирование. Задания на деталирование хранятся на кафедре и выдаются индивидуально каждому студенту, соответственно полученному варианту, указанному на листе задания. По полученному в задании сборочному чертежу необходимо выполнить деталировку трех деталей, отмеченных преподавателем. Чертеж каждой детали выполняется на отдельном листе. Студент самостоятельно выбирает для каждой детали формат (А4 или А3) в зависимости от их размеров.

2.1.3 Сборочный чертеж. Студент самостоятельно подбирает сборочную единицу в виде натурального изделия по согласованию с преподавателем, состоящую не менее чем из пяти нестандартных деталей для направления обучения 151000 «Технологические машины и оборудование», не менее чем из трех нестандартных деталей для остальных направлений.

В соответствии с выбранной сборочной единицей в третьей части необходимо вычертить:

1. Эскизы пяти нестандартных деталей (для направления обучения 151000), трех нестандартных деталей (для остальных направлений), входящих в сборочную единицу.

2. Составить спецификацию.

3. Выполнить сборочный чертеж.

Задание представляет собой: лист формата А3 с изображением сборочного чертежа изделия, спецификация к сборочному чертежу (лист формата А4), эскизы к сборочному чертежу (три листа формата А4 или А3, выполненные вручную).

Курсовая работа выполняется полностью с применением программного обеспеченияКОМПАС-3D, кроме эскизов к сборочному чертежу, которые выполняются карандашом на листах в клетку с соблюдением всех правил (включая рамку и основную надпись).

2.2 Пояснительная записка составляется к каждому из разделов графической части курсовой работы.

2.2.1 Соединение деталей. В пояснительной записке представляются все расчеты, выполненные студентом для построения разъемных соединений (приводится расчет длины болта и длины шпильки).

2.2.2 Деталирование. В этом разделе необходимо описать полученное в задании изделие, установить его назначение, устройство и принцип действия. Охарактеризовать виды примененных соединений, разобраться во взаимодействии деталей, определить порядок сборки и разборки изделия.

2.2.3 Сборочный чертеж. В пояснительной записке описывается назначение, устройство и принцип действия сборочной единицы. Указываются основные технические характеристики.

Пример выполнения неразъемных соединений приведен в приложении Г.

Рекомендации по выполнению разделов курсовой работы

Соединения деталей

Общие сведения о соединениях деталей. При выполнении этого листа задания студенты усваивают способы изображения соединений деталей, способы изображения крепежных изделий, узнают стандарты на основные характеристики резьб общего назначения и швов сварных, паяных и клеевых соединений, учатся пользоваться справочными материалами.

Каждая машина, станок, прибор или любое другое изделие состоит из деталей, соединенных между собой тем или иным способом. Соединения могут быть разъемными неразъемными.

Соединения, в которых нельзя разъединить детали без разрушения одной из них или связующего элемента, называются неразъемными. К ним относятся: сварные, паяные, клеевые, заклепочные и т.д.

Соединения, в которых детали можно разъединить, не разрушая их, называются разъемными. К ним относятся резьбовые: болтовые, шпилечные, винтовые и др., а так же шпоночные, шлицевые и др. Разъемные соединения могут быть подвижными и неподвижными. В подвижном соединении возможны относительные перемещения деталей, в неподвижном – нет.

Общие сведения о резьбах. Изображение и обозначение резьбы. Многие детали машин и приборов имеют резьбу. Поверхность резьбы образует плоский контур при винтовом движении по цилиндрической или конической поверхности. Резьбовое соединение – это соединение деталей с помощью резьбы. В таком соединении одна из деталей имеет наружную резьбу, другая – внутреннюю. Все резьбы делятся на две группы: стандартные и нестандартные. У стандартных резьб форма профиля и размеры установлены соответствующими стандартами.

По назначению резьбы делятся на крепежные и ходовые.

Основные типы стандартных резьб: метрическая резьба, трубная цилиндрическая, трубная коническая, трапецеидальная, упорная. В данной курсовой работе будем применять резьбу метрическую (ГОСТ 9150-81). Пример изображения и обозначения резьбы представлен на рисунке 1, где а) резьба на стержне; б) резьба в отверстии.

Рисунок 1 – Пример изображения резьбы

Изображение и обозначение крепежных изделий. Детали, с помощью которых отдельные части машин и механизмов соединяют друг с другом, называются крепежными. К ним относятся болты, винты, шпильки, гайки и т.д.

Болт – резьбовое изделие, представляющее собой цилиндрический стержень с резьбой на одном конце и головкой на другом.

Существуют различные типы болтов, отличающихся друг от друга по форме и размерам головки и стержня, по шагу резьбы, по точности изготовления и по исполнению (в данной курсовой работе используем исполнение 1 – без отверстий в головке и стержне). Все необходимые размеры для вычерчивания болтов приведены в соответствующих таблицах ГОСТов. Основные размеры болтов с шестигранной головкой нормальной точности исполнения 1 приведены в приложении Д (таблица Д.1). Чертеж болта изображен на рисунке 2.

Рисунок 2 – Пример чертежа болта

D1 = (0.9 …0.95)·S

Длину болта следует определить расчетом по формуле:

l = A + Б + s + H + a,

где А и Б – толщины соединяемых деталей;

s – толщина шайбы;

H – высота гайки;

а – запас резьбы, рассчитывается по формуле:

а = (0,25 … 0,5)·d,

где d – номинальный диаметр резьбы болта.

Полученное приближенное числовое значение сопоставляется с рядом длин, приведенных в приложении Д (таблица Д.2) и принимается ближайшее большее стандартное значение. В зависимости от диаметра и длины болта по таблицам приложения Д определяется длина l0 нарезанной части болта.

Чертеж болта выполняется в двух видах с указанием необходимых размеров. Над чертежом болта следует выполнить надпись условного обозначения болта. Правила обозначения крепежных изделий установлены ГОСТ 1759-70. Эти обозначения полностью характеризуют изделие. На учебных чертежах допускается упрощенная схема обозначения.

Пример условного обозначения болта с диаметром резьбы d=36мм, с крупным шагом р = 4мм, длиной l = 90мм:

Болт М36х90 ГОСТ 7798-70;

то же с мелким шагом р = 3мм:

Болт М36х3х90 ГОСТ 7798-70.

Шпилька – резьбовое изделие, представляющее собой цилиндрический стержень с резьбой на обоих концах (рисунок 3). Одним концом, называемым ввинчиваемым, шпилька вкручивается в резьбовое отверстие одной из скрепляемых деталей. На другой резьбовой конец, называемый гаечным, навинчивается гайка. Основные размеры для вычерчивания шпильки общего назначения содержатся в приложении Д (таблица Д.3). Чертеж шпильки выполняют в одном виде с необходимыми размерами. Исходные данные: диаметр d, длина ввинчиваемого резьбового конца l1 и толщина соединяемой детали А указаны в приложении Б (таблица Б.1).

Рисунок 3 – Пример чертежа шпильки

Длина ввинчиваемого конца определяется материалом детали, в которую он завинчивается. Так, для резьбовых отверстий в стальных, латунных и бронзовых деталях l1=d (шпильки ГОСТ 22032-76).

Для резьбовых отверстий в деталях из чугуна l1=1,25·d (шпильки ГОСТ 22034-76).

Для резьбовых отверстий в деталях из алюминия и других легких сплавов l1=2d (шпильки ГОСТ 22038-76).

Длина l0 гаечного конца определяется по приложению Д (таблица Д.3) в зависимости от диаметра d резьбы и длины l шпильки. Под длиной шпильки понимают длину стержня без дины l1 ввинчиваемого резьбового конца.

Длину шпильки определяют аналогично длине болта по формуле:

l = A + s + H + a,

где А – толщина соединяемой детали;

s – толщина шайбы;

H – высота гайки;

а – запас резьбы, рассчитывается по формуле:

а = (0,25 … 0,5)·d.

Полученное числовое значение длины сопоставляется с рядом длин, приведенных в приложении Д (таблица Д.3), и для вычерчивания принимается ближайшее большее стандартное значение.

Над чертежом шпильки наносится ее условное обозначение.

Пример условного обозначения шпильки с диаметром резьбы d=20мм, с крупным шагом р=4мм, длиной l=80мм:

Шпилька М20х80 ГОСТ 22032-76;

то же с мелким шагом р=2мм:

Шпилька М20х2х80 ГОСТ 22032-76.

Гайка – резьбовое изделие шестигранной, квадратной или другой формы с резьбовым отверстием для навинчивания на болт, шпильку и т.д.

Чертеж гайки выполняется в двух изображениях: на плоскости проекций параллельной оси гайки соединить половину вида спереди с половиной разреза и вид слева со стороны фаски (рисунок 4).

На чертеже гайки нанести необходимые размеры. Исходные данные для вычерчивания гайки даны в приложении Д (таблица Д.4)Д

Рисунок 4 – Пример чертежа гайки

Над чертежом гайки нанести ее условное изображение.

Пример условного обозначения шестигранной гайки с диаметром резьбы d=30мм, с крупным шагом р=3,5мм:

Гайка М30 ГОСТ 5915-70,

то же с мелким шагом р=3мм:

Гайка М30х3 ГОСТ 5915-70.

Шайба – изделие, имеющее форму диска с цилиндрическим отверстием под болт, шпильку и т.д. Шайбы подкладываются под гайки, винты для предохранения поверхности детали от повреждения во время затяжки гайки и более равномерного распределения давления на соединяемые детали, а так же для предотвращения самоотвинчивания гаек.

Форму круглой шайбы вполне определяет одно изображение.

Чертеж шайбы выполнить фронтальным разрезом и нанести необходимые размеры (рисунок 5). Исходные данные для вычерчивания шайбы приведены в приложении Д (таблица Д.5). Над чертежом шайбы нанести ее условное обозначение.

Рисунок 5 – Пример чертежа шайбы

Пример условного обозначения шайбы для болта с диаметром резьбы 20мм:

Шайба 20 ГОСТ 11371-78

Изображение разъемных соединений. В даннойкурсовой работе необходимо выполнить чертежи двух разъемных соединений: болтовое и шпилечное.

Болтовое соединение состоит из болта, гайки, шайбы и соединяемых деталей. В соединяемых деталях просверливают сквозное отверстие диаметром:

d1=1,1·d,

где d – диаметр резьбы болта.

В отверстие вставляют болт. На выступающий резьбовой конец болта надевают шайбу, затем навинчивают до упора гайку, которая прижимает соединяемые детали друг к другу (рисунок 6).

Чертеж болтового соединения выполнить в трех изображениях: фронтальный разрез, профильный разрез или вид слева и вид сверху. Болт, гайку и шайбу в продольных разрезах изображают нерассеченными, скрепляемые детали штрихуют с наклоном в разные стороны. Наклон линий штриховки для одной и той же детали должен быть в одну и ту же сторону на всех разрезах. На чертеже болтового соединения показать два размера: диаметр резьбы (условное обозначение резьбы) и длину болта.

Рисунок 6 – Изображение болтового соединения

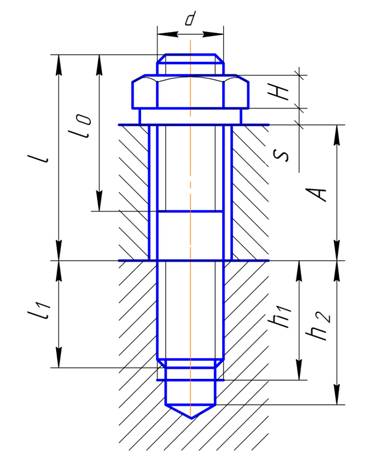

Шпилечное соединение состоит из шпильки, гайки, шайбы и соединяемых деталей. Соединение деталей шпилькой применяются, когда одна из соединяемых деталей имеет значительную толщину, которая не позволяет просверлить сквозное отверстие. Шпильку завинчивают резьбовым ввинчиваемым концом в глухое резьбовое отверстие одной из соединяемых деталей. Глубина отверстия на 0,5d больше длины ввинчиваемого конца шпильки. На выступающий гаечный конец надевают соединяемую деталь с гладким отверстием диаметром 1,1d, затем шайбу и навинчивают гайку до упора (рисунок 7).

Глубина сверленого гнезда под шпильку определяется по формуле:

h2=0,5·d.

Глубина нарезанного гнезда под шпильку определяется по формуле:

h1=0,5·d.

На чертеже шпилечного соединения линия раздела соединяемых деталей должна совпадать с границей резьбы ввинчиваемого резьбового конца. Глухое отверстие под шпильку оканчивается конической поверхностью с углом 1200.

Чертеж шпилечного соединения выполнить в одном изображении: фронтальный разрез, с указанием тех же размеров, что и на чертеже болтового соединения.

Рисунок 7 – Изображение шпилечного соединения

Изображение и обозначение неразъемных соединений. Наиболеераспространенными видами неразъемных соединений являются сварные, паяные, клеевые и другие соединения.

Сварным соединением называется совокупность деталей, соединенных с помощью сварки. Сваркой называется процесс получения неразъемного соединения деталей путем местного нагревания их до расплавленного или пластического состояния без применения или с применением механических усилий.

Применяют различные способы сварки: газовая, электрическая, электрошлаковая, ультразвуковая, плазменная, лазерная.

По степени механизации электрическая сварка разделяется на ручную, полуавтоматическую и автоматическую.

Различают следующие виды сварных соединений:

а) стыковое – сварное соединение двух элементов, расположенных в одной плоскости или на одной поверхности;

б) угловое - сварное соединение двух элементов, расположенных под углом;

в) тавровое - сварное соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент;

г) нахлесточное (внахлестку) - сварное соединение, в котором сваренные элементы расположены параллельно и перекрывают друг друга.

Участок сварного соединения, образовавшийся в результате затвердения расплавленного материала, называется сварным швом. По характеру выполнения швы бывают односторонними и двухсторонними. По протяженности сварные швы могут быть непрерывными по замкнутому и незамкнутому контуру и прерывистыми. Характерным размером для угловых швов углового, таврового и нахлесточного соединений является размер катета. Катет углового шва – это кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй части.

Швы сварных соединений изображают и обозначают в соответствии с требованиями ГОСТ 2.312-72. Видимый шов изображают сплошной основной линией. Невидимый шов – штриховой линией. От изображения шва проводят тонкую линию – выноску с односторонней стрелкой и полкой для нанесения обозначения шва сварного соединения. Наклон линии – выноски к линии шва рекомендуется под углом 30…600, а стрелку располагать в сторону большого угла. Условное обозначение шва наносят над полкой линии – выноски для шва с лицевой (видимой) стороны и под полкой – для шва с невидимой стороны. Пример нанесения уловного обозначения швов таврового и нахлесточного соединений приведен на рисунке 8.

Рисунок 8 – Условные обозначения швов сварных соединений

При наличии швов, выполненных по одному и тому же стандарту, одним способом сварки, номер стандарта и способ сварки не вводят в обозначение шва, что упрощает обозначение. При наличии одинаковых швов на чертеже наносят обозначение только одного шва и этому шву присваивают порядковый номер с указанием с указанием количества этих швов у линии – выноски. Все остальные швы этого типа имеют только номер шва соответственно над полкой или под полкой линии – выноски. Пример условных обозначений одинаковых швов приведен на рисунке 9.

Рисунок 9 - Условные обозначения одинаковых швов сварных соединений

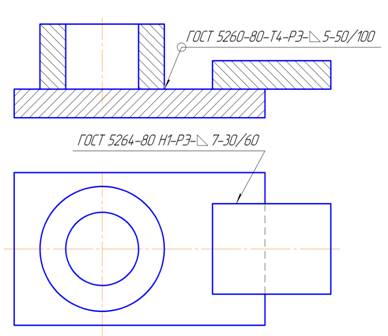

Паяным соединением называется совокупность деталей, соединенных пайкой. Пайкой называется процесс получения неразъемного соединения деталей с нагревом ниже температуры их плавления путем заполнения зазора между ними припоем. Припой – металл или сплав, вводимый в зазор между соединяемыми деталями и имеющий более низкую температуру плавления, чем металл соединяемых пайкой деталей.

Швы соединений, получаемые пайкой, изображают условно по ГОСТ 2.313-82 на видах и разрезах сплошной линией толщиной в два раза больше, чем толщина сплошной основной линии.

Для обозначения шва паяного соединения к линии шва подводят линию – выноску, которая заканчивается двусторонней стрелкой. На наклонном участке линии – выноски наносят сплошной основной линией условный знак в виде дуги выпуклостью к стрелке. Если шов выполняется по замкнутому контру, то линию – выноску заканчивают окружностью диаметром 3…5мм. Пример изображения и обозначения паяных швов приведен на рисунке 10.

Соединения пайкой широко применяются в приборостроении.

Рисунок 10 – Изображение паяных соединений

Клеевым соединением называется совокупность деталей, соединенных при помощи клея. В клеевых соединениях возможны соединения разнородных материалов. Швы соединений, получаемых склеиванием, изображают также как и в соединениях, полученных пайкой. Пример изображения и обозначения клеевых соединений приведен на рисунке 11.

Рисунок 11 – Изображение клеевых соединений

Для обозначения шва клеевого соединения установлен знак «к», который наносится на наклонном участке линии – выноски сплошной основной линией. Марка клея записывается в спецификации или технический требованиях над основной надписью чертежа.

Деталирование

Деталированиемобычно называют процесс разработки чертежей деталей, входящих в изделие по сборочному чертежу общего вида. В процессе деталирования студенты применяют ранее полученные знания к анализу конструктивных форм деталей, выявлению их взаимодействия и работы изделия. Разрабатываемые в учебном процессе чертежи деталей являются основой рабочих чертежей этих деталей – они содержат все необходимые виды, разрезы, сечения, размеры всех элементов деталей, на них указывают требования к качеству обрабатываемых поверхностей, а также различные специфические требования.

Последовательность выполнения деталирования. Рекомендуется следующий порядок выполнения работы по деталированию:

- ознакомление с заданием;

- разработка планировки;

- выполнение чертежей;

- нанесение размеров, корректировка.

Рассмотрим отдельные этапы работы более подробно.

Ознакомление с заданием. Читая описание изображенного изделия и сборочный чертеж, устанавливают назначение, устройство и принцип действия изделия, виды примененных соединений, разбираются во взаимодействии деталей, определяют порядок сборки и разборки изделия. Стараются представить форму в целом и ее элементы для каждой детали.Если по какой – либо причине описание изделия отсутствует, то для ознакомления с ним используют литературу с описанием аналогичных изделий.

Разработка планировки. Прежде чем начинать вычерчивание деталей нужно установить количество изображений каждой детали, необходимое для выявления её формы, и выбрать формат чертежа. Размер формата определяют в зависимости от сложности детали, количества изображений и масштаба. После этого анализируют возможность уменьшения числа изображений до необходимого минимума.

Выполнение чертежей. Под чертежом детали понимают конструкторский документ, содержащий изображение детали и другие данные, необходимые для ее изготовления и контроля. Наряду с изображениями формы всех элементов детали и их размерами рабочий чертеж в общем случае содержит также следующие данные: обозначение шероховатости поверхностей, установленные ГОСТ 2.309-73; обозначение покрытий, термической и других видов обработки, установленные ГОСТ 2.310-68; текстовую часть, состоящую из технических требований и технических характеристик, надписи и таблицы с размерами и другими параметрами, техническими требованиями, условными обозначениями, правила нанесения которых установлены ГОСТ 2.316-68.

Выше указывалось, что количество изображений детали на чертеже должно быть наименьшим, но обеспечивающим полное представление о предмете при применении установленных в соответствующих стандартах условных обозначений, знаков и надписей. Главное изображение детали выбирают с учетом технологии ее изготовления. Если в процессе изготовления детали одно из ее положений заведомо является преобладающим, то на главном виде деталь рекомендуется показывать в этом положении. Планки, линейки, валики, оси и т.п. рекомендуется располагать на чертеже горизонтально, а корпуса, кронштейны и т.п. – основанием вниз. Если деталь сложной конструкции в процессе изготовления не имеет заведомо преобладающего положения, то за главное изображение таких деталей принимают их расположение в готовом изделии – приборе, машине. Чертеж детали должен обязательно включать в себя сечения и разрезы, необходимые для полного выявления внутренней формы детали. Количество изображений на рабочем чертеже, как правило, не совпадает с количеством изображений этой же детали на сборочном чертеже.

Масштаб для каждого чертежа детали устанавливается вне зависимости от масштаба сборочного чертежа. Не обязательно изображать все детали в одном масштабе. Мелкие детали следует увеличивать, а крупные и несложные – уменьшать, чтобы поле чертежа было использовано не менее чем на 30-40%. Масштабы увеличения и уменьшения берутся по ГОСТ 2.302-68.

Рабочий чертеж детали должен обязательно содержать сведения о материале. Марка материала с указанием соответствующего ГОСТа вносится в графу основной надписи.

Нанесение размеров. Размеры наносят, руководствуясь правилами ГОСТ 2.307-68. Рабочие чертежи должны содержать все размеры необходимые для изготовления и контроля детали.Для любой детали количество необходимых размеров должно быть минимальным, но достаточным, чтобы определить величины всех её элементов.

При деталировании важно увязывать размеры сопрягаемых элементов - сопряженные размеры. Сопряженными называются размеры, обеспечивающие взаимное положение двух или нескольких деталей в сборочной единице. Размеры на сопрягаемые элементы детали должны быть согласованы с соответствующими элементами другой детали, находящейся во взаимодействии. Размеры, не связанные с размерами других деталей, называются свободными. На чертеже каждой детали должны быть проставлены все необходимые размеры независимо от того, есть ли такие же размеры на чертежах сопряженных деталей или нет.

Все размеры должны быть правильно ориентированы относительно основной надписи.

Простановка размеров в системе КОМПАС-3D производится автоматически, что значительно сокращает время выполнения задания.

Шероховатость поверхностей. Шероховатостью называют совокупность неровностей поверхности с относительно малыми шагами, выделенную с помощью базовой длины l. Высотные параметры шероховатости обозначаются Rа – среднее отклонение профиля в пределах базовой длины и Rz – высота микронеровностей, полученная по десяти точкам (пяти максимумам и пяти минимумам) в пределах базовой длины. Значения Rа и Rz зависят от способа обработки поверхностей. Шероховатости поверхностей некоторых типовых деталей приведены в приложении И.

Сборочный чертеж

Сборочный чертеж (ГОСТ 2.102.-68) – это графический конструкторский документ, содержащий изображение сборочной единицы и другие данные, необходимые для ее сборки (изготовления) и контроля.

Учебный сборочный чертеж должен содержать:

- необходимое количество изображений сборочной единицы (видов, разрезов, сечений), позволяющих отчетливо представить конструкцию, расположение и взаимосвязь всех частей, составляющих сборочную единицу;

- номера позиций составных частей, входящих в сборочную единицу;

- габаритные, установочные, присоединительные, а также необходимые сопрягаемые и справочные размеры.

Последовательность выполнения сборочного чертежа:

- ознакомление со сборочной единицей;

- выполнение эскизов деталей (кроме стандартных), входящих в сборочную единицу;

- составление спецификации;

- определение необходимого и достаточного числа изображений сборочной единицы;

- выбор масштаба изображений;

- выбор формата;

- последовательное вычерчивание всех изображений изделия;

- нанесение номеров позиций составных частей изделия;

- нанесение габаритных, установочных, присоединительных, а также необходимых сопрягаемых справочных размеров;

- заполнение основной надписи.

Ознакомление со сборочной единицей. Имея сборочную единицу в натуре необходимо выяснить следующее:

- назначение, принцип работы и конструкцию изделия, т.е. из каких деталей состоит изделие, их функции, способы соединения между собой;

- порядок сборки и разборки изделия;

- наличие в изделии стандартных деталей не подлежащих эскизированию.

Выполнение эскизов деталей. Эскиз детали – это чертеж, выполненный от руки, без точного соблюдения стандартного масштаба, но с соблюдением пропорций между размерами отдельных элементов детали. Эскизы обычно служат основанием для выполнения чертежей.

По содержанию эскиз ничем не отличается от чертежа детали и выполняется с соблюдением всех правил и условностей, предусмотренных государственными стандартами. Снимая эскизы с готовых деталей, студент усваивает правила составления чертежа и простановки размеров и знакомится с конструкцией простых деталей и частично с технологией их изготовления.

Эскиз детали должен отвечать следующим требованиям:

- быть чисто и тщательно выполненным (нельзя рассматривать эскиз как черновик);

- содержать необходимое число изображений, дающих полное представление о конструкции детали;

- иметь необходимые для изготовления детали размеры;

- содержать сведения о материале, из которого изготовлена деталь.

На эскизах не изображаются дефекты деталей, появившиеся в процессе изготовления детали или в процессе её эксплуатации.

Эскизы выполняют на листах клетчатой писчей бумаги, близких по размерам к стандартным форматам А4 (297х210), А3 (297х420). Эскизы выполняют без помощи чертежных инструментов, от руки, поэтому для проведения прямых линий необходимо максимально использовать линовку бумаги, а для проведения дуг окружностей разрешается пользоваться циркулем с последующей обводкой этих дуг мягким карандашом.

Перед выполнением эскиза какой – либо детали необходимо:

- подробно осмотреть деталь, выяснить форму всех ее внутренних и наружных элементов;

- выяснить в каком положении деталь находится в изделии (рабочее положение) или обрабатывается на станке (положение при обработке):

- выбрать необходимое количество изображений (видов, разрезов, сечений и выносных элементов), необходимых для полного представления о форме детали;

- выбрать главное изображение;

- выяснить последовательность изготовления элементов детали для того, чтобы при нанесении размеров более рационально проставить их, учитывая технологию изготовления.

Выполнение эскизов деталей с натуры сводится к следующим основным этапам:

- подготовка к выполнению эскиза;

- выполнение изображений детали;

- нанесение размерных линий;

- измерение детали и нанесение размерных чисел;

- оформление эскиза (обводка, заполнение основной надписи).

Пример выполнения эскиза приведен в приложении Н.

Составление спецификации. Спецификация является основным документом сборочной единицы и определяет ее состав. Она выполняется на отдельном листе формата А4 и представляет собой таблицу. В общем случае спецификация состоит из следующих разделов, располагающихся в строгой последовательности: «Документация», «Сборочные единицы», «Детали», «Стандартные изделия». Наименование каждого раздела указывают в виде заголовка в графе: «Наименование». Наличие этих разделов зависит от состава изделия.

Ниже указано содержание каждого раздела и граф спецификации.

В графе «Формат» - указывают формат документов (А3, А4, б/ч – для деталей на которые чертеж отсутствует). Для деталей, записанных в разделе «Стандартные изделия» графу не заполняют.

Графа «Зона» на учебных чертежах не заполняется.

В графе «Поз.» - указывают порядковые номера составных частей изделия. Для раздела «Документация» графу не заполняют.

В графе «Обозначение» - указывают обозначение конструкторских документов (эскизов деталей и чертежа сборочной единицы), которое присутствует в основной надписи соответствующего чертежа.

В графу «Наименование» последовательно вносят названия разделов:

- «Документация» - в раздел вносят наименование документа на данное специфицируемое изделие. В нашем случае: «Сборочный чертеж».

- «Сборочные единицы» - в раздел вносят сборочные единицы, непосредственно входящие в специфицируемое изделие (в учебных чертежах этот раздел часто отсутствует).

- «Детали» - в раздел записывают наименование нестандартных деталей.

- «Стандартные изделия» - в раздел записывают наименование и обозначения стандартных деталей. Располагают их в алфавитном порядке наименований, например: Болт М24Х200 ГОСТ 7811-70

Гайка М24 ГОСТ 2524-70

В графе «Кол.» указывают количество деталей данной позиции.

Более подробные сведения о заполнении спецификации изложены в ГОСТ 2.108-68.

Пример выполнения спецификации показан в приложении Ж.

Выбор количества изображений сборочного чертежа. При определении количества изображений сборочной единицы необходимо руководствоваться следующими соображениями: количество изображений должно быть минимальным, но достаточным, чтобы получить полное представление как о конструкции всего изделия в целом, так и о форме его отдельных составных частей.

Устанавливая главное изображение (главный вид) изделия, необходимо помнить, что на этом виде сборочная единица изображается в рабочем положении. Обычно на месте главного вида дают полный разрез сборочной единицы или сочетание половины вида с половиной разреза. Если для выявления конфигурации каких – либо деталей или характера их соединений основных изображений на чертеже сборочной единицы недостаточно следует дать необходимые сечения, разрезы или дополнительные виды. Эти изображения размещаются на свободном поле чертежа.

Масштаб сборочного чертежа. При выборе масштаба изображений сборочной единицы, предпочтение отдается изображению изделия в натуральную величину (т.е. масштаб 1:1). Однако для изделий небольших или весьма больших размеров следует использовать один из стандартных масштабов уменьшения или увеличения.

Дополнительные изображения (виды, разрезы, сечения, выносные элементы) могут вычерчиваться в масштабе, отличающемся от основного масштаба чертежа. В этом случае рядом с обозначением дополнительного изображения необходимо в скобках указать масштаб, например: А-А(2:1)

Последовательность вычерчивания сборочного чертежа. В целях экономии времени сборочный чертеж рекомендуется выполнять в следующей последовательности.

Сначала определяют положение и проводят осевые линии. Затем по эскизу вычерчивают основную деталь сборочной единицы (корпус, основание и т.п.) последовательно на главном виде и на остальных основных изображениях изделия. Далее вычерчивают деталь смежную с основной (например, клапан), в той же последовательности, что и основную деталь. И так поступают со всеми составными частями изделия, пока не нанесут их на все изображения.

Иногда студенты принимают другой порядок построения изображений: вначале полностью вычерчивают главный вид изделия, затем полностью вид сверху и т.д. в этом случае приходится работать с эскизами всех деталей сразу, что менее удобно. Более рационален способ, при котором вычерчивают последовательно сначала одну деталь на всех изображениях изделия, а затем переходят ко второй детали, к третьей и т.д. Работа с эскизом одной детали концентрирует внимание на этой детали и способствует уменьшению возможных ошибок в изображении форм деталей.

Продолжая работу, вычерчивают необходимые дополнительные изображения: виды, разрезы, сечения, выносные элементы и т.д. Выполняют штриховку в разрезах и сечениях. Следует помнить, что штриховка одной и той же детали на всех ее разрезах и сечениях всегда выполняется с наклоном в одну и ту же сторону, причем расстояние между линиями штриховки должно быть одинаковым. При стыке в разрезе или сечении поверхностей разных деталей, наклон линий штриховки следует проводить для одной детали вправо, а для другой влево (встречная штриховка). Для смежных сечений трех или более деталей следует разнообразить штриховку, изменяя ее частоту или сдвигая линии штриховки.

Нанесение номеров позиций составных частей изделия. Для каждой составной части изделия в соответствии со спецификацией наносят номер позиции. Номера позиций помещают на полках линий – выносок. Номера позиций наносятся на чертеже, как правило, один раз. Номера позиций располагают параллельно основной надписи чертежа и группируют их в колонки по горизонтали или по вертикали. Линии – выноски не должны пересекаться между собой, не должны быть параллельны линиям штриховки, и, по возможности не должны пересекать изображений других составных частей и размерных линий чертежа.

Такая связь между номерами позиций в спецификации и на чертеже облегчает отыскание изображений соответствующих деталей и определение их формы.

Нанесение размеров сборочного чертежа. Сборочные чертежи должны иметь следующие группы размеров: эксплуатационные, установочные и присоединительные и габаритные.

Эксплуатационные размеры характеризуют изделие с производственной точки зрения. Они являются его параметрами. Например, для вентиля таким размером является диаметр трубопровода, определяющий его пропускную способность.

Установочные и присоединительные размеры должны обеспечить установку всего изделия на месте его работы. Например, для вентиля к таким размерам относят все размеры нижнего и бокового фланцев, т.к. этими фланцами вентиль соединяется с трубопроводами.

Габаритные размеры определяют общую длину, ширину и высоту изделия. Если какой – либо из этих размеров изделия имеет переменное значение, то на чертеже наносят два значения данного размера. Например, высота вентиля имеет два значения: при закрытом положении клапана – минимальное значение и при полностью открытом положении клапана – максимальное значение.

Установочные, присоединительные и габаритные размеры считаются для сборочных чертежей справочными, так как не подлежат выполнению по данному чертежу, что ого