Введение

19 апреля 1970 года были произведены первые шесть автомобилей

ВАЗ-2101 на который устанавливали двигатели объёмом 1.2,

который получил маркировку 2101, но спустя 4 года на ВАЗ-2101 уже устанавливали двигатели объёмом 1.3 который получил маркировку 21011.

Последующим двигатель объёмом 1.3 устанавливался на ваз-2102 который начел выпускаться в 1972 году, а также он устанавливался на других моделях ваз.

Также в 1972 году начел выпускаться автомобиль ВАЗ-2103 на который устанавливали двигатели объёмом 1.5 также он устанавливался на других моделях ваз.

В 1976 с конвейера сошла шестая модель ваз (ваз-2106) на который устанавливали двигатели объёмом 1.6, также он устанавливался на ваз-2107

(в 1982 с конвейера сошла седьмая модель), но с 2007 года на ваз-2107

устанавливали двигатели объёмом 1.5, 1.6 с распределённым впрыском (инжектор).

ВАЗ-2121 (нива) выпускается 5 апреля 1977 объёмом двигателя составлял 1.7 и выпускается настоящее время.

ВАЗ-2108 «Спутник» выпускается с в 1984 года объёмом двигателя составлял 1.3

ВАЗ-2109 «Спутник»/Samara выпускается с в 1987 года объёмом двигателя составлял 1.5

ВАЗ-2110 выпускается с в 1996 года объёмом составлял

1.5, 8-клапоным и 1.6, 16-клапоным двигателем также последующие модели с объемом 1.5 и 1.6 8-клапоным двигателем устанавливались на модели ВАЗ-2111, ВАЗ-2113, ВАЗ-2114,ВАЗ-2115 и на другие модели, а

Двигатель с объемом 1.5 и 1.6, 16-клапоным устанавливались на модели

ВАЗ-2112, ВАЗ-2170 и на другие модели а также на модели ваз-2111и

Ваз-2114 устанавливались также и 16-клапоные двигатель и на другие модели.

Целью данной работы является – разработать участок по ремонту двигателей ваз

Задачи работы:

1.Подобрать оборудование

2. Разработать план участка

3. Произвести ращёты

Теоретическая часть

Назначение двигателя заключается в преобразовании химической энергии топлива в механическую работу. На современных сельскохозяйственных тракторах и автомобилях устанавливают преимущественно поршневые двигатели внутреннего сгорания, являющиеся тепловыми двигателями, в которых используется работа расширения газообразных продуктов сгорания топлива, сжигаемого в камерах сгорания двигателя.

История создания и развития двигателей внутреннего сгорания насчитывает порядка 130 лет, за это время создано множество конструкций, и реализованы различные принципы действия. Ниже приведена классификация поршневых двигателей внутреннего сгорания.

На автомобили ваз устанавливали двигатели 4 такные, на первые модели устанавливали 8 клапанные головки блока цилиндров, а последующим 16 клапанные двигатели,

Любой двигатель состоит из кшм, грм, системы смазки.

Кривошипно-шатунный механизм служит для преобразования прямолинейного возвратно-поступательного движения поршней во вращательное движение коленчатого вала. К нему относятся: блок, цилиндров, головка блока цилиндров, поршни с компрессионными и маслосъемными кольцами, поршневые пальцы, шатуны, коленчатый вал, коренные и шатунные подшипники, маховик и поддон.

Блок цилиндров двигателя автомобиля ВАЗ типа блок-картер отливается из специального высокопрочного низколегированного чугуна вместе с цилиндрами, внутренние поверхности которых обработаны хонингованием. Для увеличения, жесткости конструкции нижняя плоскость блока расположена на 50 мм ниже оси колёнчатого вала, а в зонах опор коренных подшипников имеются оребренные перегородки. Пространство между наружной поверхностью стенок цилиндров и внутренней поверхностью стенок блока образует рубашку. В поперечных перегородках нижней части блока расположены пять опор коренных подшипников коленчатого вала. Крышки коренных подшипников невзаимозаменяемые и для правильной сборки пронумерованы. Снизу блок закрывается стальным штампованным поддоном, в котором находится необходимый запас масла. Впереди блока размещены детали привода распределительного вала, закрываемые крышками.

Головки блоков цилиндров двигателей отливаются из алюминиевого сплава, они являются общими для всех цилиндров. В головках выполнена основная часть камеры сгорания, в них имеются также впускные и выпускные каналы и резьбовые отверстия для установки свечей зажигания. Двойные стенки головки образуют пространство, соединенное с рубашкой охлаждения цилиндров, в нем циркулирует охлаждающая жидкость. Головка крепится к блоку цилиндров болтами или шпильками.

Поршень служит для восприятия силы давления газов и передачи ее через поршневой палец и шатун на коленчатый вал.

Поршни двигателя отливаются из алюминиевых сплавов. У поршня различают две части: головку и юбку. Днище головки образует нижнюю часть камеры сгорания и воспринимает давление газов при их расширении. В головке выполнены канавки, в которые устанавливаются поршневые кольца.

Юбкой называется нижняя часть поршня, которая служит для направления его движения в цилиндре.

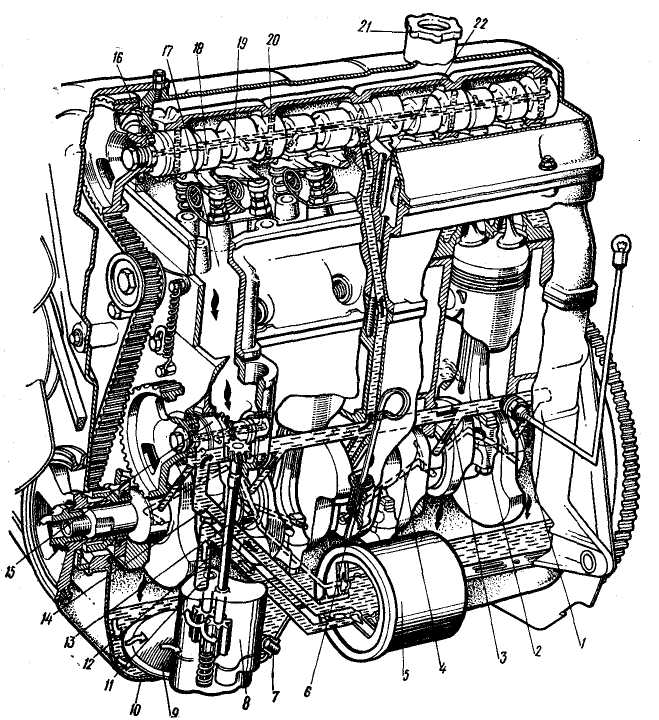

Рис. 2. Детали кривошипно-шатунного механизма двигателя автомобиля ВАЗ: 1 - коленчатый вал; 2 — вкладыш подшипника нижней головки шатуна; 3 — поршневой палец; 4— шатун; 5 — болт крышки шатуна; 6 — крышка нижней головки шатуна;7—головка поршня; 8 — бобышка; 9— лунки; 10— маховик; 11— подшипник ведущего вала коробки передач; 12— зубчатый венец маховика; 13 — упорное полукольцо;14 - вкладыши первого, второго, четвертого и пятого коренных подшипников; 15-вкладыши третьего (центрального) коренного подшипника; 16 — компрессионные кольца;17—расширительная пружина; 18 — маслосъемное кольцо; А — противовес; Б- шатунная шейка; В — коренная шейка.

Вследствие неодинакового расширения головки и юбки (головка больше нагревается, а поэтому и больше расширяется) диаметр головки делают меньше диаметра юбки. Юбка поршня в поперечном сечении овальная с меньшей осью овала в плоскости поршневого пальца и большей — в плоскости действия боковых сил, что дает возможность уменьшить зазор между поршнем и цилиндром и исключить стуки при работе холодного двигателя. В средней части поршня в юбке имеются две бобышки 8 для установки поршневого пальца 3.

На днищах поршней двигателя автомобиля ВАЗ выфрезерованы лунки 9 для предотвращения повреждения деталей механизма газораспределения и самого поршня.

Поршневые кольца, изготовляемые из специального чугуна, имеют разрезы (замки). Два верхних кольца 16 (рис. 2 ) являются компрессионными, они служат для уменьшения утечки газов. Верхнее компрессионное кольцо хромировано, что повышает его износостойкость и предотвращает появление задиров на гильзах цилиндров, нижнее - фосфатировано.

Третье поршневое кольцо 18 — маслосъемное, на наружной поверхности оно имеет проточку и несколько щелевидных прорезей для отвода излишнего масла, снимаемого со стенок цилиндра, во внутреннюю полость поршня. На внутренней поверхности маслосъемного кольца проточена канавка, в которую устанавливается стальная расширительная пружина 17.

Поршневой палец 3 (рис. 2) служит для шарнирного соединения поршня с шатуном. Он выполнен пустотелым и изготовлен из стали, наружная поверхность его цементирована или закалена токами высокой частоты.

От продольного перемещения, в результате которого могут возникнуть задиры на стенках цилиндров, поршневой палец в двигателе ВАЗ зафиксирован в верхней головке шатуна путем горячей посадки.

Шатун соединяет поршень с шатунной шейкой коленчатого вала. Он служит для передачи сил давления газов от поршня на коленчатый вал при рабочем ходе, а при осуществлении вспомогательных тактов — усилий от коленчатого вала к поршню. Он представляет собой стержень двутаврового сечения с верхней и нижней головками. Нижняя головка делается разъемной, в нее вставлены тонкостенные вкладыши 2.

Коленчатый вал 1 (рис.2) двигателя ВАЗ — пятиопорный, отливается из специального высокопрочного чугуна и устанавливается в коренных подшипниках, имеющих вкладыши 14 и 15. Вкладыши сталеалюминиевые. Они состоят из двух одинаковых половин, которые от проворачивания удерживаются выступами, входящими в соответствующие пазы. Для разгрузки коренных подшипников от действия центробежных сил служат противовесы А, отливаемые вместе с валом. В коренных шейках В, щеках и шатунных шейках Б просверлены каналы для подвода масла к шатунным подшипникам, па переднем конце вала двигателя установлены два шкива, от одного из них с помощью зубчатой ременной передачи осуществляется привод распределительного вала, а также масляного насоса и распределителя зажигания, а от другого обычным клиновым ремнем приводятся вентилятор с центробежным водяным насосом и генератор.

Все эти детали установлены на сегментных шпонках и закреплены храповиком, ввернутым в передний торец вала. Храповик служит для проворачивания коленчатого вала пусковой рукояткой. На заднем конце коленчатого вала установлен чугунный маховик 10. Передний и задний концы коленчатого вала, выходящие из блока, уплотнены резиновыми сальниками. Отвод масла от сальников достигается с помощью маслосгонной резьбы, выполненной на задней шейке вала.

Маховик 10 (см. рис. 2) служит для вывода поршней из мертвых точек, обеспечения; равномерного вращения коленчатого вала, кроме того, способствует за счет своей массы плавному троганию автомобиля. На его обод напрессован стальной зубчатый венец, с помощью которого осуществляется пуск двигателя стартером.

Механизм Кшм всех моделях вазовских двигателях не чем не отличается. Он отличается только диаметром поршня, размером шатуна, ходом коленчатого вала.

Принцип действие кшм: поршень движется в нмт, топливо поступает. После этого поршень движется в вмт и сжимает смесь. Происходит воспламенение и поршень движется в нмт. Вот принцип действия кшм.

Механизм грм – переназначен для впуска горючий смеси и выпуска отработанных газов.

У двигателей он состоит из распределительного вала (рис.3), рычагов 18 с пружинами 17, впускных 2 и выпускных 19 клапанов с пружинами 7 и 8 и деталями их крепления 5, 6, 9 и 10, деталей привода.

Пятиопорный чугунный распределительный вал с восемью кулачками установлен в корпусе 13, выполненном из алюминиевого сплава и прикрепленном к головке блока цилиндров шпильками с гайками. Распределительный вал приводится во вращение от шкива коленчатого вала посредством зубчатого ремня 10, который одновременно через шкив 13 осуществляет привод масляного насоса, распределителя зажигания и топливного насоса. Шкивы коленчатого и распределительного валов, вала привода масляного насоса зубчатые.

Для натяжения зубчатого ремня имеется натяжной ролик 7, установленный на передвижном кронштейне 11. Ременная передача снаружи закрыта тремя пластмассовыми крышками 3, 5 и 8, детали ее работают без смазки.

Рычаг силой упругости пружины 17 прижат к торцу стержня клапана и сферической поверхности регулировочного болта 14, ввернутого в стальную втулку 15 головки блока цилиндров.

Впускные 2 и выпускные 19 клапаны расположены наклонно в один ряд. Впускной клапан целиком изготовлен из хромоникельмолибденовой стали, а выпускной - из хромоникельмолибденового стержня и приваренной к нему тарелки из хромоникельмарганцевой стали, причем на рабочую поверхность (фаску) тарелки наплавлен жаростойкий сплав.

Рис. 3. Механизм газораспределения двигателя автомобиля ВАЗ-2105:

1- стопорное кольцо; 2 — впускной клапан; 3 — направляющая втулка впускного клапана; 4 — маслоотражательный колпачок; 5 — опорная шайба наружной пружины; 6— опорная шайба внутренней пружины; 7 — внутренняя пружина; 8 — наружная пружина; 9 — опорная тарелка пружин; 10 — сухари; 11 — распределительный вал; 12 — упорный фланец; 13 — корпус подшипников распределительного вала; 14 — регулировочный болт; 15 — втулка; 16 — контргайка; 17 — шпилечная пружина рычага привода клапана; 18 — рычаг привода клапана; 19 — выпускной клапан; 20 — направляющая втулка выпускного клапана; А — опорная шейка распределительного вала; Б — кулачок открытия выпускного клапана; В — кулачок открытия впускного клапана

Для лучшего наполнения цилиндров горючей смесью головки впускных клапанов имеют больший диаметр, нежели выпускных. Седла клапанов, запрессованные в гнезда головки цилиндров, изготовлены из жаропрочного чугуна. Фаски тарелок клапанов и их седел имеют коническую форму; плотность прилегания тарелок клапанов к седлам достигается путем их шлифовки и последующей притирки.

Стержни клапанов перемещаются в чугунных направляющих втулках 3 и 20, запрессованных в головку блока цилиндров. У каждого клапана на стержне имеются две пружины — наружная 8 и внутренняя 7. Установка двух пружин уменьшает вибрацию клапана при высоких частотах вращения распределительного вала и предупреждает падение клапана в цилиндр в случае поломки одной из пружин. Пружины удерживаются опорной тарелкой 9, закрепленной на стержне входящим в его выточку разъемными сухарями 10, имеющими в сложенном виде форму усеченного конуса.

Работа механизма газораспределения происходит следующим образом. При вращении распределительного вала его кулачок набегает на рычаг 18,который, поворачиваясь на сферической опоре регулировочного болта, другим концом нажимает на стержень |клапана и открывает его. При дальнейшем повороте вала кулачок сходит с рычага, и последний возвращается в исходное положение, клапан под действием пружин 7 и 8 закрывается. Между рычагом и затылком кулачка распределительного вала устанавливают тепловой зазор, который обеспечивает плотное закрытие клапана при его удлинении вследствие нагрева во время работы двигателя. При отсутствии или недостаточной величине зазора нарушаются фазы газораспределения, происходит неплотная посадка тарелки клапана в седло и, как следствие, пропуск газов, снижение мощности, быстрое обгорание фаски тарелки клапана. Восстановление зазора производится вращением регулировочного болта 14 при ослабленной контргайке

Принцип действия грм: при вращение коленчатого вала, при помощи звездочек или шестерёнок, вращается распредвал затем при вращение кулачком распледвала открывает клапан для впуска горючий смеси и выпуска отработанных газов.

Поскольку на двигателе ваз устанавливали 8 клапанные и 16 клапанные головки блока цилиндров а системы грм различаться мы разберём устройство обоих систем.

Что входит в грм: клапана впускные и выпускные(на 1 цилиндр идет по 1 клапану впускному и выпускному и также впускной, больше чем выпускной), устанавливались на автомобили ваз 2108 и последующие модели с 8 клапанными головками блока цилиндров, а также в последующем на автомобилях ваз 2107 люксовых версиях место жёстких толкателей гидрокомпесаторы, привод распределительного вала шестерни или звездочки, также натежители

Грм 16 клапанного головки блока цилиндров(рис.4) практически ничем не отличается отличатся числим клапанов (на 1 цилиндр идет по 2 клапана впускного и выпускного) также на 16 клапанный головки блока цилиндров

Два распределительных вала, также гидркомпесаторы вот и все отличия Грм 8 клапанный головки блока цилиндров от Грм 16 клапанного головки блока цилиндров.

Рис.4

Описание рис.4: 1)впускной клапан; 2)головка цилиндров; 3) распределительный вал впускных клапанов; 4) тарелка пружины клапана; 5) маслоотражательный колпачок; 6) наружная пружина клапана; 7)распределительный вал выпускных клапанов; 8) гидротолкатель; 9)сухарь клапана; 10) выпускной клапан; 11)внутренняя пружина клапана; 12) опорная шайба пружины клапана.

В работающем двигателе значительное число деталей, передающих различные усилия, находится в соприкосновении и перемещается друг относительно друга. На преодоление возникающих при этом сил трения тратится часть мощности двигателя; кроме того трение приводит к нагреванию и износу деталей поэтому их необходимо смазывать, мы рассмотрим систему смазки(рис.5).

Система смазки предназначена для: смазки деталей, вращающих а также для дополнительного охлаждения деталей защиты от коррозий.

Принцип действия: масло хранился в поддоне через заборник с фильтром жёсткой очисткой масло поступает в масленой насос затем в фильтр тонкой очисткой поступает на масленые каналы калечного вала на шатуны на поршень и за тем по каналам в гбц в каналы распределительных валов а затем все стекают по масло сливу в поддон.

Рис.5

Описание рис.5: 1) масленый насос, 2) масленый картер, 3) перепускной клапан масленого насоса, 4) термоклапан, 5) центральная масленая магистраль, 6)масленой фильтр, 7,8,10,11,12,14,17,18,19) каналы подачи масла, 9) штуцер термоклапона отвода масла в радиатор,13) крышка масленой горловины, 15,21) щип уровня масла, 16) датчик давления масла,

20) коленчатой вал, 23)пробка слива масла.

Для создания наилучших условий для работы перемещающихся деталей двигателя; необходимо максимально уменьшить силу трения. Этого достигают применением антифрикционных сплавов; улучшением качества обработки рабочих поверхностей, применением подшипника качения. Главным и наиболее эффективным способом уменьшения силы трения является введение слоя смазки между трущимися поверхностями. Масляная пленка, находящаяся между трущимися поверхностями, заменяет непосредственное трение рабочих поверхностей деталей трением слоев смазки между собой. Кроме того, смазка охлаждает смазываемые детали, уносит твердые частицы, образующиеся в результате износа трущихся поверхностей, предохраняет детали от коррозии, уплотняет зазоры,

В двигателе изучаемого автомобиля применяют комбинированную систему смазки, при которой наиболее нагруженные детали смазываются под давлением, а остальные — направленным разбрызгиванием масла, а также маслом, вытекающим из зазоров между сопряженными деталями.

В двигателе автомобилей Ваз (рис. 6) смазку под давлением получают коренные и шатунные подшипники коленчатого вала, подшипники и кулачки распределительного вала, подшипники вала привода топливного насоса и распределителя зажигания.

В систему смазки входят шестеренный масляный насос, фильтр (маслоочиститель), масляный поддон картера, маслозаливная горловина, стержень для измерения уровня масла и контрольные приборы— датчик и указатель давления масла. Для осуществления циркуляции масла в картере (блоке цилиндров), коленчатом и распределительном валах, коромыслах выполнены специальные масляные каналы. К системе смазки относится также устройство для вентиляции картера.

Рис. 6. Схема системы смазки двигателя автомобиля ВАЗ-2106: 1 — датчик указателя давления масла; 2 — главная масляная магистраль; 3 — канал подхода масла к коренному подшипнику; 4 — канал подвода масла к шатунному подшипнику; 5 — масляный фильтр; 6 — маслоизмерительный стержень; 7 — пробка сливного отверстия; 8 — шестеренный масляный насос; 9 — маслоприемник; 10 — масляный поддон; 11 — канал подвода масла от насоса к фильтру; 12 — канал подвода масла к приводу масляного насоса; 13 - вал привода масляного насоса; 14 — канал подвода масла из фильтра в главную масляную магистраль; 15 — привод масляного насоса; 16 — сальник; П — канал для стока масла в картер; 18 — канал в кулачке распределительного вала; 19 — канал в распределительном вале; 20 — канал в опорной шейке распределительного вала; 21 — крышка маслозаливной горловины; 22 — канал подвода масла к распределительному валу.

Шестерённый масляный насос служит для создания давления масла в системе подачи его к трущимся поверхностям деталей.

Шестеренный масляный насос двигателя автомобилей ВАЗ состоит из корпуса, в котором установлены две шестерни: ведущая и ведомая. Ведомая шестерня свободно вращается на оси, а ведущая жестко закреплена на валу, на другом конце которого находится шестерня вала привода, входящая в зацепление с винтовой шестерней дополнительного вала, получающего вращение от коленчатого вала двигателя.

Масляный фильтр служит для очистки масла от продуктов износа и других загрязнений. На двигателе ВАЗ применяется неразборный масляный фильтр, состоящий из корпуса, в котором установлены фильтрующий элемент (основная часть которого бумажная, а дополнительная — из искусственного вискозного волокна), перепускной и противодренажный клапаны. Последний представляет собой манжету из маслостойкой резины, которая свободно пропускает масло в корпус фильтра, но не позволяет ему вытекать из корпуса в поддон картера при неработающем двигателе. Такое устройство способствует постоянному сохранению запаса масла в корпусе фильтра и каналах, что, в свою очередь, обеспечивает подачу масла к трущимся поверхностям сразу после пуска двигателя. Перепускной клапан дает возможность неочищенному маслу поступать к смазываемым поверхностям.

Вентиляция картера необходима для поддержания в нем нормального давления и удаления паров бензина и газов, прорывающихся через неплотности поршневых колец и вызывающих коррозию деталей, загрязнение и разжижение масла. Кроме того, попадающие в картер отработавшие газы повышают в нем давление, приводит к разрушению уплотнений и появлению течи масла работе двигателя.

В двигателе вентиляция картера осуществляется принудительно путем отсоса газов через вытяжной шланг и воздухоочиститель (минуя фильтрующий элемент) в цилиндры двигателя, где происходит их сгорание. Для очистки картерных газов от масла и смол в системе вентиляции имеется маслоотделитель. На двигателях ВАЗ отсос картерных газов в смесительную камеру карбюратора регулируется с помощью специального золотника 1 (рис. 7), расположенного на оси дроссельных заслонок карбюратора. При работе двигателя с малой частотой вращения коленчатого вала на холостом ходу картерные газы отсасываются в небольшом количестве через калиброванное отверстие 2 золотникового устройства. При открытии дроссельной заслонки вместе с ее осью поворачивается золотник и через имеющуюся в нем канавку сообщает шланг 5 отвода картерных газов непосредственно с за дроссельным пространством карбюратора. Разрежение в за дроссельном пространстве при этом падает, а на входе в карбюратор, наоборот, возрастает и основная часть картерных газов проходит через корпус воздушного фильтра, за счет чего увеличивается интенсивность вентиляции картера с возрастанием нагрузки на двигатель.

Рис. 7. Вентиляция картера двигателя автомобиля ВАЗ-2106; а— на малой частоте вращения холостого хода; б — при открытии дроссельной заслонки карбюратора; 1 — золотник; 2 — калиброванное отверстие; 3 — впускной трубопровод; 4 — дроссельная заслонка; 5 — шланг отвода газов в задроссельное пространство; 6 — карбюратор; 7 — воздухоочиститель; 8 — всасывающий патрубок; 9 — пламегаситель; 10 — шланг; 11 — крышка маслоотделителя; 12— маслоотделитель; 13— сливная трубка маслоотделителя

Расчетно - графическая часть

В данном проекте работы по ремонту двигателей Ваз организуются на специализированном рабочем месте. В условиях такой организации работ на данном рабочем месте выполняется ремонт одного двигателя или совокупность заранее определенных технологических операций что позволяет повысить производительность труда снизить требования к уровню квалификации рабочих и уменьшить за счет этого стоимость ремонта. Эта форма организации работ применяется на ремонтных заводах и в крупных мастерских.

3.1 Подбор технологического оборудования:

| № | Название оборудование | Количество Шт. | Габаритные размеры Мм. | |

| Помещение для мойки | ||||

| Керхер | 295x282 | |||

| Ванна | 600 x600 | |||

| Стеллаж для ветоши | 750 x1000 | |||

| Установка для мойки агрегатов | 4332×2200 | |||

| Мойка для промывки инструментов и деталей | 800×630 | |||

| Стеллажи для запчастей и деталей | 1000×500 | |||

| Помещение для разборки сборки двигателей | ||||

| Стенд для разборки и сборки двигателе | 1300×1000 | |||

| Верстак слесарный | 1390×685 | |||

| Поршневой компрессор | 2100×700 | |||

| Пресс гидравлический ручной настольный | 600×500 | |||

| Установка шлифовки фасок | 560×440 | |||

| Шкаф инструментальный | 1980×1110 | |||

| Мусорный бочек | 600×500 | |||

| Слесарные тиски | Установлен на верстаке | |||

| Газовый резак Tramp | Установлен на верстаке | |||

| Набор инструментов | - | |||

| Зажимка | - | |||

| Денанометричекий ключ | - | |||

| распылитель для смазки деталей двигателя | - | |||

| свечник | - | |||

| рассухариватель клапанов | - | |||

| съемник маслосъемных колпачков | - | |||

| компрессометр | - | |||

| щупы для регулировки клапанов | - | |||

| помещение для осмотра и замера деталей и выявление не исправных деталей | ||||

| Стеллажи для запчастей и деталей | 1000×500 | |||

| Стол контроля и сортировки деталей | 1950×700 | |||

| Универсальные центры для проверки валов | 1500×600 | |||

| Плита проверочная | 1000×630 | |||

| Ларь для обтирочных материалов | 1050х630 | |||

| Комната для переодевание и склад. | ||||

| Шкаф для одежды | 500×300 | |||

| Скамейка | 1500×300 | |||

| Раковина для умывание | 540×440 | |||

| Склад | 2500 × 2000 | |||

| Итого: | 37877×21182 | |||

Примерная схема расположения оборудования..

3.2. Расчет площади:

Производственную площадь определяют исходя из числа постов, площадей

занимаемых машинами, площади проходов и проездов.

Площадь участка рассчитывается по формуле: Fуч=Fоб • К;

где Fоб - суммарная площадь пола занимаемая технологическим

оборудованием, м2; К - коэффициент проходов и проездов (2).

Fрмi - площадь i-го рабочего места, м2.

Ращитаваем помещение для мойки.

Fрм1=0,3 • 0,28= 0,09м2 • 2 = 0,18 м2

Fрм2=0,6 • 0,6=0,36м2 • 2 = 0,72 м2

Fрм3=0,75 • 0,3 =0,08 м2 • 2 = 0,16 м2

Fрм4=4,332 • 2,2=9,5 м2 • 2 = 19м2

Fрм5=0,8 • 0,63=0,5м2 • 2 = 1 м2

Fрм6= 1• 0,5=0,5м2 • 2 = 1м2

Fуч=0,18+0,72+0,16+19+1+1=22,06 м2

помещение для мойки у нас получилось: 22,06 м2.

Ращитаваем Помещение для разборки сборки двигателей.

Fрм1=1,3 • 1= 1,3м2 • 2= 2,6 м2 • 2=5,2 м2

Fрм2= 1,39 • 0,685=0,95м2 • 2 = 1,9 м2 • 2=3,8 м2

Fрм3= 2,1•0,7 =1,47 м2 • 2 = 2,94 м2• 2=5,88 м2

Fрм4=0,6 • 0,5=0,3 м2 • 2 = 0,6 м2 • 2=1,2м2

Fрм5=0,56 • 0,44=0,25м2 • 2 = 0,5 м2• 2=1 м2

Fрм6= 1,98• 1,11=2,2м2 • 2 = 4,4 м2• 2=8,8м2

Fрм7=0,6 • 0,5=0,3 м2 • 2 = 0,6 м2 • 2=1,2м2

Fуч=5,2+3,8+5,88+1,2+1+8,8+1,2=26,08 м2

Помещение для разборки сборки двигателей у нас получилось: 26,08 м2.

Ращитаввем помещение для осмотра и замера деталей и выявление не исправных деталей.

Fрм1=1 • 0,5= 0,5м2 • 2 = 1 м2

Fрм2=1,95 • 0,7=1,4м2 • 2 = 2,8 м2

Fрм3= 1,5•0,6 =0,9 м2 • 2 = 1,8 м2

Fрм4=1 • 0,63=0,63 м2 • 2 = 1,26 м2

Fрм5=1,5 • 0,63=0,66м2 • 2 = 1,32 м2

Fуч=1+2,8+1,8+1,26+1,36=8,18 м2.

помещение для осмотра и замера деталей и выявление не исправных деталей у нас получилось:8,18 м2.

Ращитаввем Комната для переодевание и склад.

Fрм1=0,5 • 0,3= 0,15м2 • 4= 0,6 м2• 2 =1,2 м2

Fрм2=1,5 • 0,3=0,45м2 • 2 = 0,9 м2

Fрм3= 0,54•0,44 =0,24 м2 • 2 = 0,48 м2

Склад Fрм4=2,5 • 2=10 м2

Fуч=1,2+0,9+0,48+10=12,58 м2.

Комната для переодевание и склад у нас получилось:12,58 м2.

Мы рассчитали все помещения, теперь сложим сумму всех помещений и вычислим сумму участка

Fуч=22,06+26,08+8,18+12,58=68,9 м2.

Поскольку по строительном нормам мы 68,9 м2. Мы не можем участок взять,

Мы возьмем участок 72 м2. Длина: 12 м; Ширина: 6 м.

3.3. Расчет освещения:

Освещение может быть естественным и искусственным. Проектирование естественного освещения промышленных зданий должно базироваться на детальном изучении технологических или иных трудовых процессов выполняемых на проектируемом объекте, а также светоклиматических особенностей места строительства.

Расчет естественного освещения:

1. Выбирается тип естественного освещения:

Для участка по ремонту двигателя принимаю горизонтальное естественное

освещение

2. Выбор суммарной площади, по формуле ∑SСП = S • lмин • η0 / (100 • τ0 • r0 • KЗД); где, S - площадь помещения (м2); η0 - световая характеристика окна; lмин - нормативное номинальное значение при боковом освещении;

τ0 - общий коэффициент светопропускания; r0 - коэффициент, учитывающий влияние отражения света при боковом освещении; КЗД - коэффициент затенения окон противостоящим зданиям;

∑SСП = 72 • 1,5 • 9 / (100 • 0,35 • 1,5 • 1) = 19 (м2)

3. Рассчитывается высота окон помещения, по формуле

h0 = H – (hПОД+ hНАД); где, H – высота помещения (м)

hПОД – расстояние от пола до подоконника (0,8 – 1,2)

hНАД – надоконное расстояние (0,3 – 0,5)

h0 = 5,4 - (1,2 + 0,3) = 3,9, принимаем высота - 4,2 (м)

4. По высоте окна из п. 2.4.7.-МУ подбирают значение ширины исходя из координатной сетки окон: ширина окна: 2 м

5. Определяем площадь одного окна SОК (м2), по формуле

SОK = 4,2 • 2 = 8,4 (м2);

6. Число окон в помещении при боковом освещении определяется из выражения

n=∑SСП/SОK; n = 19 / 8,4 = 2,3, принимаем 2 окна.

Расчет искусственного освещения:

Для участка по ремонту двигателю принимают лампу накаливания

2. Выбор типа светильника: Светильник повышенной надежности против взрыва.Мощность: 150 Вт Напряжение: 220 В

3. Выбор высоты подвеса светильника НР: НР = 4

4. Выбор оптимального значения расстояния между светильниками LОПТ:

Lопт = 2,5

5. Принимаем схему размещения светильников: Шахматная

6. Определяем число рядов светильников, по формуле m = a / LОПТ; где, a – ширина помещения (м); m = 6 / 2,5 = 2,4

7. Находим расстояние от стен до светильников, по формуле

LСТ = (0,4…0,5) • LОПТ; LСТ = 0,5 • 2,4 = 1,2

8. Рассчитываем расстояние между рядами, по формуле

LA = a – 2 • LСТ / m – 1; LA = 6 – 2 • 1,2 / 2,4 – 1 = 2,6

9. Вычисляем расстояние между светильниками в ряду

LB = L2ОПТ / LA; LB = 2,42 / 2,6 = 2,2

10. Находим число светильников, по формуле

n1 = b – 2 • LСТ / LB + 1; где, n1 – число светильников по ряду b – длина помещения в м. n1 = 12 – 2 • 1,2 / 2,2 + 1 = 3 шт.

11. Определяем общее число светильников, по формуле

nC0 = n1 • m; nC0 = 3 • 2,4 = 7.

12. Определяем индекс помещения по формуле i = a • b / Н • (а + b);

i = 72 / 5,4 • 18 = 0,7

13. Находим коэффициент отражения стен и потолка PСТ и PПОТ в зависимости от характера отражающей поверхности. Коэффициент отражения рабочей поверхности обычно принимают равным 10 или 30%.

14. По нормам освещенности принимаем ЕМИН = 200

15. Находим коэффициент неравномерности распределения светового потока z: z = 1,2

16. Выбираем коэффициент запаса к: к = 1,5

17. Определяем расчетный световой поток одной лампы

ФЛ.Р. = Емин • S • к • z / nC0 • ηИСП; где, S - площадь помещения (м2);

ηИСП - коэффициент использования для светильников;

ФЛ.Р. = 200 • 72 • 1,5 • 1,2 / 7 • 25 = 148 (лм)

18. По таблице выбираем ближайшую по световому потоку лампу. При этом световой поток выбранной лампы не должен превышать расчетный более, чем на 20% или быть ниже расчетного более, чем на 10%.

Тип лампы: НВ Мощность: 15 Вт Световой поток при напряжении 220В

19. Определяем фактическую освещенность

ЕФАКТ = ЕМИН • ФЛ / ФЛ.Р.;

ЕФАКТ = 200 • 180 / 148 = 250

20. Рассчитываем установленную мощность

РУСТ = РЛ • n1; где, n1 - число ламп (зависит от типа выбранного светильника); РЛ - мощность выбранной лампы (Вт); РУCT = 15 • 3 = 45 (Вт)

21. Определяем удельную мощность, по формуле РУД = РУСТ / S;

РУД = 1500 / 70 = 21,4 (кВт)

22. Количество светильников - |НВ. |21,4 кВт |

|Количество: 7 | | Мощность: 15 Вт |

3.4. Расчет вентиляции:

Вентиляция предназначена для создания в производственных помещениях обмена воздуха, что улучшает в них санитарно - гигиенические условия. Во всех производственных помещениях ЛТБ применяется естественная вентиляция, а в ряде отделений или цехов также оборудуют те помещения, в которых по санитарно - гигиеническим требованиям часовая кратность воздуха установлена более трех.

Расчет естественной вентиляции:

По нормам промышленного проектирования все предприятия должны иметь сквозное естественное вентилирование. Площадь фрамуг или форточек берется в размере 2 - 4% от площади пола. Большие значения принимаются для помещений со значительным выделением пыли и газов. Данные по расчету сводим в таблицу.

|Отделение (участок) мастерской |Площадь пола |Отношение площади фрамуг (форточек) к площади |Площадь фрамуг или форточек | |пола | |Участок по ремонту двигателей |72м2 |0,02% |3,24м2.

Расчет искусственной вентиляции:

1. Рассчитываем величину воздухообмена, по формуле

WP= V • К; где, V - о бьем помещения (м3); К - кратность обмена воздуха;

WP = 400 • 2 = 800

2. По таблице подбираем соответствующий по производительности вентилятор и выписываем его основные технические данные: Тип электродвигателя: АО – 41 – 4; Число оборотов: 1500 об/мин

НВ = 68, ηВ = 0,55

3. Рассчитываем мощность электродвигателя, требуемую для привода вентилятора: N = WP • НВ • β / 3600 • 102 • ηВ; где, WP производительность вентилятора Р - коэффициент запаса мощности (β = 1,2... 1,5)

НВ - напор вентилятора ηВ - коэффициент полезного действия вентилятора

N = 2500 • 68 • 1,3 / 3600 • 102 • 0,55 = 1,09 кВт

4. Окончательная мощность электродвигателя

N0 = N • К0; где,К0 - коэффициент, учитывающий затраты мощности на первоначальный пуск вентилятора; К0 = 1,5 при N до 5 кВт и 1,4 при N от 5 до 10 кВт N0 = 0,51 • 1,5 = 0,765 кВ

Технологическая часть.

Мотор — «сердце» машины. Если он начинает барахлить, то и весь автомобиль начинает выдавать неисправности. Капитальный ремонт двигателя ВАЗ может понадобиться при небрежной эксплуатации авто, а именно: езда по пересеченной местности без асфальтированных дорог; чрезмерные нагрузки; несвоевременная замена масла; моторное масло в двигатель ВАЗ заливается не того предназначения; не соблюдается температурный режим. И это еще не все причины, которые могут привести к капремонту двигателя ВАЗ. Чтобы разобраться с поломкой, точнее определить ее вид, следует иметь под рукой специальное оборудование. При помощи него можно определить размер неприятности. Диагностике поддаются все узлы и агрегаты: система зажигания, система подачи топлива, измерение компрессии и т. д.

. Это, в свою очередь, очень даже полезно, ведь есть возможность приобрести знания в ремонте двигателя ВАЗ, существенно сэкономить деньги. Капремонт двигателя — это процесс, во время которого поломанные детали заменяются новыми. Для того чтобы это осуществить, необходимо предварительно двигатель извлечь и разобрать на составные элементы. Кстати, тут сразу стоит отметить тот факт, что довольно часто двигатель начинает плохо работать от перегре