Геометрический расчет конической передачи. Основные геометрические

Геометрический расчет конической передачи. Основные геометрические

параметры конической передачи показаны на рисунке:

Определим внешнюю высоту головки зуба шестерни и колеса:

hae 1 = (1 + | xe |) х me = (1 + 0,424) х 4 = 5,7 (мм)

hae 2 = (1 - | xe |) х me = (1 - 0,424) х 4 = 2,3 (мм)

Определим внешнюю высоту ножки зуба шестерни и колеса:

hfe 1 = (1,2 − | xe |) х me = (1,2 – 0,424) х 4 = 3,1 (мм)

hfe 2 = (1,2 + | xe |) х me = (1,2 + 0,424) х 4 = 6,5 (мм)

Определим внешнюю высоту зуба:

he = 2,2 х me = 2,2 х 4=8,8 (мм)

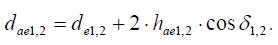

Определим внешний диаметр вершин зубьев:

dae 1 = 71 + 2 х 5,7 х cos(17,61) = 81,87 (мм)

dae 2 = 225 + 2 х 2,3 х cos(72,39) = 226,39 (мм)

Определим угол головки и ножки зуба для шестерни и колеса:

Определим угол головки и ножки зуба для шестерни и колеса:

Θ a 1 = Θ f2 = arctg (6,5/118) = 3,15 (град.)

Θ a 2 = Θ f1 = arctg (3,1/118) = 1,51 (град.)

Определим углы конуса впадины зубьев шестерни и колеса:

δ f 1 = δ1 - Θ f1 = 17,61 – 1,51 = 16,1 (град.)

δ f 2 = δ2 – Θ f2 = 72,39 – 3,15 = 69,24 (град.)

Определим углы конуса вершин зубьев шестерни и колеса:

δ а 1 = δ1 + Θ а1 = 17,61 + 3,15 = 20,76 (град.)

δ а 2 = δ2 + Θ а2 = 72,39 +1,51 = 73,9 (град.)

Определим расстояние от вершины конуса до плоскости вершин зубьев:

В1 = 0,5 х 225 – 5,7 х sin(17,61) = 110,78 (мм)

В2 = 0,5 х 71 – 2,3 х sin(72,39) = 33,31 (мм)

2.6 Определение сил в зацеплении.

2.6 Определение сил в зацеплении.

Силы в зацеплении конической передачи. Силы, действующие в зацеплении

конической прямозубой передачи, показаны на рисунке:

Схема соответствует случаю вращения шестеренки по часовой стрелке.

Окружная сила на шестеренке равна окружной силе на зубчатом колесе:

Ft =

Осевая сила на шестеренке равна радиальной силе на зубчатом колесе:

Fа1 = Fr2 = 3567,55 х tg(20) х sin(17,61) = 392,84 (Н)

Осевая сила на зубчатом колесе равна радиальной силе на шестеренке:

Fа2 = Fr1 = 3567,55 х tg(20) х cos(17,61) = 1238 (Н)

2.7 Смазка передачи.

2.7 Смазка передачи.

При окружной скорости колеса v = 0,3…12,0 м/с применяют картерный способ смазки.

Марку смазки выбирают согласно ГОСТ 17479.4-87.

Марка смазки: И-Г-С100

Рекомендуемое количество масла в зубчатых передачах 0,4…0,6 л на 1 кВт передаваемой мощности.

3.

ПРОЕКТИРОВАНИЕ ПЛОСКОРЕМЕННОЙ ПЕРЕДАЧИ

ПРОЕКТИРОВАНИЕ ПЛОСКОРЕМЕННОЙ ПЕРЕДАЧИ

Исходные данные:

P 1 = P I = 5829, [Вт] - мощность на ведущем шкиве,

n 1 = n I = 1000, [мин-1] - частота оборотов ведущего шкива,

i = 2,048 - передаточное отношение передачи.

Проектный расчет.

Задают тип плоского ремня: резинотканевый.

Определим диаметр ведущего шкива по формуле:

d1 ’ =

Полученное значение d1 ’ рекомендуется округлять до ближайшего большего

стандартного значения d 1 по ГОСТ 17383-73.

d1 = 200 (мм)

Определим диаметр ведомого шкива по формуле:

где ζ- коэффициент скольжения, ζ= 0,01...0,02.

d2 ’ = 200 х 2,048 х (1 – 0,02) = 401,4 (мм)

Полученное значение d2 ’ рекомендуется округлять до ближайшего меньшего

стандартного значения d 2 по ГОСТ 17383-73.

d2 = 400 (мм)

Ориентировочно задают межосевое расстояние:

а' = 2 х (200 + 400) = 1200 (мм)

Определим длину ремня по формуле:

l’ =

Полученное значение l’ рекомендуется округлять до стандартного значения l по табл. 5.1 из источника 2.

l = 3000 (мм)

Окончательно определим межосевое расстояние:

а =

а = 1024 (мм)

Определим угол обхвата ремнем ведущего шкива:

где [α] - допускаемый угол обхвата ремнем ведущего шкива, [α]=150°.

α =

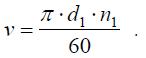

Определим скорость ремня:

v=

Определим расчетное допускаемое полезное напряжение:

Определим расчетное допускаемое полезное напряжение:

где [σ t ] O - допускаемое полезное напряжение;

[σ t ] O = 2,1...2,4 МПа - для резинотканевых ремней;

C 0 - коэффициент типа передачи, учитывает угол наклона центров шкивов к

горизонту,

C 0 = 1 - для горизонтальной передачи;

C α - коэффициент угла обхвата, учитывает уменьшение тяговой способности

передачи с уменьшением угла охвата α, выбирают по табл. 5.4 из источника 2,

C α = 0,97

CV - скоростной коэффициент, зависит от скорости v и учитывает уменьшение прижатия ремня к шкиву под действием центробежных сил, выбирают по табл.

5.5 из источника 2,

CV =1

[σ t ] = 2,1 х 1 х 0,97 х 1 х 0,8 = 1,6 (МПа)

Ориентировочно задают толщину ремня в зависимости от его типа:

δ' = 200/40 = 5 (мм)

Полученное значение δ'нужно округлить до стандартного значения δ.

δ=4,5 (мм)

Определим окружную силу, передаваемую ремнем:

Ft = 5829/10,5 = 555 (Н)

Определим ширину ремня:

b' =

Полученное значение b' нужно округлить до стандартного значения b по

табл. 5.1 из источника 2.

b = 80 (мм)

Силы в передаче. Определяют окружную силу, передаваемую ремнем:

Ft = 5829/10,5 = 555 (Н)

Определяют силу предварительного натяжения F 0 = A х σ0,

где A - площадь поперечного сечения ремня,

A = b х δ = 80 х 4,5 = 360 (мм2);

σ0 - предварительное напряжение, от натяжения ремня:

σ0 = 1,8...2,0 МПа - для резинотканевых и кордшнуровых прорезиненных ремней;

F 0 = 360 х 10-6 х 106 х 1,8 = 648 (Н)

Определим силы натяжения ведущей F 1 и ведомой F 2 ветвей ремня:

F 1 =648 + 0,5 х 555 = 925 (Н)

F 2 =648 - 0,5 х 555 = 370,5 (Н)

Определим центробежную силу, возникающую при набегании ремня на шкив:

где ρ - плотность материала ремня:

где ρ - плотность материала ремня:

ρ = 1100...1200 кг/м 3 - для резинотканевых и кордшнуровых прорезиненных ремней.

F ц = 1100 х 360 х 10-6 х 10,52 = 43,7 (Н)

Определим силу, действующую на вал:

F В = 2 х 648 х cos(168,9/2) = 125 (Н)

3.2 Проверочный расчет.

3.2 Проверочный расчет.

Определим число пробегов ремня:

где [ П ] - допускаемая частота пробегов ремня:

[ П ]= 5...10 с-1 для резинотканевых и кордшнуровых прорезиненных ремней.

П = 10,5/3 = 3,5 (с-1)

Определим наибольшее напряжение, возникающее в рабочей ветке ремня:

где σ1 - полезное напряжение,

σ1 =925/360 = 2,6 (МПа)

σ Ц - напряжение от центробежных сил,

σ Ц =43,7/360 = 0,12 (МПа)

σ И - напряжение от изгиба на ведущем (меньшем) шкиве,

где E - модуль упругости материала ремня:

E = 80...200 МПа - для резинотканевых и кордошнуровых прорезиненных

ремней;

σ И =

[σ] - допускаемое напряжение для плоских ремней; [σ] = 7...8 МПа.

σmax = 2,6 + 1,8 + 0,12 = 4,52 (МПа)

σmax = 2,6 + 1,8 + 0,12 = 4,52 (МПа)

Проверяем скорость ремня:

где [ v ] - допускаемая скорость ремня:

[ v ] = 35 м/с - для резинотканевых ремней;

v =

Список использованной литературы:

Список использованной литературы:

1. Иванов М.Н. Детали машин / М.Н. Иванов, В.А. Финогенов. - М.: Высш. шк.,

2002. - 408 с.

2. Шарков О.В., Детали машин и механизмов. Методические указания по контрольным и расчетно-графическим работам для студентов-заочников вузов специальности 270109 – Промышленное и гражданское строительство и 270109 – Теплогазоснабжение и вентиляция. – Калининград: КГТУ, 2006. – 79 с.