Мембранные компрессоры.

В мембранном компрессоре [2] объем рабочего тела меняется вследствие перемещения в полости сжатия гибкой мембраны, зажатой по периметру между профилированными дисками и приводимой в движение с помощью гидропривода или непосредственно от кривошипно-шатунного механизма.

Особенности процесса сжатия вмембранном компрессоре по сравнению с поршневым определяются большей относительной поверхностью охлаждения полости сжатия. Тепло от рабочего тела отводится через мембраны, что приближает процесс сжатия к изотермическому

и позволяет увеличить давлений в одной ступени до 10 – 15. В то же время относительно большое влияние мертвого пространства вследствие малого объёма полости сжатия приводит к более низким коэффициентам подачи.

В мембранном компрессореполость сжатия герметично отделена от внешней среды и от смазки, что позволяет применять эти машины для сжатия таких газов, как кислород, фтор, хлор, закись азота, а также в случае жестких требований по чистоте сжимаемого газа.

Вследствие ограничений размеров полости сжатия мембранные компрессоры имеют сравнительно малую производительность, но и меньшее, чем поршневые, число ступеней. Так, серийный воздушный компрессор МК-2,5/200 производительностью 2,5 м3/ч и давлением 20 МПа имеет всего две ступени.

Ротационные компрессоры.

Ротационными называются компрессоры в которых изменение объема совершается при вращении поршня.

По принципу действия они сходны с поршневыми, но роль поршня в них выполняют либо непосредственно вращающийся ротор (в малых машинах), либо пластины, расположенные в роторе и вращающиеся в виде винтов (в винтовом компрессоре). J

Ротационные компрессе имеют ряд преимуществ перед поршневыми;

а) сравнительно малую массу (вследствие более высокой частоты вращения она в несколько раз меньше, чем у поршневого компрессора при равных производительностях);

б) меньшие габариты (на единицу производительности);

в) отсутствие поступательно движущихся частей, что обеспечивает большую уравновешенность; ротационные компрессоры не требуюткаких-либо специальных фундаментов и могут устанавливаться на простых сварных рамах;

г) отсутствие всасывающих и нагнетательных клапанов (исключение составляют малые однопластинчатые компрессоры, у которых имеется нагнетательный клапан). В средних и крупных многопластинчатых компрессорах вместо нагнетательного клапана за компрессором на линии нагнетания устанавливается обратный клапан, препятствующий перетеканию хладоагента во всасывающую линию при остановке машины.

г) отсутствие всасывающих и нагнетательных клапанов (исключение составляют малые однопластинчатые компрессоры, у которых имеется нагнетательный клапан). В средних и крупных многопластинчатых компрессорах вместо нагнетательного клапана за компрессором на линии нагнетания устанавливается обратный клапан, препятствующий перетеканию хладоагента во всасывающую линию при остановке машины.

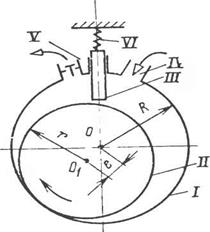

На рис. 3.6 показана схема ротационного однопластинчатого компрессора с катящимся поршнем.

| Рис. 3.6. Схема ротационного компрессора с катящимся поршнем. I — корпус; II — ротор; III — пластина; IV —всасывающий патрубок; V — нагнетательный патрубок; VI – пружина |

Рабочая (серповидная) полость компрессора образуется стенками цилиндрического корпуса / и эксцентрично сидящим на валу ротором II. Пластина III разделяет рабочую полость на две части: всасывающую и нагнетательную. При вращении вала в направлении, указанном

стрелкой, ротор обходит рабочую полость, сжимая в ней рабочее тело и выталкивая его через нагнетательный патрубок V. Одновременно через всасывающий патрубок IV рабочее тело поступает из всасывающей линии. Постоянное прижатие лопасти к ротору обеспечивается пружиной VI.

Рис. 3.7. Схема ротационного пластинчатого компрессора.

I — корпус; II — ротор; III — пластина; IV — нагнетательный патрубок; V — всасывающий патрубок.

Рис. 3.7. Схема ротационного пластинчатого компрессора.

I — корпус; II — ротор; III — пластина; IV — нагнетательный патрубок; V — всасывающий патрубок.

|

Всасывающая полость компрессора имеет максимальный объем в тот момент, когда ротор (катящийся поршень) полностью перекрывает живое сечение нагнетательного патрубка компрессора.

Винтовые компрессоры — относительно новый тип машин; они применяются в холодильных и криогенных установках лишь в последнее время.

Преимущества этого типа машин: обусловленные большой частотой вращения (до 1000 об/мин) малые габариты и масса (габариты

винтовых компрессоров в 2—10 раз, а масса в 10—100 раз меньше, чем у поршневых той же производительности); широкий диапазон объемных производительностей (от 25 до 30 000 м3/ч); отсутствие клапанного распределения и трения деталей в полости сжатия и как следствие высокая эксплуатационная надежность; полная уравновешенность, исключающая необходимость в тяжелых фундаментах;отсутствие зон неустойчивой работы при давлениях нагнетания, превышающих номинальные. Такие помпажные зоны характерны для компрессоров кинетического действия.

Сжатие рабочего тела (пара или газа) в винтовом компрессоре (рис. 3.8) происходит в полости, образуемой цилиндрической и торцевыми стенками корпуса и винтовыми впадинами роторов. Рабочее тело поступает в рабочую полость из камеры всасывания через окно всасывания, расположенное с торца винтов. Окно нагнетания расположено частично на торцевой стенке корпуса, а частично на его цилиндрической поверхности. Расположение окон всасывания и нагнетания диагональное.

При вращении роторов винтовые впадины соединяются с окном всасывания и заполняются рабочим телом. При дальнейшем вращении впадины отсекаются от полости всасывания, и происходит внедрение зубьев одного ротора во впадины другого, приводящее к сжатию и распространяющееся в направлении к нагнетательному окну.

Производительность винтового компрессора определяется характерными размерами роторов (рис.3.9).

Рис. 3.8. Винтовой компрес сор.

/—* корпус; II — ведущий ротор; III —- ведомый ротор; IV — синхронизирующие шестерни; V — подшипники; VI — сальники.

Рис. 3.9. К определению производительности винтового компрессора.

.

3.4. КОМПРЕССОРЫКИНЕТИЧЕСКОГО ДЕЙСТВИЯ (ТУРБОКОМПРЕССОРЫ)

Турбокомпрессоры относятся к машинам кинетического действия. Вследствие того, что преобразование энергии в них происходит в потоке рабочего тела, их называют иногда поточными машинами.

Рис. 3.12. Принципиальная схема ступени турбокомпрессора (а) и треугольники скоростей (б).

Объемная производительность большинства используемых турбокомпрессоров значительно больше производительности машин объёмного действия и достигает 0,5*106 м 3/ч. Напротив, при очень малых значениях производительностей применение турбокомпрессоров становится проблематичным из- за необходимости увеличивать частоту вращения ротора и неизбежного падения КПД машины, связанного с уменьшением размеров проточной части.

| , |

На рис. 3.12 показаны принципиальная схема ступени радиального центробежного компрессора, (а) и треугольники скоростей в ступени (б).

При вращении колеса I рабочее тело перемещается от центра к периферии по межлопаточным каналам. Это движение сопровождается увеличением окружной скорости и, абсолютной скорости с повышением давления рабочего тела вследствие уменьшения скорости w.

Абсолютные скорости тела на входе и выходе из рабочего колеса с1и с2определяются геометрической суммой скоростей переносного (скорость и) и относительного (w) (вдоль неподвижного канала) движений.

В диффузоре II скорость рабочего тела падает вследствие увеличения площади прохода, кинетическая энергия потока уменьшается, при этом давление увеличивается. Обратный направляющий канал III служит для подвода потока к следующей ступени; преобразование энергии в нем практически непроисходит.

Работа, подведенная к компрессору с помощью описанного выше механизма, передается рабочему телу, параметры которого (давление, температура) изменяются в соответствии с уравнениям (3.12) и (3.13а).