ГОСТ 31406-74

Длина сварочного шва l=805 мм.

Решение:

4.1 Выбор типа шва и схема разделки:

Нижний горизонтальный

| 8,8 |

| 60˚ |

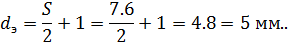

4.2 Расчет диаметра электрода с указанием типа и марки.

Электрод ОК-46

4.3 Расчет величины сварочного тока и напряжения.

4.4 Выбор сварочного трансформатора.

Т 250 TIG-MMA

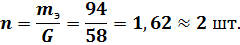

4.5 Расчет расхода электродов.

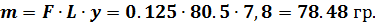

4.6 Расчет массы наплавляемого металла.

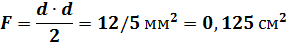

F – площадь поперечного сечения шва

L–длина шва 80.5 см.

y – удельный вес стали 7,8

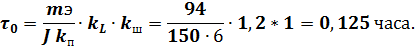

4.7 Расчет основного времени сварки.

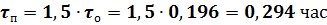

4.8 Расчет полного времени сварки.

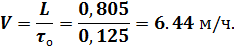

4.9 Расчет скорости сварки

4.10 Расчет электроэнергии (W) нп сварке при переменном токе.

W=m*3/5 =  *4 = 313.92 кВт/час

*4 = 313.92 кВт/час

5. Контрольные вопросы

5.1 Что называется сваркой?

5.2 Как маркируются электроды?

5.3 Какие типы сварных соединений вы знаете? Приведите примеры.

5.4 Особенности сварки чугуна.

5.5 Особенности сварки меди и ее сплавов.

5.6 Особенности сварки алюминия.

5.7 Как правильно выбрать режим сварки?

5.1 Сварка-процесс не разъемного соединения разделения путем местного плавления.

5.2 Каждая упаковка электродов маркируется условным обозначением электродов, содержащим достаточную информацию о них: 1 – тип электрода; 2 – марка разработчика; 3 – диаметр электродного стержня; 4 – класс электродов по назначению; 5 – толщина покрытия (М – малая толщина. С – средняя. Д – толстое покрытие. Г – особо толстое); 6 – группа точности изготовления электродов; 7 – механические свойства наплавленного металла; 8 – обозначение вида покрытия электродов (А – кислое. Б – основное. Ц – целлюлозное. Р – рутиловое. П – другие виды покрытий); 9 – допустимые пространственные положения сварки (7 – для всех положений, 2 – то же, кроме вертикального сверху вниз, 3 – для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх, 4 – для нижнего и нижнего «в лодочку»); 10 – род применяемого тока, полярность постоянного тока – обратная, 1 – любая, 2 – прямая полярность); 11 – и 12 ГОСТы на электроды.

|

|

5.3 Виды и способы сварки

| Вид сварки | ГОСТ | Способ сварки | Условное обозначение |

| Ручная электродуговая | 5264-69 | - | - |

| Автоматическая сварка под флюсом | 8713-70 | Без применения подкладок подушек и подварочного шва на флюсовой подушке, на флюсомедной подкладке, на стальной подкладке с предварительным наложением подварочного шва с предварительной подваркой шва. | А Аф Ам Ас |

| Полуавтоматическая сварка под флюсом | 8713-70 | 1) Без применения подкладок подушек и ручной подворот. 2) На стальной подкладке. 3) С предварительным положением подварочного шва. 4) С предварительной подваркой шва. | 1) П 2) Пс Стык 3) Ппи Ппк |

| Ручная электродуговая сварка (соединения под остром и тупым углом) | 15164-70 | - | - |

| Автоматическая сварка под флюсом (соединение под острыми и тупыми углами) | 11533-65 | Без применения подкладок подушек и ручнойподварки с ручной подваркой. | А Тавр Ар |

| Соединения сварные выполняемые контактной электросваркой | 15878-70 | 1) Контактная точечная. 2) Контактная ременовая. 3) Контактная рельефная. 4) Контактная стыковая. 5) Контактная стык оплавлением. 6) Контактная стык сопротивлением. | 1) Кт 2) Кр 3) Кв 4) Кс Угловые |

| Электрошлаковая сварка | 15164-70 | 1) Проволочным электродом. 2) Электродом большого сечения. | 1) Шэ 2) Шм 3) Шп |

| Шин сварных соединений электрозаклепочные | 14776-69 | 1) Сварка под флюсом. 2) Сварка в углекислом газе. 3) Сварка в аргоне пл. 4) Сварка в аргоне непл. | 1) Эфз 2) Эуз 3) Эплз 4) Энпз |

| Электродуговая сварка в защитных газах | 14771-69 | В инертном газе неплавящиеся вольфрамы электродом без просадочного материала. В инертном газе неплавящиеся вольфрамы электродом с присадочным материалом. В инертном газе и их смесях с активными газами плавящимся электродом. | ИН ИНп Ик |

|

|

5.4 Особенности сварки чугуна обусловлены высоким содержанием углерода кремния, серы и фосфора, относят его к трудносвариваемым сплавам. Основным фактором, затрудняющим сварку чугуна является возникновение трещин в процессе сварки и охлаждения после сварки из-за образования хрупкого легкоплавкого сплава Fe-FeS, располагающегося по границам металлических зерен железа.

5.5 Дополнительными технологическими трудностями при сварке меди являются высокая теплопроводность, высокий коэффициент теплового расширения, жидко-текучесть. Способы и технологию сварки выбирают с учетом рассмотренных особенностей. Одна из главных задач заключается в том, чтобы не допустить образования и нейтрализовать вредное влияние оксида Cu3O. С этой целью для защиты используют инертный газ, флюсы и покрытия, содержащие борные соединения (бура, борный ангидрид, борная кислота), и сварочные проволоки с активными окислителями, например, проволоку БрКМцЗ-1, содержащую кремний и марганец и др.

|

|

5.6 Основные особенности сварки алюминия относится: необходимость удаления окисной пленки с поверхности свариваемых изделий, тщательная подготовка под сварку, предварительный подогрев и др.

5.7 Режим-совокупность основных параметров сварочного процесса для получения швов заданных размеров, форм, качества.

Классификация швов

| По форме наружной поверхности | По положению швов в пространстве | По протяженности | По методу заполнения сечения |

Плоский нормальный сварочный шов

| Нижние не стыковые | Сплошной шов | Однослойный шов |

Выпуклый усеченный шов

| Горизонталь | Прерывистый | Многослойный |

Вогнутый (ослабленный) шов

| Потолочный | Прерывистый шахматный шов | Многослойный многопроходный |

| Вертикальный |

Раздел 2

Слесарная обработка и сборка

Разметка

1. Задание

1.1. Изучить сущность разметки, устройства и назначения разметочного инструмента.

1.2. Освоить методы нанесения линий, нахождения центров и деления окружности.

1.3. Произвести контрольную разметку (по заданию преподавателя).

1.4. Составить отчет.

2. Составить план плоскостной и пространственной разметки (по заданию преподавателя).

3. Произвести разметку

4. Контрольные вопросы

4.1. Что называется разметкой?

4.2. Какие инструменты и оборудование применяются для нанесения разметки?

4.3. Какие растворы применяются для поверхностей?

4.4. Для чего производят черчение разметочных линий?

4.5. Отчего зависит качество и точность разметки?

Разметка – операция нанесения на поверхности обрабатываемой детали размерных рисок, определяющих контур деталей и места подлежащие обработки