КОМПРЕССОР КТ- 6

Компрессор КТ6 трехцилиндровый, вертикальный, двухступенчатый с промежуточным воздушным охлаждением, относится к группе W-образных компрессоров. Данные компрессоры применяются на тепловозах серий ТЭЗ, ТЭ7, ТЭП60, маневровых тепловозах ТЭМ1 и ТЭМ2. Модификацией компрессора КТ6 является компрессор КТ7 с обратным направлением вращения коленчатого вала и применяемый на тепловозах серии ТЭ10, ТЭП10, 2ТЭ10.

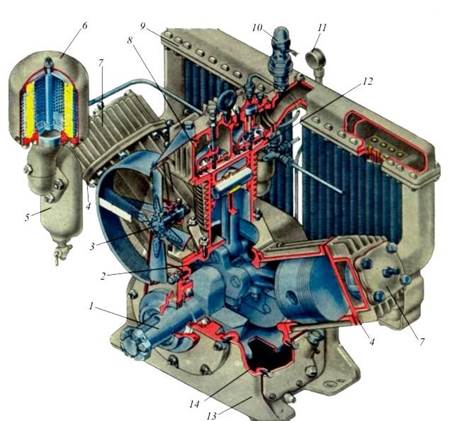

1.1 Устройство компрессора. Основными узлами компрессора (смотри рис.1) являются чугунный литой корпус 13, два цилиндра 4 низкого давления (ц.н.д.), один цилиндр 12 высокого давления (ц.в.д.), холодильник 9 радиаторного типа с предохранительным клапаном 10, вентилятор 3 с приводом и кожухом, масляный насос. Корпус 13 имеет три привалочных фланца с окнами прямоугольного сечения для крепления цилиндров шестью шпильками и двумя фиксирующими контрольными штифтами. Одно окно фланца служит для монтажа и демонтажа узла шатунов 2. По бокам в корпусе 13 имеются два люка для доступа к деталям, расположенным внутри корпуса. Оси всех цилиндров находятся в одной вертикальной плоскости. Цилиндры низкого давления, имеющие диаметр 198 мм, расположены под углом 120°, а высокого давления с диаметром 155 мм — вертикально между двумя ц. н. д. Передняя часть корпуса закрыта съемной крышкой, в которой установлен один из подшипников коленчатого вала 1.

Рисунок 1. Общий вид компрессора КТ-6

Ремонт компрессора КТ-6

Компрессор с локомотива снять, очистить.Масло из картера слить.Снять трубопроводы к разгрузочным устройствам клапанных коробок, масляному насосу.Снять холодильник.Снять масляный насос.Снять сапун вместе с патрубком.Снять воздушные фильтра и патрубки фильтров.Снять вентилятор.Снять крышки боковых люков на корпусе компрессора.Снять клапанные коробки.Снять цилиндры.Снять поршни, вынув стопорные кольца и поршневые пальцы.Снять узел шатунов.Снять переднюю крышку корпуса.Извлечь коленчатый вал с напрессованными на него подшипниками.Снять масляный фильтр.Произвести разборку снятых узлов.Очистить узлы от загрязнений и нагара.

Тщательно осмотреть корпус картера, проверить нет ли на нём трещин, выработки.

Корпус картера заменить при наличии сквозных и несквозных трещин длиной более 50,0 мм. в колличестве более 3 штук, в том числе и ранее заваренных, трещин в теле корпуса в посадочном месте подшипника глубиной более 5,0 мм, а также при наличии размеров изнашиваемых поверхностей корпуса, выходящих за пределы допустимых.

Несквозные трещины длиной менее 50,0 мм, разрешается восстанавливать холодной сваркой чугуна. Корпус, имеющий отломанные части или сквозные трещины между отверстиями для цилиндров и подшипникового фланца, а также смотровых люков разрешается восстанавливать электро- или газовой сваркой, при этом концы трещины перед заваркой должны быть засверлены.

При ослаблении наружной обоймой шарикоподшипников в корпусе и крышке корпуса – разрешается растачивать посадочные места для постановки втулки с толщиной стенки не менее 5,0 мм.

Шпильки с сорванной или забитой резьбой заменить. Сорванную резьбу под шпильки и разработанные резьбовые отверстия разрешается восстанавливать под следующий размер по ГОСТу с постановкой переходных шпилек.

Переднюю крышку корпуса заменить при наличии трещин. Забоины и риски посадочных плоскостей под цилиндры глубиной более 0,3 мм и площадью более 10,0 мм² устранить. Толщина фланца должна быть не менее 15,0 мм. Наклеп и другое выступание металла над плоскостью фланца не допускается.

Износ цилиндрической поверхности в крышке под сальник допускается восстанавливать наплавкой с применением

бронзовых или латунных прутков.

Произвести осмотр, обмер цилиндров.

Цилиндры компрессора заменить при наличии трещин, изломанных охлаждающих рёбер более 15% их общего количества и достижения предельного износа внутреннего диаметра. Разрешается зачищать на рабочих поверхностях риски, следы задиров и забоин, оставлять на рабочей поверхности цилиндра низкого давления без исправления задиры, риски и забоины глубиной не более 0,2 мм и длиной не более 100,0 мм, если площадь указанных дефектов составляет не более 15 мм² или не более двух отдельных рисок глубиной не более 0,3 мм и длиной не более 70,0 мм.

На поверхности цилиндра высокого давления – глубиной не более 0,2 мм и длиной до 70,0 мм, если общая площадь их составляет не более 10 см², или не более двух отдельных рисок глубиной до 0,5 мм и длиной не более 50,0 мм.

Разрешается восстанавливать толщину фланцев наплавкой с последующей механической обработкой.

Задиры и забоины на торцовых поверхностях цилиндра глубиной более 0,3 мм и площадью более 10,0 мм² устранить.

Коленчатый вал отремонтировать.

Коленчатый вал проверить дефектоскопом и при выявлении трещин независимо от их количества и расположения заменить. Внутренние каналы подвода смазки тщательно промыть и продуть сжатым воздухом. Оставлять на шатунной шейке поперечные риски запрещается. Перекос шатунной шейки относительно коренных шеек в любой плоскости и на всей рабочей длине допускается не более 0,02 мм.

При ремонте компрессора запрещается производить сварочные работы на коленчатом валу кроме заварки трещин в сварочных швах противовесов.

Резиновую манжету и втулку при износе заменить.

Коническую поверхность вала проверить калибром по краске, прилегание должно быть не менее 75% поверхности, допускается утопание конусного калибра до 2,0 мм от торца конуса.

Шарикоподшипники заменить при обнаружении выкрашивания металла на поверхности шариков, трещин в обоймах, излома сепараторов или износа беговых дорожек. Новые шарикоподшипники устанавливать на шейки вала в горячем состоянии, для чего подшипники нагреть в масле до температуры – 120 °С.

Узел шатунов отремонтировать.

Шатун, головку шатуна и крышку головки шатуна заменить при наличии трещин, забоин на черновых поверхностях глубиной более 1,0 мм, конусности и овальности при выработке отверстий и торцовых поверхностей головки шатуна более допускаемых размеров. Запрещается производить на указанных деталях какие либо сварочные работы. Допускается на черновых поверхностях деталей зачищать с плавным переходом забоины не более 1,0 мм.

При овальности или конусности отверстия диаметром 25,0 мм в головке шатуна более 0,023 мм разрешается развернуть его в сборе с жёстким шатуном до диаметра 25,3 мм с постановкой пальца соответствующего диаметра.

Овальность и конусность отверстия диаметром 45,0 мм более 0,027 мм, а также наличие рисок и забоин глубиной более

0,2 мм устраняются расточкой до диаметра (45,3 + 0,065) мм. Наружный диаметр пальца шатунов разрешается увеличивать до диаметра (45,3 + 0,08) мм хромированием.

При текущих ремонтах шатуны с изгибом до 3,0 мм разрешается править в холодном состоянии, не допуская появления трещин.

Втулки шатунов заменяются при наличии предельного зазора в сочленении или их ослабление в посадке. Втулки запрессовать с натягом (0,047 – 0,003) мм. Перепрессовка втулок относительно торцов головки шатуна допускается не

более 0,5 мм.

Недопрессовка не допускается. После запрессовки проверить совпадение масляного канала во втулке и шатуне. Разрешается постановка штифтов увеличенного диаметра в отверстие головки шатуна. Штифты не должны доходить до внутренней поверхности втулок на (0,6 + 0,3) мм. После запрессовки штифтов выступающие части спилить заподлицо и закернить.

Поршневые пальцы и пальцы шатунов подвергнуть дефектоскопированию. При наличии на полированной поверхности трещин, волосовин, забоин и рисок, уменьшения наружного диаметра, овальности и конусности более 0,01 мм детали заменяются. При текущих ремонтах допускается оставлять волосовины на поверхности пальцев: увеличение диаметра поршневого пальца против чертёжного размера разрешается на 0,25 мм.

Палец жесткого шатуна диаметром 23,0 мм заменить при наличии трещин, рисок и забоин на рабочей поверхности глубиной более 0,1 мм, увеличение отверстия под

штифт

более 6,5 мм.

Шпильки шатуна продефектоскопировать и при обнаружении трещин заменить.

Вкладыши при наличии трещин, сколов и других дефектов, влияющих на нормальную его работу заменить. Новые вкладыши изготавливать по градационным размерам с соблюдением требований рабочих чертежей при этом:

а) по внутреннему диаметру вкладыши должны соответствовать диаметру шатунной шейки коленчатого вала.

б) толщина баббитовой заливки для всех градаций должна оставаться в пределах указанных на рабочих чертежах.

в) прилегание вкладыша в ложе головки шатунов и крышке в сборе проверить по краске. Отпечаток краски должен покрывать не менее 85% поверхности каждого вкладыша и располагаться по всей поверхности. При этом на площади

1,0 см² поверхности должно быть менее двух пятен краски.

г) вкладыши устанавливать в головку шатунов и крышку с натягом на обе половинки в пределах (0,08-0,12) мм.

Если у подшипника обнаружено отслоение баббита от корпуса подшипника, местное выкрашивание баббита более 20% или толщина слоя баббита менее допустимой -–подшипник заменить.

Слой баббита должен быть в пределах (0,8-2,0) мм, общая площадь поврежденных мест на рабочей части заливки не должна превышать 1,5 см² и у стыков 2 см².

Поршни и поршневые кольца отремонтировать.

Поршни заменить при наличии трещин, задиров, наволакивания металла, рисок, вмятин, сколов глубиной более 0,3 мм при среднем и капитальных ремонтах и более 1,0 мм при текущих ремонтах; овальность поршня, увеличения диаметра отверстия под поршневой палец и износе ручьёв более допускаемых размеров. Поршневые кольца заменить при наличии трещин, сколов, пропуска, увеличении зазора в замке более установленного. Особое внимание обращать на чистоту рабочих поверхностей ручьев в поршнях. Разница веса поршней низкого давления в одном компрессоре допускается не

более 200 г.

После ремонта поршней и шатунов проверяется:

а) отсутствие перекоса поршня в цилиндре, зазор между поршнем и цилиндром.

б) перед постановкой поршня в цилиндр – чистоту маслоподводящих отверстий.

в) свободность перемещения колец в ручьях поршня при их плотном прилегании к стенкам ручья.

г) прилегание новых колец перед их постановкой на поршень по рабочей поверхности цилиндров.

д) правильность установки колец; замки колец на поршне должны быть смещены друг от друга на 120°, при неполной замене колец старогодные кольца ставить в их же ручьи.

е) перед постановкой шатунные болты подвергнуть дефектоскопии.

При текущих ремонтах поршней и шатунов компрессора разрешается:

а) выведение шабровкой или шлифовкой овальности и конусности в отверстиях бобышек под поршневой палец.

б) оставление волосовин в цементированном слое на рабочих участках поршневого пальца.

в) шлифовка поршня для удержания нормального зазора между поршнем и цилиндром.

Клапанную коробку отремонтировать.

Детали клапанных коробок после разборки, очистки осмотреть и подвергнуть ремонту с соблюдением следующих требований:

а) корпус клапанных коробок при среднем и капитальном ремонтах локомотивов подвергнуть гидравлическому испытанию давлением 15,0 кгс/см² в течение 5 мин. Течь и отпотевание на поверхности корпуса не допускается, корпус заменить при наличии трещин или сколотых охлаждающих рёбер более 15%.

б) крышку всасывающего и нагнетательного клапана заменить при наличии: увеличенного диаметра в крышке всасывающих клапанов более чем на 2,0 мм – диаметр 50,0 мм.

При текущих ремонтах не сквозные трещины длиной менее 25,0 мм разрешается заваривать методом холодной сварки чугуна. При наличии забоин на торцовой поверхности крышки более 0,3 мм допускается её торцовка с обязательным сохранением линейного размера (99,0 ± 0,3) мм, для крышки цилиндра высокого давления и (57,0 ± 0,3) мм для крышки цилиндра высокого давления. Разрешается уменьшение толщины привалочного фланца до 18,0 мм за счет обработки притирочной поверхности.

в) головку стержня заменить при наличии трещин в

стержне, увеличения отверстия в крышке всасывающего клапана под головку более 50,2 мм.

г) при ослаблении шпилек в упоре всасывающего клапана заменить их на новые, завышение или занижение торцовых шпилек относительно торцовых поверхностей упора не допускаются.

д) пружины высотой менее 10,0 мм, а также при наличии трещин, поломки витков или потёртости более 0,2 мм заменить. Пружины должны иметь жёсткость от (0,55-0,75) кгс при сжатии до 8,0 мм.

е) покоробленные или изношенные более чем на 0,2 мм пластины притереть.

Допускается высота притираемых поясков не менее 1,4 мм.

ж) седло клапана заменить при наличии трещин. Риски и забоины не допускаются. Допускается уменьшение толщины привалочного фланца до 6,0 мм.

з) упор клапана заменить при наличии трещин. Риски и забоины на притираемых поверхностях не допускаются. Уменьшение высоты упора нагнетательного клапана допускается до 67,0 мм.

Собранный клапан испытать на плотность, допускается падение давления с (8,0-7,5) кгс/² в резервуаре объёмом 50 л. не быстрее чем за 2 мин. Величина подъёма клапана должна быть в пределах (2,5-2,7) мм.

При ремонте клапанных коробок запрещается: постановка всасывающего клапана вместо нагнетательного, постановка клапанов с не отрегулированным подъёмом клапанных пластин, постановка стаканов уменьшенным поперечным сечением проходных отверстий.

Ремонт разгрузочного устройства компрессоров проводить в соответствии с нижеприведёнными требованиями:

а) диафрагма должна изготавливаться из резины толщиной

2,0 мм или мембранного полотна из резины марки ИРП-1024. Резину можно применять только термомаслобензостойкую;

б) зазор между поршнем и телом крышки должен быть не

более 0,55 мм. Ослабленную втулку запрессовать с натягом в пределах (0,008-0,052) мм.

в) нажимные болты и стяжной болт с изношенной или сорванной нитками резьбой заменить новыми. Высота шпильки от нижней плоскости упора до её верхнего торца не должна быть более 47,0 мм. Поршень должен быть притерт цилиндрической поверхностью к телу крышки а нижней торцовой поверхностью к пояску крышки. Коническая поверхность стяжного болта должна быть притёрта фаской к фаске упора.

г) изломанные или потерявшие упругость пружины заменить новыми.

д) при ремонте разгрузочного устройства нерегулируемого типа особое внимание обращать на плотность, чистоту и плавность перемещения лабиринтного стержня в крышке всасывающего клапана и на состояние диафрагмы.