Введение

Обработка металлов резанием – это процесс снятия поверхностного слоя металла с заготовки для получения необходимой форма, размеров и качества поверхности детали в соответствии с документацией на изготовление. Слой металла снимается в виде стружки режущим инструментом (резцом, сверлом, фрезой и т.д.) на металлорежущих станках.

Процесс стружкообразования является сложным физико-механическим процессом, сопровождаемым такими явлениями, как изменение механических свойств в поверхностном слое (наклеп), усадка металла, теплообразование, вибрации, появление нароста на режущей кромке инструмента.

Существует шесть основных видов механической обработки резанием: точение, сверление, фрезерование, шлифование, строгание, протягивание. Каждый из этих видов обработки обладает своими особенностями, предопределяющими его использование в технологии машиностроения.

Обработка металлов и других конструкционных материалов резанием является распространенным способом формообразования при изготовлении различных машин, в том числе и горных. Трудоемкость обработки резанием составляет больше половины общей трудоемкости изготовления современного оборудования.

Лабораторная работа № 1

Изучение конструкции, назначения и кинематики токарно-винторезного станка и видов выполняемых работ

Цель работы – изучение устройства и назначения токарно-винторезного станка, выполняемых на нем работ. Изучение кинематических схем, расчет скоростей и перемещений при основных и вспомогательных движениях станка.

В процессе выполнения работы следует изучить устройство и назначение основных узлов универсального токарно-винторезного станка, определить основные и вспомогательные движения при точении, элементы режима резания, основные виды выполняемых работ.

Общие сведения, необходимые для выполнения работы

Станки токарной группы являются наиболее распространенными при изготовлении деталей машин. Наиболее широкое распространение получили универсальные токарно-винторезные станки. Они предназначены для обтачивания наружных и растачивания внутренних цилиндрических и конических поверхностей, подрезки торцевых поверхностей, разрезки, сверления, зенкерования и развертывания отверстий, а также для нарезания внутренней и наружной резьбы.

|

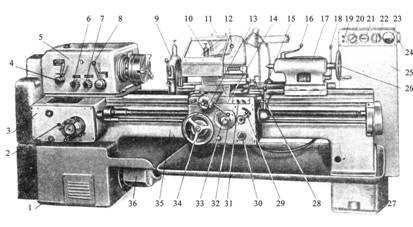

| Рис 2. Общий вид универсального токарно-винторезного станка 1М620 |

Эскиз универсального токарно-винторезного станка 1М620 представлен на рисунке 2. Станок состоит из следующих основных частей: передняя тумба 1, в которой расположен бесступенчатый вариатор; задняя тумба 27 с баком для охлаждающей эмульсии; станина 35, на которой располагаются все узлы станка; передняя бабка 5 с коробкой скоростей выходным валом которой является шпиндель с закрепленным на нем патроном; задняя бабка 17, предназначенная для поддержания заготовки в процессе обработки, а также для закрепления центрового инструмента (сверла, развертки, метчика и т.д.); коробка подач 3; фартук 32, предназначенный для преобразования вращательного движения ходового вала в продольное или поперечное перемещение суппорта 14 с закрепленным на нем в резцедержателе режущим инструментом; подвижный и неподвижный люнеты 10 и 9, служащие для исключения прогиба деталей в процессе обработки; откидное защитное устройство 11 с окном; главный электродвигатель 36; электрошкаф 25.

Органы управления станка 1М620: рукоятка 4, предназначенная для включения механизма подач и винторезной цепи; рукоятка 6 для включения увеличенного или нормального шага резьбы; рукоятка 7 для установки на нарезание правой или левой резьбы и подачи; рукоятка 8 для изменения числа оборотов шпинделя; рукоятка 2 для настройки на заданную величину подачи и шага резьбы; маховичок 34 ручного перемещения суппорта; рукоятка 29 включения разъемной гайки; рукоятка 30 включения подачи при точении конусов; кнопка и рукоятка 15 включения ускоренных перемещений суппорта; рукоятка 13 ручного поперечного перемещения суппорта; рукоятка 12 для закрепления резцедержателя; рукоятка 33 включения реверса, остановки шпинделя, и быстрого отвода резца при нарезании резьбы; рукоятка 28 ручного перемещения верхней части суппорта; рукоятка 16 зажима пиноли задней бабки; рукоятка 18 крепления задней бабки к станине; маховичок 26 перемещения пиноли; выключатель 21 насоса охлаждения; выключатель 22 местного освещения; амперметр 23; переключатель 20 нарезания резьбы; линейный выключатель 24; кнопочная станция 19 пуска и останова главного электродвигателя; кнопочная станция 31 для увеличения или уменьшения числа оборотов шпинделя (регулировка чисел оборотов ведомого вала вариатора.

Станок имеет шесть кинематических цепей: резания (рабочего движения), продольной подачи, поперечной подачи, подачи верхней части суппорта, винторезную и ускоренного перемещения каретки суппорта.

На выходе коробки подач имеются ходовой вал и ходовой винт. Ходовой винт используется при нарезании резьбы (внутренней и наружной) с помощью резьбовых резцов. При выполнении остальных операций используют ходовой вал. Одновременное вращение ходового вала и ходового винта невозможно, этому препятствует специальный блокирующий механизм, расположенный в фартуке станка.

Основными техническими характеристиками для токарно-винторезного станка являются высота центров на станиной, и расстояние между центрами, определяющие наибольшую длину и наибольший радиус обрабатываемой детали соответственно.

При обработке деталей элементами станка осуществляются различные движения, которые подразделяются на рабочие (основные) и холостые (вспомогательные).

Рабочими (основными) называются движения, при которых происходит снятие стружки с обрабатываемой детали или изменение состояния ее поверхности.

Холостыми (вспомогательными) называются движения, при которых снятия стружки или изменения поверхности детали не происходит, но которые необходимы для подготовки процесса резания. К ним относятся закрепление детали и инструмента, подвод и отвод инструмента и т.д.

Рабочие движения делятся на главное и движение подач. Рабочее движение, скорость которого больше скорости остальных движений, называется главным рабочим движением, его скорость будет называться скоростью резания. Остальные движения, необходимые для осуществления непрерывности процесса резания (стружкообразования), называются движениями подач.

Например, при точении наружной цилиндрической поверхности вращение детали (шпинделя) будет главным рабочим движением, а продольное перемещение резца (суппорта) – движением продольной подачи. Если подачу отключить, то произойдет местное отделение стружки в виде кольца и процесс резания прекратится, но главное движение будет осуществляться.

Изменяя скорость движений отдельных частей станка можно получать различные режимы резания элементами которых являются скорость резания  , глубина резания

, глубина резания  и подача

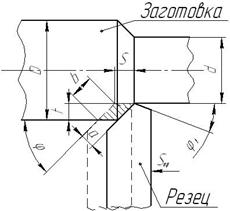

и подача  (см. рисунок 3).

(см. рисунок 3).

|

| Рис.3 Элементы режима резания при точении |

Скорость резания – это перемещение обрабатываемой поверхности детали относительно инструмента в единицу времени.

Глубина резания – это толщина срезаемого слоя металла за один проход режущего инструмента, измеренная по нормали к обрабатываемой поверхности.

Подача – это перемещение инструмента в направлении движения подачи за один оборот детали. Подача может быть продольной и поперечной и определяется в мм/об шпинделя.

Выражения для определения режимов резания:

, м/мин;

, м/мин;  , мм;

, мм;

, мм;

, мм;  , мм.

, мм.

– диаметр обрабатываемой поверхности детали, мм;

– диаметр обрабатываемой поверхности детали, мм;  – диаметр обработанной поверхности детали, мм;

– диаметр обработанной поверхности детали, мм;  – частота вращения детали, об/мин;

– частота вращения детали, об/мин;  – расстояние между двумя последовательными положениями резца за время одного полного оборота детали, мм;

– расстояние между двумя последовательными положениями резца за время одного полного оборота детали, мм;  – расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания, мм.

– расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания, мм.

По элементам режима резания можно определить основное (технологическое) время обработки поверхности детали:

По элементам режима резания можно определить основное (технологическое) время обработки поверхности детали:

, мин.

, мин.

– перемещение инструмента за один проход с учетом величины врезания и перебега, мм;

– перемещение инструмента за один проход с учетом величины врезания и перебега, мм;  – припуск на механическую обработку на сторону, мм;

– припуск на механическую обработку на сторону, мм;  – число проходов.

– число проходов.