С одной CCD-камерой

Системы технического зрения (СТЗ) внешний вид которых показан на рис. 3.7, используются для бесконтактного измерения размеров деталей. Такие системы оснащаются камерами технического зрения специальной конструкции (CCD - камера), измерительными микроскопами и профильными проекторами управляемыми устройствами ЧПУ и имеют по сравнению с обычными КИМ следующие преимущества:

- СТЗ способны единовременно фиксировать множество точек (кромок), что в десятки раз увеличивает производительность измерений;

- вследствие бесконтактности измерений деталь не испытывает силового воздействия. Это позволяет с высокой точностью измерять даже очень тонкие мягкие и эластичные изделия без их повреждений и царапин;

- могут измеряться объекты очень маленьких размеров, которые невозможно измерить обычными КИМ.

При использовании СТЗ сводится к минимуму влияние на точность измерения субъективного фактора (особенностей человеческого зрения), что выгодно отличает их от инструментальных микроскопов. В данном случае используются системы автоматической фокусировки. Кроме того, уменьшаются нагрузки на зрение оператора. Как и другие современные измерительные машины СТЗ имеют развитое программное обеспечение.

|

Рис. 3.7. Трехмерные измерительные машины системы технического зрения с ЧПУ Ultra QV 350 – PRO (Quick Vision) (диапазон измерения по X/Y/Z, мм – 350/350/150; точность измерения по X и Y/Z, мкм - [Dlim] п =0,3 + (L/1000) и [Dlim] п = 3 + (2L/250)).

С двумя CCD-камерами

(система трёхмерной оцифровки)

С помощью трехмерной оптической системы (например, типа АТОS II или др.) можно быстро выполнять измерения больших (до 10 м) и сложных объектов с высоким локальным разрешением и точностью.

При выборе системы надо исходить из габаритов объектов оцифровки и предъявляемых требований по точности. Возможны 3 стратегии измерений:

1) объект измерения вписывается в объем измерения (с применением системы АТОS – рис.6.30); 3D оцифровка является легкой и быстрой, если объект измерения вписывается в объем измерения АТОS или перекрывается незначительно; в этом случае число необходимых отдельных измерений является небольшим.

Рекомендация по применению: подходит для объектов измерения, которые охватываются объемом измерения АТОS.

Преимущества: быстрая и простая 3D оцифровка.

2) объект измерения превосходит объем измерения (с применением системы АТОS); объект измерения оцифровывается с выбранным объемом измерения последовательными частями до тех пор, пока не будет полностью оцифрован; в отличие от 1 стратегии измерений этот метод позволяет выполнять полную оцифровку, но с большим количеством отдельных измерений; отдельные измерения должны перекрываться с максимальной степенью (по крайней мере на 30 - 40%).

Рекомендация по применению: подходит для объектов измерения, которые только на немного (не больше чем от 2-х до максимум 3-х раз) превышают объем измерения АТОS.

Преимущество: быстрая 30 оцифровка больших объектов без фотограмметрии (ТР1ТОР).

Недостаток: для больших объектов может возникнуть ряд связанных между собой ошибок преобразования.

3) объект измерения во много раз превышает объем измерения (с применением системы АТОS и фотограмметрической системы ТRIТОР).

Вначале опорные точки объекта измерения регистрируются с помощью фотограмметрической системы ТRIТОР. Система АТОS автоматически преобразовывает оцифрованное изображение в систему координат, определенную опорными точками ТRIТОР. Этот метод главным образом используется для больших объектов, например автомобиль или самолет в масштабе 1:1. Здесь ряд связанных ошибок преобразования, упомянутых в стратегии измерения В, не возникает, поскольку система ТRIТОР учитывает запись перекрывающихся данных объекта.

Рекомендация по применению: Подходит для объектов измерения, которые явно превышают объем измерения системы АТОS.

Преимущества: 3D оцифровка с высоким разрешением и точностью объектов, которые являются значительно большими чем объем измерения системы АТОS.

Состав системы типа АТОS II представлен на рис.3.8. При измерении посредством проектора объект освещается движущейся мерной сеткой, линии которой искажаются на его неровностях, что фиксируется двумя цифровыми камерами и преобразуется в массивы точек, описывающие объект.

Во время работы измерительная головка с цифровыми видеокамерами может свободно перемещаться вокруг объекта (рис. 3.9), при этом не требуется применение какого-либо дополнительного оборудования для точного перемещения. Ориентация измерительной головки автоматически вычисляется во время каждого измерения. Полученные трехмерные

|

|

массивы точек, точно описывающие поверхность объекта с высоким разрешением элементов, автоматически объединяются после каждой съемки в единый трехмерный массив точек.

Оптическая система оцифровки и измерений АТОS II позволяет за короткое время с высокой точностью (2-20 мкм) оцифровать объект с поверхностью любой сложности и получить его компьютерную модель. При этом решаются задачи, возникающие в производстве и его подготовке, требующие эффективных измерительных технологий.

Возможности системы оптической оцифровки АТОS II:

1. Оцифровка и измерение объектов:

• оцифровка геометрически сложных объектов (кузов автомобиля, детали экстерьера и интерьера автомобиля, мастер - модели, модельная оснастка, оснастка);

• получение контрольных сечений и проведение измерений.

2. Контроль качества изготовления деталей:

• сравнение результатов оцифровки изготовленной детали с математической моделью;

• выявление дефектов, анализ износа и деформаций;

• проверка точности сборки узлов.

3. Контроль оснастки:

• аттестация контрольной и модельной оснастки;

• контроль штампов, кондукторов, приспособлений и калибров;

• анализ износа оснастки;

• анализ точности позиционирования базовых точек фиксирующей оснастки;

• получение трехмерных данных на применяемую в производстве оснастку.

4. Реверсивный инжиниринг (обратное проектирование):

• генерирование файла данных о поверхности оцифрованного объекта для дальнейшего использования в САD системах;

•выявление изменений, выполненных в моделях и оснастке, передача их в САD систему;

• экспорт данных для станков с ЧПУ и систем быстрого прототипирования.

Технические характеристики системы СОТ АТОS II:

- измерительный объем – до 1700х1360х1350 мм;

- расстояние до измеряемого объекта – 750-1600 мм;

- время измерения – 7 с.;

- расстояние между измеряемыми точками – 0,08-1,0 мм;

- точность – 2-20 мкм;

- результаты оцифровки - контур детали, облако точек, сечения и линии, полигональная сетка.

Билет 2

1. Поля допусков на отклонения формы поверхностей.

2. Ударная вязкость. Схема расчёта, обозначение.

3. 3 группа контроля деталей, подвергаемых термической обработке. Пример обозначения.

| Твердость | Механические свойства | |

| - | 100% | |

| 100% | выборочная | |

| 2а | - | выборочная |

| 100% | - | |

| 10% | - | |

| Качество обеспечивается режим термообработки |

| твердость | Микроструктура | глубина | |

| 1Ф/1Ц/1НЦ | 100% | 1 образец партии | ≥5% |

| 2Ф/2Ц/2НЦ | 10% | - | ≥2% |

Цементацию проводят при температурах 920÷950°С. Толщина слоя 0,5÷2,0 мм.

Азотирование стали впервые было предложено акад. Н. П. Чижевским. Процесс азотирования стальных деталей заключается в поверхностном насыщении азотом в среде диссоциированого аммиака (NH3) при температурах нагрева 500—700° С в течение 20—90 ч[ источник не указан 807 дней ]. Глубина азотированного слоя допускается в пределах 0,2—0,8 мм

Технологическая схема нитроцементации аналогична схеме газовой цементации. Но процесс проводится при более низких температурах (800…850оС), а в качестве активной среды используется смесь, состоящая из 75% цементирующего газа и 25% аммиака. Цементирующий газ разлагается в печи с выделением Сат, а аммиак – с выделением Nат. Длительность процесса от 1 до 6 часов. Глубина цианированного слоя при этом составляет 0,4…0,6 мм. После цианирования, как и после цементации, детали подвергают закалке и низкому отпуску.

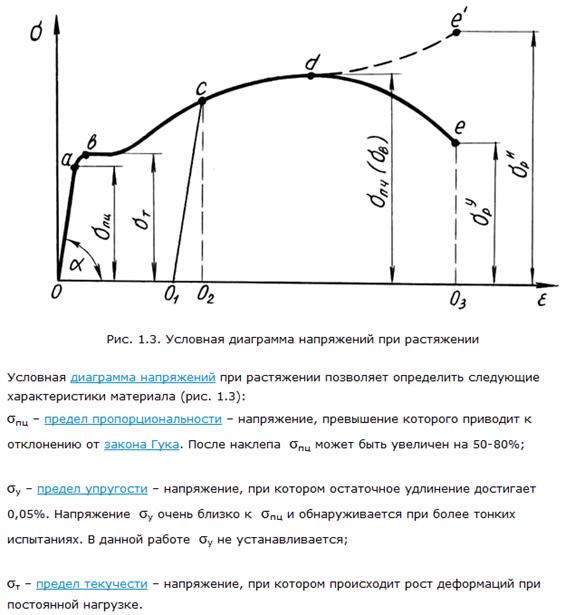

4. Характеристика упругости при испытании на растяжение.

Билет 3

1. Поля допусков на отклонения расположение поверхностей.

2. Определение твёрдости по Виккерсу.

Метод Виккерса — метод измерения твёрдости металлов и сплавов по Виккерсу. Регламентируется ГОСТ 2999-75 и ISO 6507.[1]

Сущность метода заключается во вдавливании в испытуемый материал правильной четырёхгранной алмазной пирамиды с углом 136° между противоположными гранями.

Твёрдость по Виккерсу вычисляется путём деления нагрузки Р на площадь поверхности полученного пирамидального отпечатка. Метод Виккерса позволяет определять твёрдость азотированных и цементированных поверхностей, а также тонких листовых материалов.

Наблюдается хорошее совпадение значений твёрдости по Виккерсу и Бринеллю в пределах от 100 до 450 НV. Твёрдость по Виккерсу во всех случаях обозначается буквами HV без указания размерности — кгс/мм² (10МПа).

Основными параметрами при измерении твёрдости по Виккерсу являются нагрузка Р до 980,7 Н (100 кгс) и время выдержки 10—15 с.

В других случаях после символа HV указывают индексы разделённые наклонной чертой и обозначающие нагрузку и время выдержки, и через тире — число твёрдости.

3. Схема прибора для оценки ударной вязкости.

4. 2а группа контроля деталей, подвергаемых термической обработке.

| Твердость | Механические свойства | |

| - | 100% | |

| 100% | выборочная | |

| 2а | - | выборочная |

| 100% | - | |

| 10% | - | |

| Качество обеспечивается режим термообработки |

| твердость | Микроструктура | глубина | |

| 1Ф/1Ц/1НЦ | 100% | 1 образец партии | ≥5% |

| 2Ф/2Ц/2НЦ | 10% | - | ≥2% |

Цементацию проводят при температурах 920÷950°С. Толщина слоя 0,5÷2,0 мм.

Азотирование стали впервые было предложено акад. Н. П. Чижевским. Процесс азотирования стальных деталей заключается в поверхностном насыщении азотом в среде диссоциированого аммиака (NH3) при температурах нагрева 500—700° С в течение 20—90 ч[ источник не указан 807 дней ]. Глубина азотированного слоя допускается в пределах 0,2—0,8 мм

Технологическая схема нитроцементации аналогична схеме газовой цементации. Но процесс проводится при более низких температурах (800…850оС), а в качестве активной среды используется смесь, состоящая из 75% цементирующего газа и 25% аммиака. Цементирующий газ разлагается в печи с выделением Сат, а аммиак – с выделением Nат. Длительность процесса от 1 до 6 часов. Глубина цианированного слоя при этом составляет 0,4…0,6 мм. После цианирования, как и после цементации, детали подвергают закалке и низкому отпуску.

Билет 4

1. Система допусков на шероховатость поверхности. Пример обозначения.

2. Определение микротвёрдости.

Определение микротвердости осуществляется на приборе ПМТ-3 путем вдавливания правильной четырехгранной алмазной пирамиды с углом при вершине 136°С под нагрузкой от 5 до 200 гс в плоскую поверхность образца.

Микротвердость Нμ определяется по формуле:

где Нμ - микротвердость, кгс/мм2; Р - нагрузка, кгс; d - среднеарифметическое из длин двух диагоналей отпечатка после снятия нагрузки, мм; α -угол между противоположными гранями пирамиды (α=136°С

3. Понятие многоцикловой усталости.

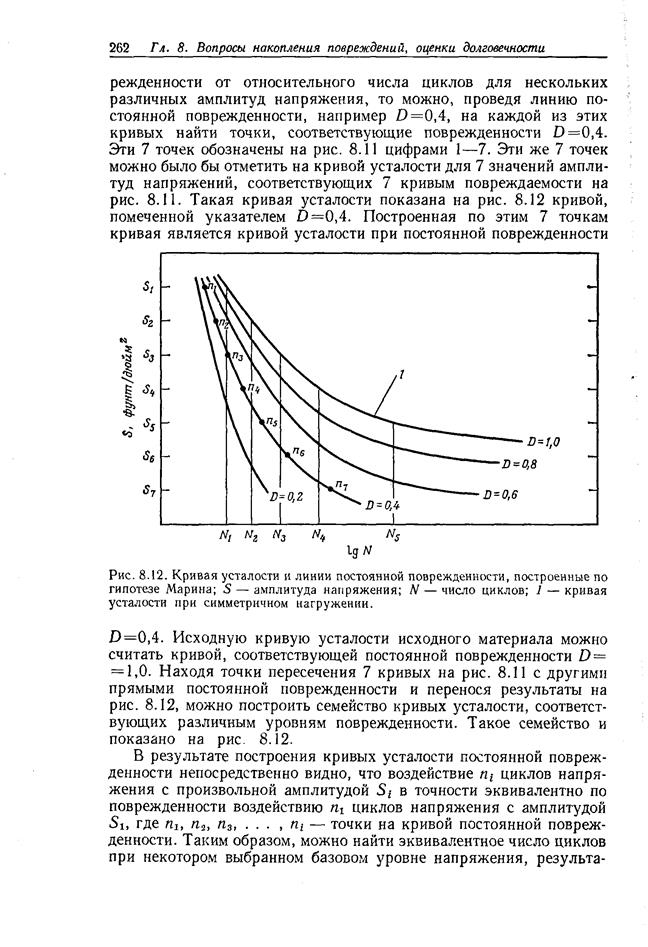

Многоцикловая усталость.

Усталость, которая возникает при достаточно большом количестве циклов. В общем считается, что линия, разделяющая области мало- и многоцикловой усталости, лежит в пределах 104–105 циклов. На практике это определение получено определением, где доминирующая компонента деформации, возникающей при циклической нагрузке, является упругой (многоцикловой) или пластичной (малоцикловой), когда переход зависит от свойств металла и номинальных напряжений.

4. 2 группа контроля деталей, подвергаемых термической обработке. Пример обозначения.

| Твердость | Механические свойства | |

| - | 100% | |

| 100% | выборочная | |

| 2а | - | выборочная |

| 100% | - | |

| 10% | - | |

| Качество обеспечивается режим термообработки |

| твердость | Микроструктура | глубина | |

| 1Ф/1Ц/1НЦ | 100% | 1 образец партии | ≥5% |

| 2Ф/2Ц/2НЦ | 10% | - | ≥2% |

Цементацию проводят при температурах 920÷950°С. Толщина слоя 0,5÷2,0 мм.

Азотирование стали впервые было предложено акад. Н. П. Чижевским. Процесс азотирования стальных деталей заключается в поверхностном насыщении азотом в среде диссоциированого аммиака (NH3) при температурах нагрева 500—700° С в течение 20—90 ч[ источник не указан 807 дней ]. Глубина азотированного слоя допускается в пределах 0,2—0,8 мм

Технологическая схема нитроцементации аналогична схеме газовой цементации. Но процесс проводится при более низких температурах (800…850оС), а в качестве активной среды используется смесь, состоящая из 75% цементирующего газа и 25% аммиака. Цементирующий газ разлагается в печи с выделением Сат, а аммиак – с выделением Nат. Длительность процесса от 1 до 6 часов. Глубина цианированного слоя при этом составляет 0,4…0,6 мм. После цианирования, как и после цементации, детали подвергают закалке и низкому отпуску.

Билет 5

1. Посадки полной и неполной взаимозаменяемости.

Полная взаимозаменяемость позволяет получить заданные показатели качества без дополнительных операций в процессе сборки.

При неполной взаимозаменяемости во время сборки сборочных единиц и конечных изделий допускаются операции, связанные с подбором и регулировкой некоторых деталей и сборочных единиц. Она позволяет получать заданные технические и эксплуатационные показатели готовой продукции при меньшей точности деталей. При этом, функциональная взаимозаменяемость должна быть только полной, а геометрическая - как полной, так и неполной.

2. Определение твёрдости по Шору.

Измеряется глубина вдавливания в материал определенного индентора под действием силы в заданных условиях.

Твердость при вдавливании обратно пропорциональна глубине вдавливания и зависит от модуля упругости и вязкоэластичных свойств материала. На получаемые результаты влияет форма индентора и прилагаемая к нему сила, поэтому между результатами, получаемыми при испытаниях с дюрометрами разных типов или другими приборами для измерения твердости, не может быть прямой зависимости.

3. Схемы испытаний на усталость.

4. 1 группа контроля деталей, подвергаемых термической обработке. Пример обозначения.

| Твердость | Механические свойства | |

| - | 100% | |

| 100% | выборочная | |

| 2а | - | выборочная |

| 100% | - | |

| 10% | - | |

| Качество обеспечивается режим термообработки |

5.

| твердость | Микроструктура | глубина | |

| 1Ф/1Ц/1НЦ | 100% | 1 образец партии | ≥5% |

| 2Ф/2Ц/2НЦ | 10% | - | ≥2% |

Цементацию проводят при температурах 920÷950°С. Толщина слоя 0,5÷2,0 мм.

Азотирование стали впервые было предложено акад. Н. П. Чижевским. Процесс азотирования стальных деталей заключается в поверхностном насыщении азотом в среде диссоциированого аммиака (NH3) при температурах нагрева 500—700° С в течение 20—90 ч[ источник не указан 807 дней ]. Глубина азотированного слоя допускается в пределах 0,2—0,8 мм

Технологическая схема нитроцементации аналогична схеме газовой цементации. Но процесс проводится при более низких температурах (800…850оС), а в качестве активной среды используется смесь, состоящая из 75% цементирующего газа и 25% аммиака. Цементирующий газ разлагается в печи с выделением Сат, а аммиак – с выделением Nат. Длительность процесса от 1 до 6 часов. Глубина цианированного слоя при этом составляет 0,4…0,6 мм. После цианирования, как и после цементации, детали подвергают закалке и низкому отпуску.

Билет 6

1. Методика подбора посадок с зазором полной взаимозаменяемости.

2. Характеристика прочности при испытании на растяжение.

3. Обозначение предела выносливости при симметричном нагружении.

Преде́л выно́сливости (также преде́л уста́лости) — в науках о прочности: одна из прочностных характеристик материала, характеризующих его выносливость, то есть способность воспринимать нагрузки, вызывающие циклические напряжения в материале.

Предел выносливости определяется, как наибольшее (предельное) максимальное напряжение цикла, при котором не происходит усталостного разрушения образца после произвольно большого числа циклических нагружений.

4. Основные механические характеристики материалов при повышенной температуре (предел ползучести). Обозначение, условия испытаний.

Ползучесть материалов (последействие) — медленная, происходящая с течением времени деформация твёрдого тела под воздействием постоянной нагрузки или механического напряжения. Ползучести в той или иной мере подвержены все твёрдые тела — как кристаллические, так и аморфные.

Билет 7

1. Методика подбора посадок с зазором полной взаимозаменяемости.

2. Диаграмма «напряжение-деформация» при испытании на растяжение.

3. Кривая усталости.

4. Определение твёрдости по Роквеллу.

Ме́тод Рокве́лла является методом проверки твёрдости материалов. Из-за своей простоты этот метод является наиболее распространённым и основан на проникновении твёрдого наконечника в материал и измерении глубины проникновения.

Билет 8

1. Методика подбора посадок с зазором полной взаимозаменяемости.

2. Характеристики пластичности при испытании на растяжение

Основные характеристики пластичности при испытании на растяжение – относительное удлинение после разрыва δ и относительное сужение ψ.

δ =  . 100% (2.16)

. 100% (2.16)

ψ =  . 100% (2.17)

. 100% (2.17)

где l0 - исходная расчетная длина образца,

lk - конечная длина после разрушения образца,

F0, Fk – первоначальная и конечная площадь сечения образца.

3. Предел текучести и условный предел текучести при испытании на растяжение.

Пределом текучести называют механическую характеристику материала, характеризующую напряжение, при котором деформации продолжают расти без увеличения нагрузки. Обозначение σт.

Единица измерения – Паскаль [Па] либо кратные [МПа].

Это важный параметр, с помощью которого рассчитываются допустимые напряжения для пластичных материалов.

После прохождения предела текучести в металле образца начинают происходить необратимые изменения, перестраивается кристаллическая решетка металла, появляются значительные пластические деформации. При этом металл самоупрочняется, об этом говорит то, что после площадки текучести деформации растут при возрастающем значении растягивающей силы.

4. Расчёт плоских размерных цепей.

Билет 9

1. Классификация неразрушающие методы контроля

Наиболее широкое распространение в производстве и ремонте авиационных двигателей нашли следующие методы:

из акустических – ультразвуковой (импульсный эхо-метод);

из капиллярных - цветной, люминесцентный и люминесцентно цветной;

из магнитных - магнитопорошковый с применением магнитной суспензии или воздушной взвеси магнитного порошка;

из оптических - оптико-визуальньй с применением луп и эндоскопов;

из радиационных - рентгенографический и гаммаграфический;

из электромагнитных - метод основной гармоники вихревых токов (вихретоковый), а в последние годы также и метод импульсного магнитного поля.

2. Гистограмма распределения случайных величин. Пример построения.

3. Прямая и обратная задача при расчёте размерных цепей.

4. Определения твёрдости по Бринеллю.