Шиберы типов РШ-1М, РШ-6М предназначены для регулирования свеклы, подаваемой в завод по гидравлическому тракту" в режиме автоматического и дистанционного управления.

Рис. 13. Шибер пульсирующий типа РШ-1М.

Пульсирующий шибер типа РШ-1М (рис. 13) состоит из механизма пульсации заслонки и механизма перемещения заслонки по вертикали. Пульсация заслонки 7 осуществляется от привода /, состоящего из электродвигателя, клиноременной передачи и редуктора. На тихоходном валу редуктора насажен кривошип, соединенный шатунной. тягой 5 с пульсирующей заслонкой 7. Перемещение заслонки по яертикали осуществляется от исполнительного электрического механизма 2 по сигналу, поступающему из пункта управления. Выходной вал исполнительного механизма при помощи рычага 3 и регулирующей тяги 4 связан с рамой перемещения заслонки 6, на оси которой крепится пульсирующая заслонка 7. Необходимая величина подъема заслонки регулируется установкой в соответствующее положение конечных выключателей исполнительного механизма.

Работает пульсирующий шибер следующим образом. Оператор тракта подачи свеклы, наблюдая за наличием свеклы в свекломойке, воздействует со щита управления на исполнительный механизм 2 и устанавливает пульсирующую заслонку в положение, при котором в завод поступает требуемое количество свеклы. Пальцы заслонки при этом находятся в колебательном движении, величина хода пульсации 85—100 мм.

В случае попадания под шибер твердого предмета, находящегося в потоке свеклы, срабатывает специальный конечный выключатель, который отключает привод для предотвращения ’аварии.

С целью предотвращения выбросов свеклы из лотка гидротранспортера или перебросов свеклы через пульсирующую заслонку (когда она переходит в нижнее положение) перед шибером по направлению потока свеклы устанавливают горизонтальную решетку, прикрепленную к стенкам лотка гидротранспортера.

|

|

Шиберы типа РШ устанавливаются на гидротранспортерах с бетонными и металлическими лотками шириной 750—800 мм. В случае, когда существующий лоток гидротранспортера имеет меньшую ширину, необходимо в месте установки шибера гидротранспортер расширить.

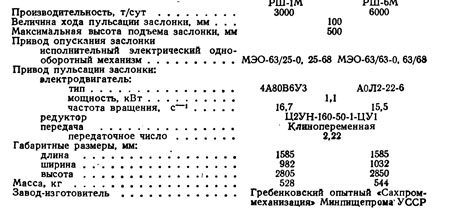

Техническая характеристика пульсирующих шиберов типов РШ-Ш, РШ-6М

Характеристика комплексов оборудования. Линия начинается с комплекса оборудования для транспортирования и очистки наружной поверхности свеклы, в состав которого входят системы гидротранспортеров, свеклонасос, ботвосоломоловушки, камнеловушки, водоотделитель, свекломойка и магнитный сепаратор, а также оборудование для отбора хвостиков свеклы. Следующий комплекс оборудования предназначен для получения и обработки свекловичной стружки, включающий весы, свеклорезку, диффузионный аппарат, мезголовушки и оборудование для отжима влаги от свекловичного жома. В третий комплекс оборудования для физико-химической обработки диффузионного сока и отделения осадков входят аппараты для дефекации и сатурации сока, подогреватели, дозаторы известкового молока, отстойники, сульфитаторы и фильтры. Четвертый комплекс оборудования предназначен для выпаривания диффузионного сока и очистки сиропа, содержащий в своем составе четырехкорпусную выпарную установку с концентратором, сульфитатор сиропа и фильтр сиропа.Ведущим является комплекс оборудования для уваривания сиропа, кристаллизации сахара, отделения утфеля и промывки кристаллов сахара. Основным оборудованием этого комплекса является вакуум-аппараты утфеля, утфелемешалки, утфелераспределители, центрифуги, аффинационная мешалка, сборники оттёков утфелей и мелассы, а также вибротранспортер для промытого сахара-песка. Завершающий комплекс оборудования для получения товарного сахара-песка включает элеватор, сушильно-охладительную установку, сортировочную установку для сахара, приемные бункеры сахара-песка, а также циклоны сухой и влажной очистки воздуха от сахарной пыли и мешалку для растворения сахарной пыли и комков сахара-песка. Машинно-аппаратурная схема линии производства сахара-песка из кондиционной сахарной свеклы показана на рис. 2.8. Устройство и принцип действия линии. Свекла из склада краткосрочного хранения (бурачной) 1 в виде свекловодяной смеси в соотношении 1: 6…1: 7 подается в главный гидротранспортер, состоящий из нижнего и верхнего участков. Нижний гидротранспортер 2 заглублен в земле с уклоном в сторону свеклоподъемной станции. На входе в главный гидротранспортер для предотвращения заторов установлены наклонная и горизонтальная решетки 3. В конце гидротранспортера установлен регулятор потока – пульсирующий шибер 4. Из нижнего участка гидротранспортера свекловодяная смесь перекачивается свеклонасосом 5 в верхний гидротранспортер 6, размещенный на высоте более 20 м. Дальнейшее перемещение ее для выполнении различных технологических операций происходит за счет силы тяжести. При движению по металлическому гидравлическому транспортеру корнеплоды подвергаются очистке попеременно в ботвосоломоловушках и камнеловушках. Легкие примеси улавливаются в ботвосоломоловушках 7 и 9, а тяжелые в камнеловушках 8 и 10. Далее свекловодяная смесь проходит через дисковый водоотделитель 11, где корнеплоды освобождаются от транспортерно-моечной воды, обломков свеклы, песка и мелких свободных примесей и подаются в свекломойку 12 для отмывания от земли и других прилипших примесей. Количество примесей составляет при ручной уборке 1…3 % к массе свеклы, а при механизированной уборке комбайнами 8…10 % и более. Количество воды, подаваемой на мойку свеклы, зависит от степени ее загряз- ненности, конструкции машины и в среднем составляет 60... 100 % к массе свеклы. Из мойки корнеплоды поступают на свеклоополаскиватель 13, где производится окончательный смыв грязи с поверхности свеклы и очистка ее от посторонних примесей. Из свеклоополаскивателя корнеплоды поступают на второй водоотделитель 14, где от них отделяют моечную воду и ополаскивают хлорированной водой, подаваемой через форсунки, и направляют на элеватор 15. В сточные воды гидравлического конвейера и моечной машины попадают отломившиеся хвостики светлы, небольшие кусочки и мелкие корнеплоды (всего 1...3 % к массе свеклы), поэтому транспортерно-моечная вода с обломками свеклы из водоотделителей подается в ротационный хвостикоулавливатель 16. Отделенные в улавливателе обломки свеклы, солома и ботва поступают в классификатор хвостиков 17. Здесь обломки свеклы отделяются от соломы и ботвы и направляются на свеклоополаскиватель 18, а из него подаются насосом на элеватор и перерабатываются вместе со свеклой. Растительные примеси сбрасываются на конвейер 19.Отмытая свекла поднимается элеватором 15 на контрольный конвейер 20 с электромагнитным сепаратором 21 для улавливания ферромагнитных примесей и поступает на автоматические весы 22, расположенные над свеклорезками. Взвешенная на автоматических весах свекла выгружается в бункер-накопитель 23. Свекла из бункера-накопителя подается в свеклорезку 24 для получения свекловичной стружки. Для хорошего экстрагирования свекловичного сока из стружки она должна быть гладкой, упругой и без мезги. Хорошая свекловичная стружка представляет собой длинные и тонкие полоски свеклы желобчатого, прямоугольного или ромбовидного сечения толщиной 0,5…1 мм. Свекловичная стружка конвейером 25, на котором установлены автоматические ленточные весы 26, направляется в непрерывно-действующий диффузионный аппарат 27. В качестве питательной воды используются сульфитированные аммиачные конденсаты или барометрическая вода из сборника 29, а также очищенная жомопрессовая вода из сборника 28. В корнеплодах сахарной свеклы содержится 20...25 % сухих веществ, из них содержание сахарозы колеблется от 14 % до 18 %. Сахароза, растворенная в клеточном соке, может быть извлечена из клеток только после денатурации (свертывания) протоплазмы с ее полупроницаемой оболочкой. Поэтому для нормального протекания диффузионного процесса С.°свекловичную стружку предварительно нагревают до температуры 70…80 Сахар извлекается из клеток ткани корнеплода противоточной диффузией, при которой стружка поступает в головную часть аппарата 17 и движется к хвостовой части, отдавая сахар путем диффузии в движущуюся навстречу экстрагенту высолаживающую горячую воду. Из конца хвостовой части аппарата выводится стружка с малой концентрацией сахара, а экстрагент, обогащенный сахаром, выводится как диффузионный сок. Из 100 кг свеклы получают приблизительно 120 кг диффузионного сока. В сок попадает 1,5…3 г/л мезги, которую отделяют в мезголовушке 32, затем подают в сборник 33. Выгружаемый из диффузионного аппарата жом поступает в шнек- водоотделитель 30 и подается в отжимной пресс 31, затем – на сушку и бункерирование. В среднем количество жома, удаляемого из аппарата 27, составляет 80 % к массе свеклы. Диффузионный сок подается из сборника 33 на физико-химическую очистку, которая состоит из ряда последовательных стадий. Предварительная дефекация осуществляется в аппарате 34, куда кроме сока подается известковое молоко и суспензия сока II сатурации для формирования осадка несахаров. Из преддефекатора сок поступает на первую ступень основной дефекации в аппарат 35, где смешивается с известковым молоком для проведения реакции разложения несахаров. Известковое молоко в количестве, соответствующем расходу поступающего сока, подается из мешалки известкового молока 36 дозаторами 37. После первой ступени основной дефекации сок поступает в сборник 38 и насосом подается в подогреватель 39, где нагревается до 85…90 °С и направляется в дефекатор 40 на вторую (горячую) ступень основной дефекации. В переливную коробку дефекатора добавляется известковое молоко для повышения фильтрационных свойств осадка сока I сатурации. Из дефекатора 40 сок поступает в циркуляционный сборник 41, где смешивается с 5…7-кратным количеством рециркуляционного сока I сатурации, в аппарате 42 подвергается I сатурации исамотеком поступает в сборник сока I сатурации 43. Далее, пройдя подогреватель 44, сок перекачивается насосом в напорный сборник 45, расположенный над листовыми фильтрами 46. Сгущенная суспензия из фильтров 46 через мешалку 48 и напорный сборник 49 подается в вакуум-фильтры 50. Фильтрат отводится из вакуум-фильтров через вакуум- сборник 51 в сборник фильтрованного сока I сатурации 47. Образующийся фильтрационный осадок поступает в мешалку 52, а из нее направляется на поля фильтрации. Фильтрованный сок I сатурации, нагретый в подогревателе 53 до температуры C, подается насосом в дефекатор 54 на дефекацию перед II сатурацией. Во°92…95 всасывающий трубопровод насоса вводится известковое молоко. Из дефекатора сок самотеком поступает в аппарат 55 на II сатурацию, обрабатывается там диоксидом углерода и направляется в сборник 56, откуда насосом перекачивается в напорный сборник 57, расположенный над листовыми фильтратами 58

|

|

|

|

Сгущенная суспензия из фильтров 58 подается в мешалку 59, откуда перекачивается на преддефекацию. Фильтрат из листовых фильтров поступает в сборник 60. После фильтров сок II сатурации сульфитируется диоксидом серы в сульфитаторе 61 и собирается в сборнике 62, откуда насосом подается для контрольной фильтрации на фильтр 63. Фильтрованный сок II сатурации собирается в сборнике 64. Сгущение сока ведут в два этапа: сначала его сгущают на выпарной установке до содержания сухих веществ 65 % (при этом сахароза еще не кристаллизуется), а затем после дополнительной очистки вязкий сироп на вакуум-аппарате сгущают до содержания сухих веществ 92,5...93,5 % и получают утфель. На первом этапе сок направляется насосом через три группы подогревателей 65 в корпус 66 выпарной установки. Она предназначена для последовательного сгущения сока второй сатурации до концентрации густого сиропа; при этом содержание сухих веществ в продукте увеличивается с 14... 16 % в первом корпусе до 65...70 % (сгущенный сироп) в последнем. Свежий пар поступает только в первый корпус, а последующие корпуса обогреваются соковым паром предыдущего корпуса. Из I корпуса сок проходит последовательно II корпус 68, III корпус 69, IV корпус 70 и концентратор 71, сгущаясь до определенной плотности. Выпаренная из сока часть воды в I корпусе образует вторичный пар, который используется для обогрева последующего корпуса и т.д. Образующийся в выпарных аппаратах конденсат отводится через конденсатные колонки 67 в сборники конденсата. Из выпарной установки полученный сироп поступает в сборник 72, откуда насосом подается в сульфитатор 73. В сульфитатор также подается клеровка (раствор сахара II кристаллизации и сахара- аффинада). Сульфитированный сироп с клеровкой направляется в сборник 74. Затем смесь подогревается в подогревателях 75 и направляется в напорный сборник 76, откуда подается для фильтрации в фильтр 77 и поступает в сборник 78. Фильтрованная смесь насосом направляется в сборник 79 перед вакуум-аппаратами. Из сборника 79 смесь поступает в вакуум-аппарат 80 и уваривается до содержания сухих веществ 92,5 %. Таким образом, сироп уваривается до пересыщения, после введения сахарной пудры сахароза выделяется в виде кристаллов и образуется утфель I кристаллизации. Он содержит около 7,5 % воды и 55 % выкристаллизовавшегося сахара. Утфель I кристаллизации (утфель I) спускают в приемную утфелемешалку 81. Из нее утфель поступает через утфелераспределитель 82 в центрифуги 83, где под действием центробежной силы кристаллы сахара отделяются от межкристального раствора. Этот раствор называется первым оттёком. Чистота первого оттека 75... 85 %, что значительно ниже чистоты утфеля. Чтобы получить из центрифуги белый сахар, его кристаллы промывают небольшим количеством горячей воды – пробеливают. При пробеливании часть сахара растворяется, поэтому из центрифуги отходит оттёк более высокой чистоты – второй оттёк. Первый оттёк направляют в сборник 84, второй – в сборник 85. Из центрифуги 83 промытый сахар-песок влажностью 0,8…1 % выгружают на вибротранспортер 86, элеватором 87 поднимают в сушильно-охладительную установку 88,и высушивают горячим воздухом С до влажности 0,14 %.°температурой 105…110 Готовый сахар-песок содержит комки и ферромагнитные примеси. Последние удаляют с помощью электромагнитного сепаратора, подвешенного над ленточным конвейером 89. В сортировочной установке 90 отделяют комки, а сахар-песок по размеру кристаллов разделяют на фракции и подают в бункера 91, расположенные в упаковочном помещении. Воздух, отсасываемый вентилятором из сушильно-охладительной установки, очищается от сахарной пыли в циклоне сухой очистки 92 и в циклоне влажной очистки 93. Уловленная сахарная пудра и комки сахара-песка растворяются соком II сатурации в мешалке 94, и далее раствор поступает в клеровочную мешалку 104. Первый и второй оттёки, полученные при центрифугировании утфеля I, перекачивают соответственно в сборники перед вакуум-аппаратами 95 и 96. Утфель II кристаллизации (утфель II) уваривают из второго и первого оттёков утфеля I в вакуум-аппаратах 97 до содержания сухих веществ 93 %, в том числе около 50 % кристаллического сахара. Утфель II спускают в приемную утфелемешалку 98 и опрыскивают горячей водой. Через утфелераспределитель 99 утфель направляют в центрифуги 100, где он центрифугируется с отбором двух оттёков, которые направляют в сборники 101 и 102. Из центрифуг сахар II кристаллизации шнеком 103 подается в клеровочную мешалку 104, где он растворяется (клеруется) в фильтрованном соке II сатурации. Затем клеровку направляют на сульфитацию совместно с сиропом. Для уваривания утфеля III кристаллизации (утфель) в вакуум-аппаратах 108 последовательно забирают второй и первый оттёки утфеля II кристаллизации из сборников 105 и 106 и аффинационный оттёк из сборника 107. Содержание сухих веществ в утфеле III доводят до 93,5…94 %. Через приемнуюутфелемешалку 109 его спускают в кристаллизационную установку 110, где проводят дополнительную кристаллизацию сахара при искусственном охлаждении утфеля. В последней утфелемешалке кристаллизационной установки утфель для снятия избыточного пересыщения межкристального раствора нагревают на 5…10 °С и через утфелераспределитель 111 подают в центрифуги 112, где его центрифугируют без промывания сахара водой с отбором одного оттёка мелассы в сборник 113. Мелассу из сборника направляют через напорный сборник 114 на весы 115, взвешивают и перекачивают в емкости на хранение. Сахар III кристаллизации смешивают в аффинаторе 116 с первым оттёком утфеля I кристаллизации, получая аффинационный утфель с содержанием сухих веществ 89…90 %. Аффинационный утфель центрифугируют на центрифугах 117 отдельно от утфеля II кристаллизации. Сахар-аффинад промывают горячей водой, отбирая два оттёка вместе, и направляют их в сборник 118, откуда перекачивают в сборник 107 для уваривания утфеля III кристаллизации. Сахар-аффинад подают шнеком 103 в клеровочную мешалку 104 и растворяют фильтрованным соком II сатурации вместе с сахаром II кристаллизации.