Пневматические приводы в станочных приспособлениях являются распространенным и эффективным средством повышения производительности труда. Для них характерны быстрота срабатывания и постоянство силы зажима.

При проектировании приспособления и выборе технических характеристик пневматического цилиндра для обеспечения надежного закрепления заготовки под действием приложенных к ней внешних сил определяется коэффициент запаса надежности закрепления  .

.

Рис. 1 Схема закрепления при фрезеровании

Для рассматриваемой схемы закрепления (рис. 1), пренебрегая трением на опорах и весом заготовки, можно записать условие равновесия, как сумму моментов относительно точки  :

:

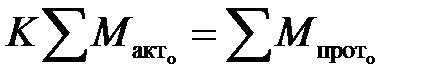

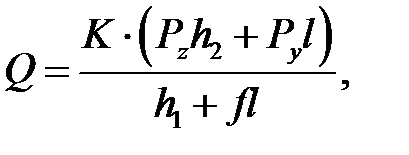

, (1)

, (1)

где  – сумма активных моментов, стремящихся повернуть заготовку;

– сумма активных моментов, стремящихся повернуть заготовку;  – сумма моментов, противодействующих повороту заготовки;

– сумма моментов, противодействующих повороту заготовки;

;

;

. (2)

. (2)

После преобразований уравнение (1) примет следующий вид:

(3)

(3)

Отсюда сила закрепления

(4)

(4)

где  и

и  – составляющие силы резания,

– составляющие силы резания,  ;

;  – коэффициент трения между заготовкой и штоком пневматического цилиндра;

– коэффициент трения между заготовкой и штоком пневматического цилиндра;  – длина заготовки,

– длина заготовки,  ;

;  – плечо силы

– плечо силы  относительно точки опоры

относительно точки опоры  ,

,  ;

;  – плечо составляющей силы резания

– плечо составляющей силы резания  относительно точки опоры

относительно точки опоры  ,

,  ;

;  – коэффициент запаса.

– коэффициент запаса.

Значение коэффициента  можно представить как произведение нескольких первичных коэффициентов, значения которых выбирают для каждого конкретного случая:

можно представить как произведение нескольких первичных коэффициентов, значения которых выбирают для каждого конкретного случая:

(5)

(5)

где  – минимальный коэффициент запаса, учитывающий надежность расчетов,

– минимальный коэффициент запаса, учитывающий надежность расчетов,  ;

;

– коэффициент, учитывающий наличие случайных неровностей на поверхности заготовки,

– коэффициент, учитывающий наличие случайных неровностей на поверхности заготовки,  (черновая обработка),

(черновая обработка),  (чистовая обработка);

(чистовая обработка);

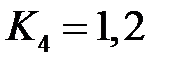

– коэффициент, учитывающий увеличение силы резания вследствие затупления режущего инструмента,

– коэффициент, учитывающий увеличение силы резания вследствие затупления режущего инструмента,  (фрезерование стали),

(фрезерование стали),  (фрезерование чугуна);

(фрезерование чугуна);

– коэффициент, учитывающий увеличение силы резания при прерывистом резании,

– коэффициент, учитывающий увеличение силы резания при прерывистом резании,  ;

;

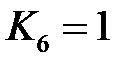

– коэффициент, учитывающий непостоянство силы закрепления,

– коэффициент, учитывающий непостоянство силы закрепления,  (ручное зажимное устройство),

(ручное зажимное устройство),  (пневматическое или гидравлическое зажимные устройства);

(пневматическое или гидравлическое зажимные устройства);  (пневмокамера, пневморычажная система, мембранный патрон);

(пневмокамера, пневморычажная система, мембранный патрон);

– коэффициент, который учитывается, если допуск на размер заготовки влияет на силу закрепления,

– коэффициент, который учитывается, если допуск на размер заготовки влияет на силу закрепления,  (при угле поворота рукоятки меньше 90°),

(при угле поворота рукоятки меньше 90°),  (при угле поворота рукоятки больше 90°);

(при угле поворота рукоятки больше 90°);

– коэффициент, который учитывается, при наличии возможности поворота заготовки под действием силы резания,

– коэффициент, который учитывается, при наличии возможности поворота заготовки под действием силы резания,  (заготовка установлена на опоры с ограниченной поверхностью контакта),

(заготовка установлена на опоры с ограниченной поверхностью контакта),  (заготовка установлена на планки с большой поверхностью контакта).

(заготовка установлена на планки с большой поверхностью контакта).

2.Находят расчетное значение диаметра пневматического цилиндра:

, (6)

, (6)

где  – КПД пневматического цилиндра;

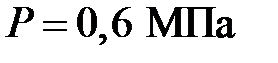

– КПД пневматического цилиндра;  – давление сжатого воздуха,

– давление сжатого воздуха,  .

.

3.Полученное по формуле (4) расчетное значение диаметра округляют до ближайшего большего нормального размера из ряда: 50, 60, 75, 100, 125, 150, 200, 300  и др., рекомендуемого по ГОСТ.

и др., рекомендуемого по ГОСТ.

4.Определяют уточненное значение силы закрепления с учетом выбранного нормального диаметра  цилиндра:

цилиндра:

. (7)

. (7)

Исходные данные для работы

Общие данные.

Значения:  ,

,  ,

,  ,

,  ,

,

Таблица 1

| № | Обозначение | Единица | Варианты данных | ||||||||

|

| 3,5 | 4,5 | 5,5 | 3,5 | ||||||

|

| 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,2 | 1,2 | 1,4 | 1,6 | |

|

| ||||||||||

| Варианты данных | |||||||||||

|

| 4,5 | 5,5 | 3,5 | 4,5 | 5,5 | |||||

|

| 1,8 | 2,0 | 2,2 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,2 | |

|

| ||||||||||

| Варианты данных | |||||||||||

|

| 2,5 | 3,5 | 4,5 | 5,5 | 2,5 | |||||

|

| 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,2 | 1,2 | 1,4 | 1,6 | |

|

|

ОБОСНОВАНИЕ ЭКОНОМИЧЕСКОЙ ЦЕЛЕСООБРАЗНОСТИ ПРИМЕНЕНИЯ КОНСТРУКТИВНОГО ВАРИАНТА ПРИСПОСОБЛЕНИЯ

При конструировании приспособления необходимо обосновать экономическую целесообразность (рентабельность) его изготовления и эксплуатации. Для этого, как правило, сопоставляют различные конструктивные варианты приспособления, различающиеся по степени сложности, для оснащения одной и той же технологической операции.

Если считать, что расходы на амортизацию станка, электроэнергию и режущий инструмент одинаковы, то элементы себестоимости обработки, которые зависят от конструкции приспособления, для сравниваемых вариантов 1 и 2 составят:

(1)

(1)

(2)

(2)

где  и

и  – себестоимости обработки с применением приспособлений по вариантам 1 и 2 соответственно,

– себестоимости обработки с применением приспособлений по вариантам 1 и 2 соответственно,  .;

.;  и

и  – себестоимости изготовления приспособлений по вариантам 1 и 2 соответственно,

– себестоимости изготовления приспособлений по вариантам 1 и 2 соответственно,  .;

.;  и

и  – штучные заработные платы при применении приспособлений по вариантам 1 и 2 соответственно,

– штучные заработные платы при применении приспособлений по вариантам 1 и 2 соответственно,  ;

;  – цеховые накладные расходы на заработную плату, %;

– цеховые накладные расходы на заработную плату, %;  – расходы, связанные с применением приспособлений (содержание, ремонт, регулирование), %;

– расходы, связанные с применением приспособлений (содержание, ремонт, регулирование), %;  – срок амортизации (срок эксплуатации) приспособления, год;

– срок амортизации (срок эксплуатации) приспособления, год;  – годовая программа выпуска деталей,

– годовая программа выпуска деталей,  .;

.;  и

и  – расходы на конструирование и отладку приспособления по вариантам 1 и 2,

– расходы на конструирование и отладку приспособления по вариантам 1 и 2,  .;

.;  – число деталей, обрабатываемых в приспособлении за период освоения выпускаемой продукции.

– число деталей, обрабатываемых в приспособлении за период освоения выпускаемой продукции.

Расходы на конструирование и отладку приспособления распределяют на себестоимость изделия в течение одного-двух лет его производства или относят на первые образцы нового изделия. Поэтому сопоставление экономического эффекта приспособлений по вариантам 1 и 2 для установившегося периода производства, когда расходы  и

и  погашены, можно осуществлять по формулам (1) и (2), приняв

погашены, можно осуществлять по формулам (1) и (2), приняв  ,

,

(3)

(3)

(4)

(4)

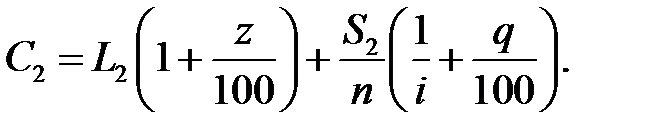

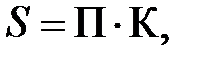

Себестоимость изготовления приспособления  можно определить на основе калькуляции после составления рабочих чертежей и разработки технологического процессов изготовления приспособлений. Однако этот способ весьма сложен, трудоемок и длителен по времени, поэтому применяют более простые способы определения затрат на изготовление. Для ориентировочных расчетов можно пользоваться приближенной формулой расчета условной себестоимости:

можно определить на основе калькуляции после составления рабочих чертежей и разработки технологического процессов изготовления приспособлений. Однако этот способ весьма сложен, трудоемок и длителен по времени, поэтому применяют более простые способы определения затрат на изготовление. Для ориентировочных расчетов можно пользоваться приближенной формулой расчета условной себестоимости:

(5)

(5)

где  – условная себестоимость изготовления приспособления;

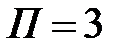

– условная себестоимость изготовления приспособления;  – постоянная зависящая от сложности приспособления (

– постоянная зависящая от сложности приспособления ( для простых приспособлений,

для простых приспособлений,  для приспособлений средней сложности,

для приспособлений средней сложности,  для сложных приспособлений);

для сложных приспособлений);  – число деталей в приспособлении.

– число деталей в приспособлении.

Срок амортизации  берут равным сроку эксплуатации проектируемого приспособления. Если сроки выпуска продукции неизвестны, то

берут равным сроку эксплуатации проектируемого приспособления. Если сроки выпуска продукции неизвестны, то  рекомендуется брать для простых приспособлений равным одному году, для приспособлений средней сложности – от двух до трех лет и для сложных – от четырех до пяти лет. Расходы

рекомендуется брать для простых приспособлений равным одному году, для приспособлений средней сложности – от двух до трех лет и для сложных – от четырех до пяти лет. Расходы  , связанные с применением приспособлений, рекомендуется брать равными

, связанные с применением приспособлений, рекомендуется брать равными  .

.

Штучная заработная плата

(6)

(6)

где  – штучное время на данную операцию,

– штучное время на данную операцию,  ;

;  – минутная заработная плата рабочего,

– минутная заработная плата рабочего,  .

.

У сопоставляемых вариантов эти показатели различны, так как с применением более сложного и совершенного приспособления  и

и  должны снижаться в результате уменьшения основного и вспомогательного времени, а также облегчения условий труда. Поэтому очевидно, что если

должны снижаться в результате уменьшения основного и вспомогательного времени, а также облегчения условий труда. Поэтому очевидно, что если  и

и  , то при любом значении годовой программы выпуска деталей следует применять приспособление по варианту 2, а при

, то при любом значении годовой программы выпуска деталей следует применять приспособление по варианту 2, а при  и

и  – приспособление по варианту 1.

– приспособление по варианту 1.

Для других условий ( и

и  , при

, при  и

и  ) находят программу выпуска деталей, при которой сопоставляемые варианты в экономическом отношении равноценны, путем совместного решения уравнений (7) и (8) относительно

) находят программу выпуска деталей, при которой сопоставляемые варианты в экономическом отношении равноценны, путем совместного решения уравнений (7) и (8) относительно  :

:

(7)

(7)

Если заданная программа выпуска деталей больше рассчитанной по формуле (9) величины  , то экономически целесообразно применять более сложное приспособление, и наоборот.

, то экономически целесообразно применять более сложное приспособление, и наоборот.