Технологическая подготовка производства является продолжением работ по проектированию изделия. На этой стадии устанавливается, при помощи каких технических методов и средств, способов организации производства должно изготавливаться данное изделие, окончательно определяется его себестоимость и эффективность производства. Такая технология разрабатывается как для каждого нового изделия, так и для традиционной продукции с целью повышения технического уровня и снижения издержек производства, улучшения условий труда, охраны окружающей среды.

Технологическая подготовка производства охватывает проектирование технологических процессов, а именно:

• выбор и расстановку оборудования на площади цеха;

• определение и проектирование специальной технологической оснастки;

• нормирование затрат труда, материалов, топлива и энергии.

Под технологическим процессом понимается совокупность методов изготовления продукции путем изменения состояния, свойств, форм и габаритов исходных материалов, сырья и полуфабрикатов.

В процессе технологической подготовки производства разрабатываются способы механизации и автоматизации производственных процессов, а также решаются некоторые вопросы организации производства, а именно: внедрение поточных методов, организация и оснащение рабочих мест и участков, выбор транспортных средств и средств хранения сырья, полуфабрикатов и продукции и т.п.

Исходя из спроектированного технологического процесса и выбора на этой основе оборудования и режима его работы, определяются основные нормативы расхода рабочего времени, сырья, материалов, топлива, энергии и других элементов производства на единицу продукции.

Этапы технологической подготовки. Технологическое проектированиеначинается с разработки маршрутной технологии. Ее содержание заключается в определении последовательности выполнения основных операций и закреплении их в цехах за конкретными группами оборудования. Одновременно осуществляется выбор инструмента, расчет норм времени и установление разряда работ, указывается специальность рабочих с соответствующим уровнем квалификации. Согласно маршрутной технологии за каждым цехом и участком закрепляются обрабатываемые виды продукции, что обусловливает их специализацию, место и роль в производственной структуре предприятия.

Затем для каждого цеха и участка разрабатывается операционная технология, содержание которой составляют пооперационные технологические карты. Они содержат указания и параметры выполнения каждой производственной операции.

В индивидуальном и мелкосерийном производствах, а также на предприятиях со сравнительно простой технологией разработка технологических процессов обычно ограничивается маршрутной технологией. В массовом же и крупносерийном производствах вслед за маршрутной разрабатывается более подробная пооперационная технология.

Из всех возможных технологий, предлагаемых на этом этапе, затем осуществляется выбор оптимальной. При этом сопоставляются натуральные показатели, и сравнивается себестоимость продукции и работ при разных вариантах.

Выбранная технология производства должна обеспечивать повышение производительности труда, требуемое качество изготовления при наиболее низкой себестоимости продукции по сравнению с другими вариантами. Лучший вариант технологического процесса принимается в качестве типового для данных условий производства на определенный отрезок времени вплоть до разработки более перспективного варианта.

Применение типовых технологических процессов способствует ограничению числа технологических операций. Они позволяют установить единообразие способа обработки однотипных изделий и применяемой технологической оснастки, создают условия для прекращения затрат и продолжительности проектирования технологий.

Разработка типовых технологических процессов предполагает следующие этапы:

- определение технологического маршрута обработки изделия данной группы;

- выбор пооперационного технологического процесса;

- установление способов обработки отдельных элементов (выполняемых технологических операций) для изделия данной группы.

Технологическая подготовка производства предусматривает также разработку проектов, изготовление и наладку специального технологического оборудования, технологической оснастки, необходимых для производства нового (модернизированного) изделия. Это очень трудоемкая и дорогостоящая работа, поскольку при освоении ряда новых моделей (например, автомобилей и других машин) изготавливается по несколько тысяч штампов, приспособлений, моделей, десятки автоматических линий. В связи с этим в отраслях крупносерийного и массового производства, выпускающих продукцию технологически сложного профиля, переход на изготовление нового изделия, как правило, совмещается с реконструкцией и техническим переоснащением предприятий.

Проводя работы по технологической подготовке производства, необходимо учитывать, что организация производства новых видов продукции, модернизация изделий и процессов производства требуют материальной и организационной подготовки. Материальная подготовка производства предусматривает Приобретение, монтаж и наладку нового оборудования, изготовление или закупку инструментов и приспособлений, сырья и материалов, т.е. обеспечение производства всеми материально-техническими, ресурсами. Организационная подготовка включает совершенствование организации производства и труда, и приспособление их к условиям изготовления новой продукции, новой техники и технологии. Сюда также входит подбор и расстановка кадров в соответствии с новым характером производства, внесение корректив в структуру аппарата управления, в функциональное и иерархическое распределение труда.

Организация технологической подготовки. Технологическую подготовку производства осуществляет отдел главного технолога. Главные задачи, решаемые при этом, группируются по следующим основным функциям:

• обеспечение технологичности конструкции изделия;

• разработка технологических процессов;

• проектирование и изготовление средств технологического оснащения;

• организация и управление процессом технологической подготовки производства.

Отправной точкой в технологической подготовке производства является получение исходных документов на разработку и производство новых изделий. Разработка документации по организации технологической подготовки производства осуществляется в три стадии, содержание которых представлено в табл. 7.3. В целом весь процесс разработки предполагает:

• обследование и анализ существующей на предприятии системы технологической подготовки производства;

• разработку технического проекта системы технологической подготовки производства, в котором определяется назначение, и формируются требования, которым должны удовлетворять как система в целом, так и отдельные ее элементы;

• создание рабочего проекта, предусматривающего разработку информационных моделей решения задач, всего комплекса технологических процессов на основе типизации и стандартизации, документации по организации рабочих мест и участков основного и вспомогательного производства на основе типовых и стандартных технологических процессов.

Результатом работы по технологической подготовке производства является выработка правил обеспечения технологичности конструкции изделий.

Таблица 7.3.

Документация по организации технологической подготовки

| Стадии разработки | Содержание работ |

| Техническое задание | Издание приказа, создание подразделений и комплексных бригад по организационно-техническому обследованию системы технологической подготовки производства |

| Проведение анализа существующего уровня технологической подготовки производства | |

| Разработка предложений по совершенствованию системы технологической подготовки производства | |

| Разработка, согласование и утверждение технического задания на совершенствование системы технологической подготовки производства | |

| Технический проект | Разработка рабочей конечной информационной модели системы технологической подготовки производства |

| Разработка схемы структуры управления технологической подготовкой производства | |

| Унификация и стандартизация форм документов, используемых в системе технологической подготовки производства | |

| Разработка методических материалов и стандартов предприятия на систему классификации и кодирования технико-экономической информации | |

| Разработка и утверждение технологических операций, подлежащих автоматизации | |

| Рассмотрение и утверждение технического проекта | |

| Рабочий проект | Разработка рабочей документации системы технологической подготовки производства по функциям: • обеспечение технологичности конструкций изделий; • разработка технологических процессов; • проектирование и изготовление средств технологического оснащения; • организация и изготовление средств технологического оснащения; • организация и управление процессом технологической подготовки производства |

| Создание банка стандартных элементов технологической оснастки | |

| Создание трудовых и материальных нормативов на проектирование средств технологического оснащения производства | |

| Создание нормативной базы для качественной и количественной оценки технологичности изделий | |

| Создание информационных массивов | |

| Разработка комплекса рабочих программ для решения технологических задач, подлежащих автоматизации |

Технологичность конструкции изделия. Понятие обеспечения технологичности конструкции изделия охватывает подготовку производства, предусматривающего взаимосвязанное решение конструкторских и технологических задач, направленных на повышение производительности труда, достижение оптимальных трудовых и материальных затрат и сокращение времени на производство, техническое обслуживание и ремонт изделия.

Сведения об уровне технологичности конструкции используются в процессе оптимизации конструктивных решений на стадии разработки конструкторской документации, при принятии решения о производстве изделия, анализе технологической подготовки производства, разработке мероприятий по повышению уровня технологичности конструкции изделия и эффективности его производства и эксплуатации.

Обеспечение технологичности конструкции изделия наряду с отработкой самой конструкции включает ее количественную оценку. Этот показатель рассчитывается с помощью базовых (исходных) данных. К числу основных показателей, характеризующих технологичность конструкции изделий, можно отнести трудоемкость изготовления изделия, его удельную материалоемкость, технологическую себестоимость, трудоемкость, стоимость и продолжительность технического обслуживания, степень унификации конструкции.

При оценке технологичности конструкции следует пользоваться минимальным, недостаточным количеством показателей. Точность количественной оценки технологичности конструкции изделий, а также перечень показателей и методика их определения устанавливаются в зависимости от вида изделия и степени отработки его конструкции и типа производства.

При проведении отработки конструкции изделия на технологичность следует иметь в виду, что в этом случае играет роль вид изделия, степень его новизны и сложности, условия изготовления, технического обслуживания и ремонта, перспективность и объем его выпуска.

Испытание конструкции изделия на технологичность должно обеспечить решение следующих основных задач:

• снижение трудоемкости и себестоимости изготовления изделия;

• снижение трудоемкости и стоимости технического обслуживания изделия;

• снижение важнейших составляющих общей материалоемкости изделия – расхода металла и топливно-энергетических ресурсов при изготовлении, а также монтаже вне предприятия-изготовителя и ремонте.

Работы по снижению трудоемкости и себестоимости изготовления изделия и его монтажа сопровождаются повышением серийности изделия посредством стандартизации и унификации, ограничения номенклатуры составных частей конструктивных элементов и используемых материалов, применения высокопроизводительных и малоотходных технологических решений, использования стандартных средств технологического оснащения, обеспечивающих оптимальный уровень механизации и автоматизации производственных процессов.

Снижение трудоемкости, стоимости и продолжительности технического обслуживания и ремонта предполагает использование конструктивных решений, позволяющих снизить затраты на проведение подготовки к использованию изделия, а также облегчающих и упрощающих условия технического обслуживания, ремонта и транспортировки.

В свою очередь комплекс работ по снижению материалоемкости изделия включает:

• применение рациональных сортаментов и марок материалов, рациональных способов получения заготовок, методов и режимов упрочнения деталей;

• разработку и применение прогрессивных конструктивных решений, позволяющих повысить ресурс изделия и использовать малоотходные и безотходные технологические процессы;

• разработку рациональной компоновки изделия, обеспечивающей сокращение расхода материала.

В ходе выполнения технологической подготовки производства различают два вида технологичности конструкции изделия – производственную и эксплуатационную.

Производственная технологичность конструкции проявляется в сокращении затрат средств и времени на конструкторскую и технологическую подготовку производства, а также длительности производственного цикла.

Эксплуатационная технологичность конструкции изделия проявляется в сокращении затрат времени и средств на техническое обслуживание и ремонт изделия.

Оценка технологичности конструкции может быть двух видов: качественной и количественной.

Качественная оценка характеризует технологичность конструкции обобщенно на основании опыта исполнителя. Качественная сравнительная оценка вариантов конструкции допустима на всех стадиях проектирования, когда осуществляется выбор лучшего конструктивного решения и не требуется определение степени различия технологичности сравниваемых вариантов. Качественная оценка при сравнении вариантов конструкции в процессе проектирования изделия предшествует количественной и определяет ее целесообразность.

Количественная оценка технологичности конструкции изделия выражается показателем, численное значение которого характеризует степень удовлетворения требований к технологичности конструкции. Количественная оценка рациональна только в зависимости от признаков, которые существенно влияют на технологичность рассматриваемой конструкции.

Виды технологичности, главные факторы, определяющие требования к технологичности конструкции, и виды ее оценки графически представлены на рис 9.1.

Рис. 7.2. Виды технологичности, факторы и способы оценки технологичности конструкции изделия

Методы сравнения технологических процессов. Технологическая подготовка производства ставит перед технологом задачу: из имеющихся в его распоряжении вариантов изготовления изделия выбрать оптимальный, т.е. наиболее рациональный и экономичный, способ производства, оборудование и технологическую оснастку.

Оптимальный вариант необходимо выбирать с учетом условий производства – степени его устойчивости, серийности, сложности. Например, в крупносерийном и массовом производстве, как правило, есть все возможности, чтобы решить эту задачу, так как каждый элемент затрат может быть рассчитан с высокой степенью точности. В серийном же производстве продолжительность выпуска изделий короче из-за довольно частой сменяемости номенклатуры, поэтому сравнительная оценка сопоставляемых технологических процессов должна быть проведена быстро и качественно.

В основе сравнительных расчетов лежит определение технологической себестоимости и установление экономически целесообразного объема годового производства. Технологической себестоимостью называется сумма затрат, изменяющаяся с изменением технологического процесса.

Законченные результаты проектирования технологической подготовки производства оформляются специальной документацией. На предприятиях машиностроения, строительных материалов, мебельных фабриках и в некоторых других отраслях такими документами являются технологические карты. Они представляют описание всего технологического процесса от поступления исходных материалов и комплектующих изделий на склад отдела материально-технического снабжения и до выпуска готового изделия и передачи его отделу сбыта продукции. Например, в металлургии основной технологической документацией являются нормативно-технологические карты, графики работ, производственно-технические инструкции и разработанные на их основе программы для электронных управляющих машин.

Технологический регламент является основной технологической документацией в ряде отраслей, например, в химической промышленности. В нем дается описание основных параметров, этапов и режимов технологического процесса, рецептуры и порядка ведения операций. В технологическом регламенте устанавливается характеристика готового продукта, перечень и характеристика исходного сырья и материалов.

На предприятиях всех отраслей промышленности технологическая документация обязательно включает: нормы расхода сырья, материалов, энергии, топлива, нормы отходов производства, описание транспортных маршрутов, перечень рабочих инструкций, спецификации оборудования и инструментов.

Выполнение работ по технологической подготовке производства позволяет сосредоточить усилия конструкторов, технологов и организаторов на решении главных задач развития техники, технологии и организации производства, повысить гибкость технологических процессов к переналадке на выпуск новых изделий и снизить затраты на ее проведение приблизительно в два раза.

7.6 Применение метода сетевого планирования и управления для планирования и оперативного регулирования технической подготовки производства

Процесс создания и освоения новых товаров, как и любой другой сложный процесс, состоящий из многих стадий и этапов, выполняемых различными подразделениями фирмы должен быть тщательно скоординирован и увязан во времени. Требования к системам планирования и управления:

- оценка существующего положения;

- прогнозирование развития событий;

- разработка вариантов решений и выбор оптимального варианта действий по подготовке производства;

- контроль выполнения работ, их координация и регулирование.

График подготовки производства как элемент системы планирования и управления и в то же время как модель цикла создания и освоения новых товаров должен отражать существенные в отношении достижения конечных целей работы (этапы, фазы и т.д.). Он должен также учитывать возможные состояния комплекса соответствующих работ, сроки их выполнения, возможные нарушения этих сроков и последствия нарушений.

Простейшие методы планирования предполагают использование моделей типа ленточных графиков (рис. 7.3).

Рис. 7.3. Укрупненный ленточный график ОКР

Линейные графики применяются и в настоящее время для относительно простых объектов планирования подготовки производства. Однако они имеют целый ряд существенных недостатков:

- не показывают взаимосвязь отдельных работ, из-за чего трудно оценить значимость каждой отдельной работы для выполнения промежуточных и конечных целей;

- не отражают динамичность разработок;

- не позволяют периодически производить корректировки графика в связи с изменением сроков выполнения работ;

- не дают четких точек совмещения и сопряжения смежных этапов;

- не позволяют применить математически обоснованный расчет выполнения планируемого комплекса работ;

- не дают возможность оптимизировать использование имеющихся ресурсов и сроки выполнения разработки в целом.

Сетевое планирование и управление. Планирование и управление комплексом работ представляет собой сложную и, как правило, противоречивую задачу.

Оценка временных и стоимостных параметров функционирования системы, осуществляемая в рамках этой задачи, может быть произведена разными методами. Среди существующих хорошо зарекомендовал себя метод сетевого планирования и управления (СПУ).

Основным плановым документом в системе СПУ является сетевой график (сетевая модель или сеть), представляющий собой информационно-динамическую модель, в которой отражаются взаимосвязи и результаты всех работ, необходимых для достижения конечной цели разработки.

Простейшая одноцелевая сетевая модель на небольшом комплексе работ показаны на рис. 7.4.

Рис. 7.4. Пример сетевого графика небольшого комплекса работ

Сетевая модель изображается в виде сетевого графика (сети), состоящего из стрелок и кружков.

Стрелками в сети изображаются отдельные работы, а кружками — события. Над стрелками указывается ожидаемое время выполнения работ.

Этапы разработки и управления ходом работ с помощью сетевого графика имеют следующую последовательность основных операций:

1) составление перечня всех действий и промежуточных результатов (событий) при выполнении комплекса работ и графическое их отражение;

2) оценка времени выполнения каждой работы, а затем расчет сетевого графика для определения срока достижения поставленной цели;

3) оптимизация рассчитанных сроков и необходимых затрат;

4) оперативное управление ходом работ путем периодического контроля и анализа получаемой информации о выполнении заданий и выработка корректирующих решений.

Работа — это любые процессы (действия), приводящие к достижению определенных результатов (событий). Понятие "работа" может иметь следующие значения:

а) действительная работа — работа, требующая затрат времени и ресурсов;

б) ожидание — процесс, требующий затрат только времени (сушка, старение, релаксация и т.п.);

в) фиктивная работа, или зависимость, — изображение логической связи между работами (изображается пунктирной стрелкой, над которой не проставляется время или проставляется нуль).

События (кроме исходного) являются результатами выполненных работ. Событие не является процессом и не имеет продолжительности. Наступление события соответствует моменту начала или окончания работ (моменту формирования определенного состояния системы). Событие в сетевой модели может иметь следующие значения:

а) исходное событие — начало выполнения комплекса работ;

б) завершающее событие — достижение конечной цели комплекса работ;

в) промежуточное событие или просто событие — результат одной или нескольких входящих в него работ;

г) граничное событие — событие, являющееся общим для двух или нескольких первичных или частных сетей.

Событие для работ может иметь следующие значения:

1) начальное событие, за которым непосредственно следует данная работа;

2) конечное событие, которому непосредственно предшествует данная работа.

Путь — это любая последовательность работ в сети, в которой конечное событие каждой работы этой последовательности совпадает с начальным событием следующей за ней работы.

Путь (L) от исходного до завершающего события называется полным.

Путь от исходного до данного промежуточного события называется путем, предшествующим этому событию.

Путь, соединяющий какие-либо два события i и j, из которых ни одно не является исходным или завершающим, называется путем между этими событиями.

Параметры сетевой модели. К основным параметрам сетевой модели относятся:

а) критический путь;

б) резервы времени событий;

в) резервы времени путей и работ.

Критический путь — наибольший по продолжительности путь сетевого графика (Lкр.).

Изменение продолжительности любой работы, лежащей на критическом пути, соответственным образом меняет срок наступления завершающего события.

При планировании комплекса работ критический путь позволяет найти срок наступления завершающего события. В процессе управления ходом комплекса работ внимание управляющих сосредотачивается на главном направлении — на работах критического пути. Это позволяет наиболее целесообразно и оперативно контролировать ограниченное число работ, влияющих на срок разработки, а также лучше использовать имеющиеся ресурсы.

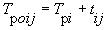

Резерв времени события — это такой промежуток времени, на который может быть отсрочено наступление этого события без нарушения сроков завершения комплекса работ в целом. Резерв времени события определяется как разность между поздним Тпi и ранним Трi сроками наступления события:

.

.

Поздний из допустимых сроков Тпi — это такой срок наступления события, превышение которого вызовет аналогичную задержку наступления завершающего события, то есть если событие наступило в момент Тпi, оно попало в критическую зону и последующие за ним работы должны находиться под таким же контролем, как работы критического пути.

Ранний из возможных сроков наступления события Трi — это срок, необходимый для выполнения всех работ, предшествующих данному событию. Это время находится путем выбора максимального значения из продолжительности всех путей, ведущих к данному событию.

Правило определения Тр и Тп для любого события сети:

Тр и Тп совершения события определяются по максимальному из путей Lmax, проходящих через данное событие, причем Тр равно продолжительности максимального из предшествующих данному событию путей, а Тп является разностью между продолжительностью критического пути Lкр и максимального из последующих за данным событием путей, то есть

;

;

,

,

где Си — исходное событие;

Сз — завершающее событие.

Нулевой резерв времени событий. Для этих событий допустимый срок равен наименьшему ожидаемому. Исходное (Си) и завершающее (Сз) события также имеют нулевой резерв времени.

Таким образом, наиболее простой и удобный способ выявления критического пути — это определение всех последовательно расположенных событий с нулевым резервом времени.

Резерв времени путей и работ. Полный резерв времени пути R(Li) — это разница между длиной критического пути t(Lкр) и длиной рассматриваемого пути t(Li):

R(Li) = t(Lкр) - t(Li).

Он показывает, насколько в сумме могут быть увеличены продолжительности всех работ, принадлежащие пути Li, то есть предельно допустимое увеличение продолжительности этого пути. Полный резерв времени пути может быть распределен между отдельными работами, находящимися на этом пути.

Полный резерв времени работы Rnij — это максимальный период времени, на который можно увеличить продолжительность данной работы, не изменяя при этом продолжительности критического пути:

,

,

где tij — продолжительность работы;

ij — начальное и конечное событие этой работы;

Tni и Tpi — соответственно поздний и ранний сроки свершения событий j и i.

Зависимый резерв времени работы.  Поскольку резерв времени пути Li может быть использован для увеличения цикла работ, находящихся на этом пути, можно сказать, что любая из работ пути Li на его участке, не совпадающем с критическим путем, обладает резервом времени. Но у этого резерва есть особенность: если мы его используем частично или целиком для увеличения цикла t(i,j) какой-либо работы (i,j), то соответственно уменьшается резерв времени у остальных работ Li. Поэтому такой резерв времени пути, на котором она находится, называется зависимым резервом времени работы (i,j) и обозначается через

Поскольку резерв времени пути Li может быть использован для увеличения цикла работ, находящихся на этом пути, можно сказать, что любая из работ пути Li на его участке, не совпадающем с критическим путем, обладает резервом времени. Но у этого резерва есть особенность: если мы его используем частично или целиком для увеличения цикла t(i,j) какой-либо работы (i,j), то соответственно уменьшается резерв времени у остальных работ Li. Поэтому такой резерв времени пути, на котором она находится, называется зависимым резервом времени работы (i,j) и обозначается через  .

.

Независимый резерв времени работы.  У отдельных работ помимо зависимого резерва времени может иметься и независимый резерв времени, обозначаемый через

У отдельных работ помимо зависимого резерва времени может иметься и независимый резерв времени, обозначаемый через  . Он образуется в том случае, когда циклы работ (i,j) меньше, чем разность между наиболее ранним из возможных сроков свершения непосредственно следующего за данной работой события j и наиболее поздним из допустимых сроков свершения непосредственно предшествующего ей события i:

. Он образуется в том случае, когда циклы работ (i,j) меньше, чем разность между наиболее ранним из возможных сроков свершения непосредственно следующего за данной работой события j и наиболее поздним из допустимых сроков свершения непосредственно предшествующего ей события i:

.

.

Свободный резерв времени работы ( ) — это разность между ранними сроками наступления событий i и j за вычетом продолжительности работы t(i,j):

) — это разность между ранними сроками наступления событий i и j за вычетом продолжительности работы t(i,j):

.

.

Свободный резерв времени работы — максимальный период времени, на который можно увеличить продолжительность или отсрочить ее начало, не изменяя при этом ранних сроков последующих работ, при условии, что начальное событие этой работы наступило в свой ранний срок.

Возможности смещения сроков начала и окончания каждой работы определяется с помощью ранних и поздних сроков наступления событий, между которыми выполняется данная работа:

- ранний срок начала работы  ;

;

- поздний срок начала работы  ;

;

- ранний срок окончания работы  ;

;

- поздний срок окончания работы  .

.

Анализ и оптимизация сетевой модели. Первоначально разработанная сетевая модель обычно не является лучшей по срокам выполнения работ и использования ресурсов. Поэтому исходная сетевая модель подвергается анализу и оптимизации по одному из ее параметров.

Анализ позволяет оценить целесообразность структуры модели, определить степень сложности выполнения каждой работы, загрузку исполнителей работ на всех этапах выполнения комплекса работ.

Относительная сложность соблюдения сроков выполнения работ на некритических путях характеризуется коэффициентом напряженности работ  :

:

,

,

где  — продолжительность максимального пути, проходящего через данную работу;

— продолжительность максимального пути, проходящего через данную работу;

— продолжительность отрезка этого пути, совпадающего с критическим путем;

— продолжительность отрезка этого пути, совпадающего с критическим путем;

— продолжительность критического пути.

— продолжительность критического пути.

Чем больше коэффициент напряженности, тем сложнее выполнить работы в установленные сроки.

Используя понятие "резерва времени пути",  можно определить следующим образом:

можно определить следующим образом:

.

.

При этом необходимо иметь в виду, что резерв времени R(Li) пути Li может быть распределен между отдельными работами, находящимися на указанном пути, только в пределах зависимых резервов времени этих работ.

Величина коэффициента напряженности у разных работ в сети лежит в пределах 0Ј  <1.

<1.

Для всех работ критического пути  равен единице. Величина коэффициента напряженности помогает при установлении плановых сроков выполнения работ оценить, насколько свободно можно располагать имеющимися резервами времени. Этот коэффициент дает исполнителям работ представление о степени срочности работ и позволяет определить очередность их выполнения, если они не определяются технологическими связями работ.

равен единице. Величина коэффициента напряженности помогает при установлении плановых сроков выполнения работ оценить, насколько свободно можно располагать имеющимися резервами времени. Этот коэффициент дает исполнителям работ представление о степени срочности работ и позволяет определить очередность их выполнения, если они не определяются технологическими связями работ.

Для анализа сетевой модели используется коэффициент свободы  (i,j), который показывает степень свободы или независимости циклов работ, имеющих свободный резерв времени, а также показывает, во сколько раз можно увеличить длительность работы t(i, j), не влияя на сроки свершения всех событий и остальных работ сети:

(i,j), который показывает степень свободы или независимости циклов работ, имеющих свободный резерв времени, а также показывает, во сколько раз можно увеличить длительность работы t(i, j), не влияя на сроки свершения всех событий и остальных работ сети:

.

.

При этом  (i, j)>1 всегда. Если

(i, j)>1 всегда. Если  (i, j)Ј1, то это указывает на отсутствие независимого резервного времени у работы (i,j).

(i, j)Ј1, то это указывает на отсутствие независимого резервного времени у работы (i,j).

Оптимизация сетевых моделей по одному из ее параметров может быть осуществлена графическим или аналитическим методом. Решая задачу оптимизации сетевой модели, обычно рассчитывают минимальную продолжительность выполнения комплекса работ при ограничениях на используемые ресурсы.

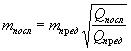

Оптимизация сетевой модели, осуществляемая аналитическим методом, заключается в том, что в ее основу положена та закономерность, при которой время выполнения любой работы (t) прямо пропорционально ее объему (Q) и обратно пропорционально числу исполнителей (m), занятых на данной работе:

.

.

Время, необходимое для выполнения всего комплекса работ  , определяется как сумма длительностей составляющих работ:

, определяется как сумма длительностей составляющих работ:

.

.

Однако рассчитанное таким образом общее время не будет минимальным, даже если количество исполнителей соответствует трудоемкости этапов.

Минимальное время для комплекса последовательно выполняемых работ и других разновидностей фрагментов сетевых моделей можно найти методом условно-эквивалентной трудоемкости.

Под условно-эквивалентной трудоемкостью понимают такую величину затрат труда, при которой численность исполнителей эквивалентной специальности распределяется между составляющими работами, обеспечивает наименьшее время их исполнения.

Условно-эквивалентная трудоемкость определяется по формуле:

,

,

где  — трудоемкости предшествующей и последующей работ.

— трудоемкости предшествующей и последующей работ.

Минимальное время выполнения работ будет обеспечено при следующем распределении работающих по этапам:

,

,  ,

,

где  — общее количество работающих на определенных этапах.

— общее количество работающих на определенных этапах.

Графический метод оптимизации сетевой модели — "время-затраты". Метод "время-затраты" заключается в установлении оптимального соотношения между продолжительностью и стоимостью работ.

Определение затрат и ресурсов, необходимых для выполнения каждой работы, производится после разработки сетевого графика.

Таким образом, материальные и трудовые ресурсы планируются на основе общей структуры сети, созданной с помощью прогнозирования временных оценок.

Рис. 7.5. График "время-затраты"

Для построения графиков "время-затраты" (рис. 7.5) для каждой работы задаются:

- минимально возможные денежные затраты  на в

на в