ВВЕДЕНИЕ

В введении должны быть отражены важнейшие задачи совершенствования процессов изготовления одежды на основе автоматизации технологических процессов, внедрения новой техники, перспективных направлений развития технологии (малооперационной, клеевой и безниточной), обеспечивающих значительное сокращение затрат времени при изготовлении швейных изделий из различных, материалов и повышение качества одежды.

Следует отметить также, насколько решения, предлагаемые в проекте, отвечают направлениям развития современных предприятий изготовления одежды по индивидуальным заказам. Указать цели и задачи, которые ставятся в курсовом проекте.

Объем раздела в пояснительной записке 1-2 страницы печатного текста.

1 ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА МОДЕЛИ

1.1 Перспективные направления моды

Источником информации о перспективной моде служат направляющие коллекции моделей, журналы мод, каталоги.

На основе изучения моды текущего и предстоящего сезонов в данном разделе следует отразить все изменения и приоритетные направления моды на перспективу.

1.2 Выбор объекта проектирования

В данном разделе следует указать, что объектом для проектирования технологического процесса является условное изделие. Условное изделие может быть разработано на основе 2 - 3 конкретных моделей с учетом направлений моды.

Характеристика объекта проектирования должна быть четкой, последовательной, с полным указанием наименования изделия, силуэта, покроя и конструктивно-декоративных линий всех деталей и т. д.

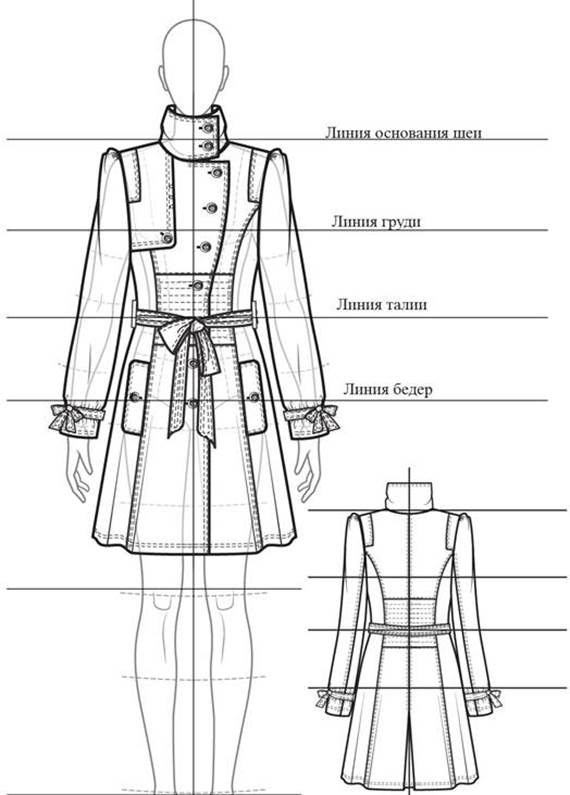

Эскизы моделей, входящих в условное изделие выполняются в цвете и на фигуре - вид спереди в динамике, вид сзади в статике на листах без рамки, формат А4(рисунки 1, 2 и 3).

Рисунок 1(2,3)

1.3 Характеристика материалов

Выбор материалов необходим для установления режимов обработки, влияющих на затрату времени изготовления условного изделия.

Спецификация материалов на изделие выполняется в виде конфекционной карты с образцами всех необходимых материалов. Пример конфекционной карты представлен в таблице 1.

Таблица 1 Конфекционная карта материалов

| Основной материал | Подкладочный материал | Прокладочный материал | Нитки и скрепляющие материалы | Фурнитура и отделочные материалы |

|

|

|

|

|

Выбираемые материалы для моделей должны соответствовать требованиям, предъявляемым к проектируемому изделию. Необходимо обосновать выбор пакета материалов для изделия определенного назначения, сезона, возраста человека, с учетом направления моды, требования промышленности и потребителя. Следует дать краткую характеристику технологических (пошивочных) свойств выбираемых материалов. Это степень скольжения, осыпаемость, повреждение иглой, раздвижка нитей в швах, переплетение, состав, усадка, расцветка и т. д.

Для выбранных материалов в соответствии с их технологическими свойствами определяются режимы обработки. Пример таблицы «Режимы обработки материалов» представлен в таблице 2.

Таблица 2 Режимы обработки материалов.

| Наименование материала | Температура, ° С | Время воздействия, с | Увлажнение, % | Давление прессования, кПа | Для стачивания материалов | Количество стежков на 10мм | |

| № игл | № ниток | ||||||

1.4 Особенности технологической обработки

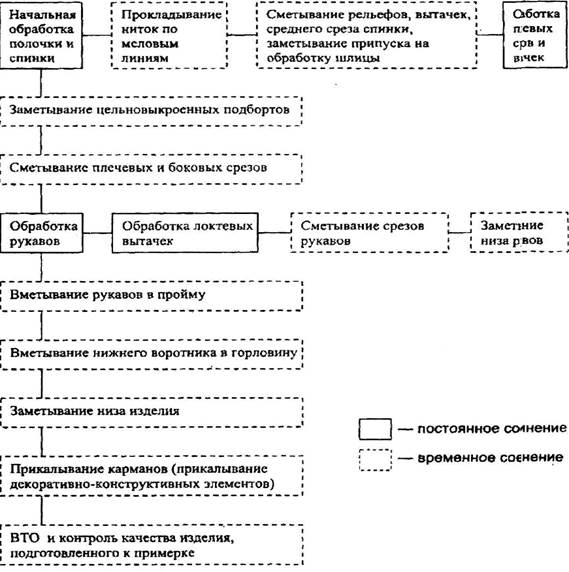

В данном разделе проекта необходимо предложить выбор степени готовности условного изделия к примерке, выбор методов обработки и технологическую последовательность обработки изделия.

Степень готовности изделия к примерке выбирается с учетом рекомендаций современных методов обработки, вида изделия, мощности технологического процесса. Степень готовности изделия к примерке должна быть рациональна.

В пояснительной записке необходимо привести краткое обоснование степени готовности к примерке, а затем представить ее в виде схемы. Для проектируемого изделия рекомендуется минимально необходимая степень готовности к примерке, но с обработкой отдельных узлов.

Рисунок 4

Выбор методов обработки осуществляется с учетом требований действующей нормативно-технической документации, современной технологии с учетом особенностей обработки модных элементов в одежде, численного состава бригады, эффективного использования оборудования, опыта работы передовых предприятий отрасли.

Выбранные методы обработки должны обеспечить повышение производительности труда в результате использования малооперационной или клеевой технологии, механизации трудоемких ручных работ, высокое качество изготавливаемых изделий, экономию материалов.

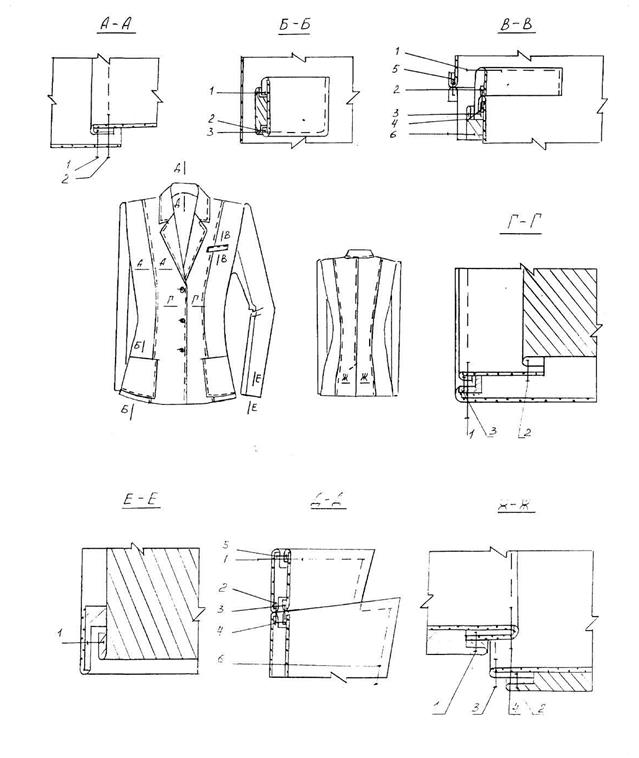

Схемы разрезов узлов основного изделия с нумерацией строчек в порядке их выполнения изображаются на листе 1 графической части формат А2 (см. приложение методических рекомендаций Д).

Технологическая последовательность составляется в соответствии с характеристикой условного изделия, выбранной для проектирования, на основании выбранных методов обработки и оборудования и в соответствии с «Типовыми нормами времени...». Разряды по операциям присваиваются на основании «Тарифно-квалификационного справочника». Запись операций производится в строгой очередности их выполнения, в табличной форме, (таблица 5).

Таблица 3 Технологическая последовательность обработки изделия

| Номер и наименование операции | Норма времени, с. | Процент повторяемости,% | Норма времени с учетом процента повторяемости, с. | Специальность | Разряд | Оборудование, инструменты, приспособления |

В конце таблицы необходимо суммировать норму времени с учетом процента повторяемости и определить трудоемкость изделия (Тизд.) на обработку условного изделия.

1.5 Характеристика оборудования

При выборе оборудования следует учитывать технологические свойства материалов и технологические возможности оборудования. В текстовой части записки дается общее обоснование по выбору оборудования, приводится технологическая характеристика оборудования ВТО.

Характеристика машин представляется в виде таблицы 6. В примечании указывается наличие механизмов автоматической закрепки, обрезки ниток, позиционирования иглы, механизма обрезки края детали и т. д.

Характеристика оборудования ВТО представляется в виде таблицы 7.

Таблица 4 Характеристика оборудования

| Класс машины | Назначение | Тип стежка | Система игл, номер | Высота подъема лапки, мм. | Толщина сшиваемого материала, мм. | Длина стежка, мм. | Максимальная скорость, мин-1. | Примечание |

Таблица 5 Характеристика оборудования ВТО

| Марка утюга, пресса | Максимальное усиление прессования или масса утюга, кг. | Вид нагрева | Дополнительные данные |

В конце раздела следует сделать вывод, подводящий итог выполненной работе.

2 РАСЧЕТ ТЕХНОЛОГТЧЕСКОГО ПРОЦЕССА

2.1 Предварительный расчет процесса

Исходными данными для расчета технологического процесса являются трудоемкость условного изделия (Тизд.), продолжительность рабочей смены (R), и мощность процесса. Мощность процесса может быть выражена числом рабочих в процессе (N) или сменным выпуском бригады (М).Трудоемкость изделия для расчета берется из технологической последовательности. Продолжительность смены принимается R= 8 час.=28800 с.

Расчет параметров процесса выполняется в следующей последовательности:

Определение такта процесса

; (2.1)

; (2.1)

где, τ – такт процесса, с;

Тизд- трудоемкость изделия, с;

N-количество рабочих, чел.

Определение выпуска изделий в смену

; (2.2)

; (2.2)

где, М- выпуск изделий в смену, ед;

R – продолжительность рабочей смены, с;

Определение количества рабочих мест процесса

; (2.3)

; (2.3)

где, Кр.м. – количество рабочих мест процесса;

f - коэффициент, характеризующий среднее количество рабочих мест в процессе, приходящего на одного рабочего,f = 1,10 ÷ 1,25.

Определение длины агрегата

; (2.4)

; (2.4)

где, Lа – длина агрегата, м;

-шаг рабочего места, м.

-шаг рабочего места, м.

=1,15:1,30 м.

=1,15:1,30 м.

Определение площади, занятой технологическим процесса

; (2.5)

; (2.5)

где, Sп – площадь технологического процесса, м2;

- санитарный норматив площади на одного рабочего с учетом оборудования, проходов, проездов, для транспортных средств, вспомогательного оборудования.

- санитарный норматив площади на одного рабочего с учетом оборудования, проходов, проездов, для транспортных средств, вспомогательного оборудования.

Типовые нормы площади на одного производственного рабочего по видам изделий (S1):

Платья, блузы женские и детские 5,4 м2

Сорочки мужские и детские 5,2 м2

Костюмы мужские, женские, детские 7,2 м2

Предварительный расчет технологического процесса выполняют в виде таблице 8.

Таблица 6 Параметры технологического процесса

| Наименование параметра | Условное обозначение | Номер формулы | Расчет величины параметра | Величина параметра, ед. измерения |

2.2 Согласование операций процесса

Бригадная форма организации труда, как правило, основана на свободном ритме работы: +/- 10 %. Эти отклонения носят название условий согласования.

Поэтому условия согласования для процессов рассчитываются по формуле:

; (2.6)

; (2.6)

где, К-кратность (количество рабочих, занятых на выполнение одной организационной операции)

К=1;

К=2 и т.д.

(0,9-1,10)- коэффициенты, определяющие допустимые отклонения расчетной затраты времени на операцию от такта в процессах со свободным ритмом.

2.3 Технологическая схема процесса

Под технологической схемой процесса понимают технический документ, составленный в виде таблицы 9.

Для производства изделий по индивидуальным заказам технологическая схема разделения труда содержит следующие данные:

- технологический процесс выполнения работ на каждом рабочем месте, т.е. содержание работы, порядок ее выполнения, режимы обработки;

- технико-экономические показатели (ТЭП) операции - вид работы, норма времени, расценка, расчетное и фактическое количество рабочих, оснащенность рабочего места.

При комплектовании операций кроме условий согласования времени выполнения организационных операций должны быть соблюдены следующие основные производственные требования.

1. Сохранение последовательности организационных операций в соответствии с последовательностью обработки изделия. В отдельных процессах может быть допущена в одной организационной операции обработка нескольких различных деталей, что не нарушает общей последовательности обработки, однако вызывает возвратные движения деталей.

2. Объединение неделимых операций, сходных по виду выполняемых работ и типу применяемого оборудования.

3. Объединение неделимых операций с одинаковыми либо смежными разрядами.

Номер организационной операции проставляется последовательно в возрастающем порядке; номер неделимой операции соответствует номеру операции в технологической последовательности выполнения изделия; содержание организационной операции состоит из описания неделимых операций, вошедших в данную организационную операцию.

Специальность определяется видом работы, выполняемой по каждой неделимой операции, и имеет свое условное обозначение.

Разряд работы устанавливается по тарифно-квалификационному справочнику и соответствует разряду работ в технологической последовательности обработки по неделимым операциям.

Норма времени на выполнениеопераций складывается из суммы времени на выполнение технологически неделимых операций.

Расценка по организационной операции определяется умножением секундной тарифной ставки на норму времени на выполнение операции. Если в организационную операцию входят неделимые операции различных разрядов, расценку следует рассчитывать по каждой неделимой операции с точностью до тысячных долей. Расценка по организационным операциям в этом случае определяется суммарно.

Расценка по каждой организационной операции определяется по формуле:

; (2.7)

; (2.7)

где, Р- расценка, коп;

СТС- секундная тарифная ставка соответствующего разряда, коп;

- время организационной операции, сек.

- время организационной операции, сек.

Расчетное количество рабочих рассчитывается по каждой организационной операции путем деления времени выполнения организационной операции на такт потока с точностью до сотых долей.

Расчетное количество рабочих рассчитывается по формуле:

; (2.8)

; (2.8)

Фактическое количество рабочих устанавливается по расчетному количеству рабочих с применением правила округления для каждой организационной операции.

Применяемое оборудование соответствует оборудованию, применяемому в технологической последовательности неделимых операций.

Таблица 7 Технологическая схема разделения труда

Наименование изделия:

Расчетный выпуск в смену,ед / см:

Такт процесса, с:

Количество рабочих в смену, чел:

| № организа-ционнй операции | № недели-мой операции | Содержание неделимой операции | Специальность | Раз- ряд | Норма времени, сек. | Рас-ценка, коп. | Количество рабочих, чел. | Оборудование, инструменты, приспособления. | |

| Расчетное | Факти- ческое | ||||||||

По окончанию каждой организационной операции подводят итог суммы нормы времени на выполнение операции, расценки, количества рабочих расчетного и фактического.

В завершении схемы подводят итог суммы нормы времени на изготовление изделия, расценки, т.е. стоимости обработки изделия, количества рабочих расчетного и фактического.

2.4 Анализ технологической схемы процесса

Анализ технологической схемы процесса начинается с расчета коэффициента согласования (Кс).

Коэффициент согласования определяет правильность загрузки бригады в целом. Величина его рассчитывается по формуле:

(2.9)

(2.9)

При этом затрата времени на изделие (Тизд.) и расчетное число рабочих (Nрасч.) берутся из выполненной схемы разделения труда.

Если Кс =1, то процесс загружен нормально. Допустимое отклонение принято в размере 2 %, т.е. Кс может быть 0,98 -1,02. В первом варианте процесс недогружен, во втором - перегружен на 2 %, но в обоих случаях бригада сможет работать нормально, обеспечивая выполнение планового задания.

При отклонении Кс от 1,000 в пределах допустимого необходимо указать за счет чего это произошло.

Например, если Кс получился 1,008, можно сделать вывод что процесс в целом будет работать ритмично, а перегрузка в пределах допустимого произошла в результате дополнения в организационную операцию №... 1,5 мин на подход к спец. оборудованию.

При отклонении Кс от единицы более чем на 2 %, необходимо уточнить такт процесса - приняв в написанной выше формуле Кс=1.

Тогда

(2.10)

(2.10)

На основании измененного такта потока уточняется загрузка отдельных операций в пределах условий согласования и выпуск процесса.

Определив величину Кс, необходимо пояснить, как именно будет загружена бригада при найденном значении коэффициента согласования.

Для оценки равномерности загрузки организационных операций строят график согласования.

Наиболее удобным является график, в котором уменьшение и увеличение времени загрузки операций происходит без резких скачков, время загрузки начальных операций несколько ниже времени такта, чтобы не задерживать поступления изделий в бригаду.

После построения графика в пояснительной записке следует охарактеризовать его с точки зрения равномерности загрузки процесса. При наличии в процессе отдельных операций; время загрузки которых подходит к пределам допустимых отклонений, или при наличии резких изменений во времени необходимо указать мероприятия, позволяющие установить данные недостатки (подбор соответствующих по темпу работы рабочих и т.д.).

Если операции проходящие близко к верхнему пределу такта, выполняет рабочий высокого разряда (3, 4 разряд), то можно предположить, что обладая высокой квалификацией он имеет и высокие скоростные навыки для снижения фактической затраты времени на операцию.

Если операции высоких разрядов имеют низкую загрузку, то логично предложить использовать резерв времени для осуществления самоконтроля за качеством выполнения ответственных операций.

Все эти мероприятия позволят выровнять фактические затраты времени на организацию операции, приблизить их к такту процесса и тем самым повысить равномерность его загрузки.

Рисунок 4

Рисунок 4

Для определения, насколько загружена каждая единица оборудования в процессе, строят диаграмму загрузки оборудования.

В анализе следует указать, прежде всего, какое оборудование имеет 100%-ную загрузку в процессе и как удалось этого достичь. Если часть оборудования несколько недогружена, то по какой причине (возможно, машинные операции скомплектованы с ручными, технологически целесообразными, а прессовые с утюжильными - при этом используется время выдержки пресса и при комплектовании соблюдается принцип целесообразности).

Часть машин в процессе может иметь низкую загрузку (< 10%). Следует дать анализ, насколько необходимо использование этих машин, возможно ли исключение их из процесса без ухудшения качества и существенно ли это повлияет на трудоемкость изделия. Для такого оборудования надо предусмотреть мероприятия по повышению загрузки.

Например, низко загруженная спец.машина 51-А класса может быть вынесена в конец процесса для использования рабочими других бригад цеха. При этом в организационную операцию должно быть заложено время на подход к спец.машине. Такая организация работы ухудшает условияобслуживания машины, но позволяет максимально загрузить ее, сокращая срок окупаемости, достигая скорейшего получения прибылей от внедрения оборудования. Загрузка оборудования определяется в процентах по формуле:

%; (2.11)

%; (2.11)

где, tм – затрата времени на выполнение механизированных работ на конкретном оборудовании в конкретной организационной операции, с.

Рисунок 5

На основе анализа загрузки оборудования и технологической схемы определяется необходимое количество оборудования и рабочих мест технологического процесса (таблица 10).

Количество основного оборудования принимается по технологической схеме, а запасного предусматривается для универсальных машин не менее 1 машины в каждой секции процесса.

Резервное оборудование находится у механика цеха и служит для проведения планово-предупредительного ремонта. Количество запасного и резервного оборудования составляет 10% от основного, но не менее 1 машины.

Число рабочих мест определяется по количеству основного и запасного оборудования. Размеры столов рабочих мест зависят от характера выполняемой операции, вида изделия и оборудования, размеры рабочих столов приведены в приложении методических указаний.

Таблица 8 Сводка оборудования и рабочих мест

| Наименование тип, класс оборудования | Количество оборудования | Рабочие места | ||||

| Основное | Запасное | Итого | наименование | Количество, ед. | габариты, м. | |

| 1022-М кл. АО «Орша» | машинные | 0,6×1,1 | ||||

| 51-А кл. ЗАО г.Подольск | - | машинные | 0,6×1,1 | |||

| Ручные (стол запуска) | 1×2 | |||||

| Ручные (стол контролера) | 1×2 | |||||

| Утюжильные внутрипроцесные | 0,7×1,3 | |||||

| Утюжильные окончательные | 0,7×1,6 |

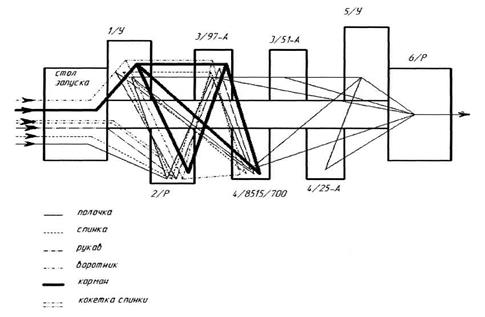

Насколько удобна передача деталей изделия между рабочими местами показываетграфик движения деталей по рабочим местам

По графику движения виден путь продвижения деталей по рабочим местам (прямолинейное, возвратное по рядам и напротив стоящие места).

Допускается передачи и через одно рабочее место, если они выполняются в одном ряду. Следует учитывать, что расположение рабочих мест в агрегате зигзагообразное и поэтому передача из верхнего ряда слева вниз направо выполняется фактически, почти, напротив, через междустолье.

В анализе следует указать, сохраняется ли поузловая обработка деталей изделия. Если обнаружены дальние передачи, надо описать, каким образом они могут быть выполнены, предусмотрено ли в организационных операциях время на переходы (переход к спец. машине).

Если график показывает большое количество дальних передач деталей, можно переставить отдельные рабочие места.

Рисунок 6

На основе уточненного графика движения деталей расставляют оборудование на планировке рабочих мест. План швейного цеха выполняется в графической части проекта на листе 2 в масштабе 1:50 или 1:25, формат А2 (Приложение Е). В конце пояснительной записке помещают спецификацию оборудования швейного участка (см. приложение Ж)

Расстановку рабочих мест в соответствии со схемой последовательности операций потока называют базой потока.

Рабочее место — первичное звено производственного процесса, зона непосредственного приложения труда рабочего — включает в себя: рабочий стол, оснащенный соответствующим оборудованием и приспособлениями, рабочий стул, междустолье и стеллажи.

Для рационального использования площади цеха рекомендуется располагать запуск кроя и выпуск готовых изделий в противоположных концах цеха. Заключительная секция обработки изделия должна быть приближена к месту сдачи продукции на склад готовых изделий. Движение предметов труда в процессе обработки происходит прямолинейно или зигзагообразно.

Необходимо предусмотреть резервные места и места для контролеров по проверке качества изготовления изделия. Через каждые 5 -10 рабочих мест устанавливают запасные рабочие места, количество которых составляет 10-20% от количества машинных, но не менее одной машины.

Крой хранят на специальных одно- и двухъярусных стеллажах с ячейками, готовые изделия — на передвижных кронштейнах в подвешенном виде. Для хранения кроя используют тележки-контейнеры напольного транспортирования, типа ТР — 2С 903.00.000 длиной 0,88м и шириной 0,3м. Для перемещения и хранения полуфабрикатов применяют тележки — стеллажи напольного транспортирования типа ДТ — 2, длиной 0,9м и шириной 0,4м.

Для хранения готовых изделий обычно используют тележки — кронштейны напольного транспортирования типа ТР — 2С 789.00.000

длиной 1,18м и шириной 0,5м.

При планировке цеха необходимо рационально использовать площадь помещения и учитывать установленную норму на одного рабочего. Рабочие места для обработки утепляющих прокладок, плечевых накладок и т. п. Выносят за пределы агрегата во избежание излишнего загрязнения изделий.

При проектировании нового цеха его длина должна быть кратна шагу колонн, который равен 6 х 6м; и составлять 12, 18, 24 и 36м.

Агрегаты в цехе необходимо располагать, предусматривая следующие размеры проходов по длине и ширине помещения:

l от торцевых стен до начала и конца агрегатов 2,5 — 3м

l от боковых стен до агрегатов 0,9 — 1,1м

l расстояние между агрегатами по ширине цеха 1,5 — 2,5м

l ширина главного прохода 3,0 — 3,5м

l расстояние от рабочих мест до колонн 0,4м

Вдоль торцевых стен помещения располагают стеллажи для подготовки кроя.

Размеры рабочих столов

Планировку рабочих мест вычерчивают на плане цеха в масштабе 1:50, или 1:25. С указанием на рабочем месте номера организационной операции и специальности. В начале и конце агрегата стрелками указывают направление движения деталей кроя. Рабочие столы по отношению к междустолью рекомендуется располагать перпендикулярно.

План участка швейного цеха выполняют с учетом следующих параметров:

l ширина междустоля 0,6 — 0,7м

l ширина окна 3,0м

l толщина стен 0,5м и более

l ширина и длина колонн 0,5 х 0,5м

l Расстояние между столами 0,6 — 0,65м.

Расчет технико-экономических показателей процесса в пояснительной записке представляется в виде таблицы 11.

Таблица 9 Технико-экономические показатели процесса

| Наименование показателей | Единица измерения | Расчетная формула | Расчет |

| 1.Мощность процесса | ед\см. | М = R \ τ | |

| 2.Количество рабочих в процессе -расчетное, -фактическое. | Чел. | Nр Nф | |

| 3.Трудоемкость изделия | сек. | Тизд. | |

| 4.Производительность труда на одного рабочего | ед. | ПТ = M \ Nф | |

| 5.Такт процесса | сек. | Τ | |

| 6.Стоимость технологической обработки | коп. | Ризд.(расценка из схемы разделения труда) | |

| 7.Коэффициент механизации | Км=(Тм+Тсм)\Тизд | ||

| 8.Съем продукции с м2 | ед\м2 | C = М \ S |

В конце раздела следует сделать вывод по выполненной работе

ЗАКЛЮЧЕНИЕ

В заключении следует проанализировать полученные в работе результаты, исходя из темы задания проекта. Подвести итоги проделанной работы и определить, насколько решены поставленные задачи.

Приложение В

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1 ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА МОДЕЛИ

1.1 Перспективные направления моды

1.2 Выбор объекта проектирования

1.3 Характеристика материалов

1.4 Особенности технологической обработки

1.5 Характеристика оборудования

2 РАСЧЕТ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

2.1 Предварительный расчет процесса

2.2 Согласование операций процесса

2.3 Технологическая схема процесса

2.4 Анализ технологической схемы процесса

ЗАКЛЮЧЕНИЕ

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Пояснительная

записка

Приложение А

Государственное бюджетное профессиональное образовательное учреждение

Республики Хакасия

«Черногорский механико-технологический техникум»

КУРСОВОЙ ПРОЕКТ

по МДК 03.01 «Основы обработки различных видов одежды»

ТЕМА: Разработка технологического процесса изготовления женского жилета без подкладки. Число рабочих бригады 5 человек

Исполнитель: ……………….

Студентка 4 курса группы 4Ш

Специальность 29.02.04

№ зачётной книжки…………

Подпись: …………………….

Руководитель: Эргашева Е.Н.

Оценка: _____ Дата:________

Подпись:__________________

Черногорск 20…г.

Приложение Д

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Дашкевич Л.М. Швея, портной верхней женской одежды. – Ростов н\Д: Издательство «Феникс»,2001г.

2. Ермаков А.С. Оборудование швейных предприятий: Учебник для нач. проф. образования. – М.: ПрофОбрИздат, 2002г.

3. Кокеткин П.П. Одежда: технология-техника, процессы-качество. Справочник. - М.: «МГУ/Т», 2001.

4. Орленко Л.В. Конфекционирование материалов для одежды: Учебное пособие. – М.: ФОРУМ: ИНФРА-М, 2006г.

5. Отраслевые нормативы для определения расхода ниток на изготовление швейных изделий, Москва, 1989г

6. Отраслевые поэлементные нормативы времени по видам работ и оборудования при пошиве верхней одежды, Москва, 1983г

7. Першина Л.Ф., Петрова С. В. Технология швейного производства, Учеб. Для сред. Учеб. Заведений.: М. Легпромбытиздат, 1991г.

8. Реут Т.Н. и др. Технология изготовления швейных изделий по индивидуальным заказам. - 2-е изд., перераб. и доп. / Т.Н. Реут, Р.Б. Конторер, А.И. Кочанова. - М.: Легпромбытиздат, 1989г

9. Савостицкий Н.А. Материаловедение швейного производства.- Ростов н\Д: Феникс, 2003г.

10. Суворова О.В. Материаловедение швейного производства. Учебное пособие для учащихся профессиональных лицеев и училищ. - Ростов н\Д: «Феникс»,2001г.

11. Силаева М. А. Пошив изделий по индивидуальным заказам: Учеб. Для сред. Проф. образования - 2-е изд., стер. – М.: Издательский центр «Акедемия», 2002г.

12. Труханова А.Т. Основы технологии швейного производства. – М.Высш. шк., 2002г

13. Труханова А.Т, Иллюстрированное пособие по технологии легкой одежды. – М.: Высшая школа; Изд. Центр «Академия, 2001г

14. Франц В. А. Оборудование швейных предприятий: Учебник для нач. проф. образования. - М.: ПрофОбрИздат, 2002г.

Приложение Г