(И.А. Муравьев, 1980)

Фильтр-грибок представляет собой воронку (3) с перфорированным днищем на одном конце и штуцером на другом. При зарядке фильтра обычно используют комбинированный фильтрующий материал (шелковое полотно, фильтровальная бумага, бельтинг и др.), который послойно накладывают на внешнюю поверхность фильтра и закрепляют на штуцере. С помощью стеклянной или резиновой трубки фильтр соединяют с приемником фильтрата (4), подключенным к вакуум-линии (6). Для предотвращения попадания раствора в вакуум-линию устанавливают ловушку (5).

Стерильный фильтр «Грибок» погружают в бак (2) с раствором, поступающим через трубопровод (1) и подлежащим фильтрованию, а в герметически закрытом стерильном приемнике фильтрата создают разрежение. При этом раствор под действием атмосферного давления преодолевает сопротивление фильтрующего слоя и поступает в приемник. Фильтрат проверяют на прозрачность и отсутствие механических включений.

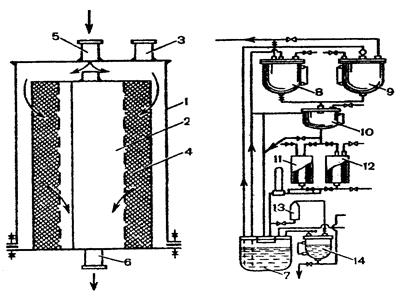

Рис. 23. Фильтр ХНИХФИ

(Л.А. Иванова, 1991)

Фильтр ХНИХФИ (рис. 23) работает под постоянным давлением столба жидкости. Он состоит из корпуса (1), перфорированной трубы (2), патрубков (3, 5, 6), фильтрующего материала (4); фильтруемого раствора (7), баков (8, 9, 10), фильтров (11, 12), сосуда для просмотра фильтрата (13) и сборника фильтрата (14).

В напорные емкости (8) и (9) подается поочередно фильтруемая жидкость из бака (7), затем она поступает в регулятор постоянного уровня (10), откуда подается под постоянным давлением на фильтр (12). Фильтрат проходит устройство для визуального контроля (13) и поступает в сборник (14).

Фильтр состоит из двух цилиндров. На внутренний перфорированный (2) меньшего размера наматывается до 90 м марли в виде ровницы. Он укреплен внутри наружного цилиндра (1).

Фильтруемая жидкость по патрубку (5) подается на наружную поверхность фильтра, проходит через слой фильтровального материала и по стенкам внутреннего цилиндра выходит через патрубок (6).

Мембранные фильтры (рис. 24) состоят из следующих составных частей: 1 – конический соединитель; 2 – гильзы; 3 – полисульфоновый трубопровод; 4 – мембрана обратного осмоса; 5 – прокладка для используемой воды; 6 – прокладка для дренажа; 7 – внешний слой из фторэтиленпропилена; 8 – наружный слой защитный.

Рис. 24. Фильтр мембранный патронный «Миллипор»

(Л.А. Иванова, 1991)

Данные фильтры работают под вакуумом или давлением. По конструкции фильтрующего элемента различают дисковые и патронные. Толщина мембран – 50-120 мкм, диаметр пор – 0,002-1 мкм. Применяются для тонкого и стерилизующего фильтрования растворов, На рис. 24 показан мембранный фильтр патронного типа, основная мембрана которого (4) находится между рядом фильтрующих прокладок (5) (6) и дренажных листов. Общий принцип защиты мембраны состоит в том, что мембрана с малым размером пор, например, 0,22 мкм находится между двумя мембранами – 0,44 мкм. В нашей стране выпускают несколько типов стерилизующих фильтров. Например, «владипор» марки МФА-А № 1 на основе ацетатцеллюлозы. М3 РФ разрешены к применению мембранные фильтры из нитратцеллюцозы, поликарбамида и на основе полиэтилентерефталата. Целостность мембраны проверяют двумя способами:

1. Фильтрованием суспензии тест-культуры Pseudomanas dimimuta как наименьшего микроорганизма с размером пор 0,27 мкм;

2. Определением минимального давления, необходимого для возникновения первого пузырька с обратной стороны мембраны.

В паспорте мембраны указывается требуемое для этого давление.

АМПУЛИРОВАНИЕ

Проводится в помещениях А-локальной зоны с соблюдением всех правил асептики.

14.1. Наполнение ампул раствором осуществляется тремя способами:

1. Вакуумный. Проводится в аппаратах, обеспечивающих продвижение только ламинарного потока раствора в ампулы.

Принцип работы полуавтомата типа АП-4М2 представлен на рис. 25. Аппарат состоит из следующих составных частей: 1 – корпус аппарата; 2 – крышка; 3 – кассета с ампулами; 4 – ложное дно; 5 – патрубок подачи раствора; 6 – клапан нижнего спуска; 7 – бак для слива раствора из аппарата; 8 – контактный вакуум-манометр (наполнение аппарата); 9 – контактный вакуум-манометр (дозирование раствора при наполнении ампул); 10 – трубопровод для подачи раствора; 11 – вакуум-провод.

Рис. 25. Аппарат модели АП-4М2 для наполнения ампул

(Л.А. Иванова, 1991)

Кассету с ампулами (3) капиллярами вниз устанавливают внутрь аппарата на упоры, крышку закрывают, создают вакуум. Клапан (6) закрывают, в емкость подают раствор по трубопроводу (l0) и создают расчетное разрежение, соответствующее требуемому объему наполнения. После наполнения ампул вакуум гасят подачей стерильного фильтрованного воздуха. Оставшийся в емкости раствор сливается в бак (7) для регенерации.

Наполнение раствора легкоокисляющихся веществ проводится по принципу газовой защиты. Инертным газом насыщается раствор, он же вместо воздуха подается внутрь аппарата после создания вакуума.

2. Пароконденсационный способ наполнения основан на том, что ампулы, наполненные паром, опускаются в ванночки-дозаторы, содержащие точно отмеренный объем раствора, капиллярами вниз, за счет конденсации пара внутри ампулы создается вакуум и раствор наполняет их. Способ перспективен, но пока не нашел практического применения.

После наполнения в капиллярах ампул остается раствор, который можно удалить разными способами: отсасыванием под вакуумом в аппарате с ампулами, расположенными в лотке капиллярами вверх, созданием избыточного давления атмосферного воздуха (инертного газа) или нагреванием капилляра паром. В этих случаях капилляры загрязняются раствором, а после запайки – продуктами его сгорания. Ампулы в положении капиллярами вверх обрабатываются струей или душируются водой апирогенной. Раствор смывается конденсатом или струйками воды.

Наиболее широко применяется способ продавливания стерильным воздухом или инертным газом (рис. 26). Полуавтомат АП-5М2 состоит из следующих составных частей: 1 – корпус; 2 – стойка; 3 – камера; 4 – лоток с ампулами; 5 – крышка; 6, 7, 8, 9 – подъемное устройство; 10 – электродвигатель; 11 – уплотнитель; 12 – подача фильтрованного сжатого воздуха;13 –манометр.

Рис. 26. Полуавтомат для продавливания

Раствора из капилляров

(Л.А. Иванова, 1991)

Работа осуществляется автоматически. В ёмкость помещается кассета с ампулами капиллярами вверх, крышка закрывается и в аппарат подаётся сжатый фильтрованный воздух или инертный газ, раствор продавливается внутрь ампулы. Давление гасится вакуумом. Способ высокопроизводителен – до 50 тыс. ампул в час. Точность дозирования невысока – ± 15%. Капилляры загрязняются раствором.

3. Шприцевой способ (рис. 27) осуществляется с помощью поршневого дозатора (2). Несколько полых игл опускаются внутрь ампул (1), расположенных на конвейере (6), происходит их наполнение заданным объемом раствора, из емкости (5). Раствор по шлангам (4) поступает на фильтры (3), а затем в поршневой дозатор (2). Для легкоокисляющихся – по принципу газовой защиты. Вначале в погруженную в ампулу иглу подается инертный газ и таким образом из ампулы вытесняется воздух, затем наливается раствор, вновь струя инертного газа и ампулы тотчас поступают на запайку. Точность дозирования этим методом высокая – ± 2%, капилляры не загрязняются, особенно это важно для густых и вязких растворов. Недостатком является малая производительность, которая составляет до 10 тыс. ампул в час.

Рис. 27. Шприцевой метод наполнения ампул

(Л.А. Иванова, 1991)

Для проверки точности объема наполнения берется требуемое ГФ количество ампул от партии и в сосудах до 50 мл объем замеряется калибровочным шприцем, 50 мл и более – калибровочными цилиндрами при 20 ± 2 оС. Объем раствора после вытеснения воздуха и наполнения иглы и объем в мерном цилиндре не должны быть меньше номинального.

Для соблюдения данного требования фактический объем наполнения ампул должен быть больше номинального. ГФ ХI издания устанавливает нормы наполнения ампул (табл. 4).

Таблица 4

Нормы наполнения ампул

| Номинальный объём | Объём заполнения | Количество сосудов для контроля, шт. | |

| Растворы | |||

| Невязкие | Вязкие | ||

| 1.0 2,0 5,0 10,0 20,0 50,0 Более 50,0 | 1,10 2,15 5,30 10,50 20,60 51,00 Не более 2% номинального | 1,15 2,25 5,50 10,70 20,90 51,50 На 3% более номинального |

14.2. Запайка капилляров проводится автоматически на

специальных автоматах различной конструкции. Линейные автоматы (типа АП-6М) представлены на рис. 28. Они состоят из следующих основных частей: 1 – корпус; 2– укладчик ампул в кассеты; 3 – направляющая; 4 – бункер; 5 – ороситель; 6 – ванна; 7 – щиток; 8 – транспортерная лента; 9 – шкивы; 10 – горелка; 11 – панель управления.

Рис. 28. Автомат АП-6М для запайки и укладывания ампул

(В.И. Чуешов, 2002)

Ампулы из бункера (4) поступают в ячейки транспортерной ленты (8). При необходимости, если есть загрязнения раствором, капилляры обрызгивают водой апирогенной из оросителя (5), затем ампулы подходят на участок подогрева и сушки капилляра и попадают в зону действия горелок. В это время за счет трения о неподвижную опору при движении на транспортной ленте они начинают вращаться вокруг собственной оси и конец капилляра равномерно запаивается. Запаянные ампулы поступают в укладчик (2).

Роторные автоматы представлены на рис. 29. Они состоят из следующих основных частей: 1 – кассета с ампулами; 2 – наклонный лоток; 3 – обкладка диска; 4 – вращающийся диск; 5 – горелки для разогрева; 6 – горелки для запайки.

Рис. 29. Роторный автомат для запайки ампул

Ампулы фиксируются в специальных гнездах в вертикальном положении на вращающемся диске (4). Одновременно они вращаются вокруг своей оси. Сначала ампулы проходят вдоль горелок для разогрева (5), а затем вдоль горелок для запайки (6).Эта конструкция более удобна, поскольку из ампул, расположенных вертикально, быстрее и лучше удаляются продукты сгорания газа и тепло из зоны заполнения, что сокращает время воздействия тепла на инъекционные растворы. Производительность данного автомата 5000-15000 ампул в час.

Запайка считается удовлетворительной, если на концах капилляров не остается острых легкообламывающихся концов. При встряхивании ампулы не должны пропускать капелек жидкости.

Стерилизация

Стерилизация – это процесс, в результате проведения которого происходит умерщвление в объекте или удаление из него микроорганизмов всех видов, находящихся на всех стадиях развития.

В зависимости от вида стерилизуемых объектов (лекарственные средства, тароупаковочные или вспомогательные материалы, специальная одежда и т.д.), их химических и физических свойств, массы или объема применяют различные методы стерилизации. В нашей стране официально принятыми и введенными в ГФ ХI издания являются следующие методы:

- термическая стерилизация;

- химическая стерилизация;

- стерилизация фильтрованием;

- радиационная стерилизация.