Следовательно, величина А приближается к оптимальному значению, и коэффициент несущей способности подшипника увеличится. А если экспериментировать с подшипником, имеющим конструктивный параметр больше оптимального значения А, при котором коэффициент несущей способности достигает максимальной величины, то увеличение количества питателей в ряду при прочих условиях будет увеличивать конструктивный параметр А, и ещё больше удалять его от оптимального значения и, вследствие этого, будет уменьшаться коэффициент несущей способности подшипника.

Для подшипников небольшого диаметра, для смазки которых используется газ с разницей между давлением наддува и давлением на торцах подшипника меньше 5 · 105 Па, увеличение числа питателей в ряду больше восьми для тех же конструктивных параметров существенного увеличения несущей способности не даёт, если не сказывается уменьшение коэффициента расхода в нагруженной части подшипника. При давлении наддува газа Рs = 1 МПа экспериментальные значения, полученные при N = 8, существенно ниже теоретических и при увеличении числа питателей в ряду коэффициент несущей способности подшипника увеличивается (см. рис. 4.1 и 4.6). Следовательно, при большой разнице давлений между давлением наддува и давлением на торцах подшипника необходимо при сохранении оптимальной величины конструктивного параметра увеличивать количество питателей в ряду, чтобы перепад давлений на дуге между соседними питателями был меньше.

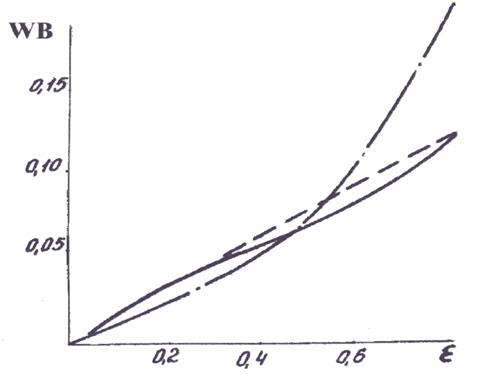

На рис. 4.8 представлены зависимости коэффициента несущей способности от эксцентриситета для различных конструктивных параметров и при различном расположении рядов питателей от торцов для класса подшипников с λ = 1,5 и ε = 0,04.

Рис. 4.8. Зависимость коэффициента несущей способности от относительного эксцентриситета для класса подшипников с λ= 1,5 и  =0,04: -----l = 0,333 теория;

=0,04: -----l = 0,333 теория;

О — О =0,333 эксперимент; l = 0,5 теория; --- l = 0,5 эксперимент

Из графиков видно, что жёсткость подшипника равная тангенсу угла между касательной к кривой и горизонтальной осью, зависит от эксцентриситета и конструктивного параметра. Причём в случае небольших значений конструктивного параметра жёсткость увеличивается с ростом эксцентриситета, а для случая больших значений А жёсткость уменьшается с ростом эксцентриситета. В результате этого возникает потеря несущей способности подшипника. И если при малых параметрах А подшипник сохраняет работоспособность до относительного эксцентриситета ε = 0,9 и более, то при больших значениях конструктивного параметра потеря несущей способности может произойти уже при относительном эксцентриситете 0,6 и менее [138]. Это происходит вследствие изменения коэффициента расхода газа через питатели, расположенные в зоне наименьшего зазора, в то время как для остальных питателей он остается постоянным и даже растёт. Так как опоры паровых турбин обычно тяжело нагружены и работают при значительных эксцентриситетах, то для них целесообразно применять подшипники со значительными значениями конструктивного характера.

Точность аппроксимации производных конечными разностями, а следовательно, и точность определения коэффициента несущей способности, полученного расчетным путем, зависит от шага сетки.

На рис. 4.9 показаны значения коэффициента несущей способности, полученные для подшипника с сеткой различного шага. Точность существенно зависит от эксцентриситета и конструктивного параметра подшипника. Этот вывод можно сделать и из анализа расчетных уравнений для определения давлений в смазочном слое.

Рис. 4.9. Зависимость коэффициента несущей способности от

эксцентриситета при различных шагах сетки: ___I =24, К = 32;

— — — - I= 48, К=48; ------I=12, К=16

Чем больше коэффициент  в уравнении (2.46), тем меньший необходимо принимать шаг, чтобы получить приемлемую точность расчета.

в уравнении (2.46), тем меньший необходимо принимать шаг, чтобы получить приемлемую точность расчета.

Интегральные параметры подшипника (нагрузка, расход) непосредственно зависят от распределения давления в смазочном зазоре подшипника.

Рис. 4.10 Распределение давления в смазочном слое подшипника;

, А = 0,0245, ε = 0,6

, А = 0,0245, ε = 0,6

На рис. 4.10 показано распределение давления для класса подшипников с  , λ = 1,5, А = 0,0245 при ε = 0,6, полученное расчётным путем и экспериментальные значения. Расчёт производился: а) по длине подшипника в месте максимального и минимального зазора; б) по окружности подшипника, в сечении, расположенном по середине его длины по программе, представленной в приложении 2, а эксперименты на установке, описанной в параграфе 3.2. Исследовались подшипники с расположением питателей от торцов

, λ = 1,5, А = 0,0245 при ε = 0,6, полученное расчётным путем и экспериментальные значения. Расчёт производился: а) по длине подшипника в месте максимального и минимального зазора; б) по окружности подшипника, в сечении, расположенном по середине его длины по программе, представленной в приложении 2, а эксперименты на установке, описанной в параграфе 3.2. Исследовались подшипники с расположением питателей от торцов  и

и  .

.

На рис. 4.11 показано распределение для класса подшипников с  λ = 1,5, А = 0,0980 при ε = 0,6. Характер распределения соответствует теоретическому, но экспериментальные значения лежат ниже. Это объясняется, видимо, неточным учётом коэффициента расхода, а также недостаточной точностью и чистотой поверхностей цапфы и втулки.

λ = 1,5, А = 0,0980 при ε = 0,6. Характер распределения соответствует теоретическому, но экспериментальные значения лежат ниже. Это объясняется, видимо, неточным учётом коэффициента расхода, а также недостаточной точностью и чистотой поверхностей цапфы и втулки.

При помощи графиков на рис. 4.10 и рис. 4.11 можно примерно определить коэффициент

например, для  Kg0 = 0,275 при А = 0,0245, Kg0 =0,9 при А = 0,0980.

Kg0 = 0,275 при А = 0,0245, Kg0 =0,9 при А = 0,0980.

Для получения максимальной грузоподъёмности подшипник должен быть спроектирован так, чтобы Kg0 = 0,5 [37]. Значит, оптимальное значение конструктивного параметра должно лежать между 0,0245 и 0,0980. Из графика на рис. 4.5 оптимальное значение А = 0,06 – 0,07.

Таким образом, конструктивный параметр А так характеризует подшипник, как и коэффициент давления Kg0, но первым значительно удобнее пользоваться, потому что в выражение для его определения не входят неизвестные в начале проектирования величины.

На рис. 4.12 представлены результаты расчёта по определению расхода пара на смазку и результаты, полученные экспериментально по методике, изложенной в параграфе 2.3. Расчёт производился по программе, представленной в приложении Б.

Расход пара на подшипник отнесен к критическому расходу пара, который определяется по формуле

где коэффициент расхода αρ = 0,8. Относительный расход пара для подшипников с малыми значениями конструктивного параметра получился больше 1 ввиду относительно грубой аппроксимации частной производной  в программе расчёта при определении расхода пара на смазку.

в программе расчёта при определении расхода пара на смазку.

Рис. 4.11. Распределение давления в смазочном слое подшипника;

, А = 0,0980, ε = 0,6

, А = 0,0980, ε = 0,6

В паровых турбинах количество пара, идущего на смазку в зависимости от конструктивных особенностей подшипников, составляет всего (0,1÷1) % от количества пара, подаваемого на турбину. Поэтому нет особой необходимости в точном определении количества пара, необходимого для смазки. На практике можно рассчитывать расход пара как для случая критического расхода. Ошибка

при этом будет небольшая, так как для реальных конструкций подшипников расход составляет (0,9 ÷ 1,0) Мкр (см. рис. 4.12). Течение пара в смазочном зазоре теплоизолированного подшипника изотермическое. Поэтому тепловая энергия «отработавшего» в подшипнике пара практически не изменится. И в случае дальнейшего использования этой энергии (для регенеративного подогрева питательной воды, технологических нужд) затрат энергии на потери в подшипниках не будет. Даже энергия механических потерь на трение в опорах будет использована, так как она перейдет в тепловую энергию пара.

Рис. 4.12. Зависимость относительного расхода пара от параметра А

для класса подшипников с  , λ = 1,5

, λ = 1,5

При смазке паром существует опасность возникновения сильной вибрации, которую в литературе называют «паровой молот» [273, 314]. Вибрация возникает вследствие конденсации пара, происходящей в смазочном слое подшипника при адиабатном расширении проходящего через питатель пара и охлаждении его в смазочном зазоре. При этом резко изменяется плотность среды в смазочном зазоре и давление.

Для предотвращения этой вибрации обычно устанавливают дополнительные подогреватели пара и подшипников [113, 151]. Конструкция получается громоздкой и металлоемкой. Кроме того, уменьшается надежность машины. В ДВГТУ предложена простая конструкция, исключающая опасность возникновения вибрации типа «паровой молот». Конструкция подшипника показана на рис. 4.13. Подшипник содержит питающий коллектор 1, образованный герметично соединенными между собой втулкой 2 и корпусом 3 с отверстием 4, сообщающимся с подводящим паропроводом 5. В нижней части коллектора 1 выполнены канавки 6 и дополнительное отверстие 7, сообщающееся с конденсатоотводчиком 8 через трубопровод 9. Во втулке 2 имеются питающие отверстия 10, соединенные с охватывающим втулку 2 питающим коллектором 1. Подшипник работает следующим образом.

Из паропровода 5 пар поступает в коллектор 1 и теплоизолирует смазочный зазор. Под действием теплообмена с окружающей средой часть пара в коллекторе 1 конденсируется, и конденсат по канавкам 6 через отверстие 7 и трубопровод 9 собирается в конденсатоотводчик 8, а сухой пар поступает в смазочный зазор через питающие отверстия 10.

Поскольку температура втулки 2 выше температуры насыщения пара, текущего в смазочном слое, из-за разности давлений пара в коллекторе 1 и в смазочном слое, то не происходит конденсации пара в смазочном слое и не возникает вибрация ротора.

Рис. 4.13. Подшипник с наддувом пара

На конструкцию подшипника получено авторское свидетельство [337], представленное в приложении Е.

4.2. Турбокомпрессоры наддува двигателей внутреннего сгорания,

с подшипниками на воздушной смазке

Одна из основных тенденций развития современных двигателей внутреннего сгорания – повышение их агрегатных мощностей без существенного увеличения при этом габаритов и массы двигателей.

Эффективная мощность двигателей внутреннего сгорания определяется формулой

,

,

где D – диаметр цилиндра, S – ход поршня, i – число цилиндров двигателя, n – частота вращения коленчатого вала, с-1, z – коэффициент тактности, Pе – среднее эффективное давление.

Увеличение агрегатной мощности ДВС без увеличения габаритов и массы возможно за счёт увеличения частоты вращения и среднего эффективного давления. Увеличение частоты вращения коленчатого вала приводит к увеличению механических потерь, увеличению динамических нагрузок и снижению ресурса ДВС. Поэтому в настоящее время увеличение агрегатной мощности достигается в основном за счёт увеличения Pе. Среднее индикаторное давление можно выразить как

где Rμ – универсальная газовая постоянная; Qn – теплота сгорания топлива; α – коэффициент избытка воздуха; L0 – теоретически необходимое количество воздуха для сгорания; Рk – давление воздуха, поступающего в цилиндр; Тk – температура надувочного воздуха; ηn – коэффициент наполнения цилиндра; η e – эффективный к.п.д.

Увеличение Pе наиболее просто достигается увеличением давления воздуха, поступающего в цилиндр. Поэтому современные ДВС имеют агрегаты наддува, в которых атмосферный воздух сжимается, а затем подается в цилиндры двигателя. Наибольшее распространение получили газотурбинные агрегаты наддува, состоящие из турбины и компрессора, установленных на одном валу. Использование для привода турбины выпускных газов двигателя, относительное уменьшение мощности механических потерь (при газотурбинном наддуве мощность двигателя возрастает значительно сильнее, чем мощность механических потерь) приводит к повышению механического и эффективного к.п.д. двигателя).

Основными загрязнителями воздуха в городах являются транспортные ДВС - в первую очередь автомобильные. На дальнем Востоке России сейчас эксплуатируются сотни тысяч автомашин, среди которых многие иностранного производства с турбонаддувом. Агрегаты наддува часто выходят из строя и ремонту в условиях Дальнего Востока не подлежат. Эксплуатация автомобилей без действующих агрегатов наддува приводит к значительному увеличению вредных выбросов в атмосферу. Создание простого и надежного турбокомпрессора наддува позволит снизить вредные выбросы без применения жестких административных мер.

Современные турбокомпрессоры наддува развивают частоту вращения роторов до 2000 – 3000 с1 [1, 2, 224]. При таких больших скоростях подшипники качения работают ненадежно из-за больших центробежных сил, развиваемых шариками. Поэтому в высокооборотных турбокомпрессорах обычно применяют подшипники скольжения. Подшипники скольжения более просты по конструкции и дешевле, имеют большую долговечность. Но подшипники скольжения, смазываемые маслом, имеют более существенные по сравнению с подшипниками качения потери на трение, в 2 – 3 раза. В крупных турбокомпрессорах это вполне допустимо, так как он не превышают 4 – 6 %. В малых, высокооборотных турбокомпрессорах, эти потери имеют ощутимую величину – 10 – 15 % [48]. Существенно снизить потери на трение можно за счет применения подшипников с газовой смазкой. При этом устраняется масляная система, можно устранить или упростить уплотнения, уменьшаются температурные градиенты в деталях турбокомпрессора, снижается виброактивность машины, устраняются опасность загрязнения окружающей среды маслом. Применение подшипников с газовой смазкой позволяет упростить конструкцию, повысить надежность, уменьшить габарит и массу машины.

В ДВГТУ впервые в стране спроектированы, изготовлены и проведены испытания нескольких турбокомпрессоров с подшипниками на газовой смазке [175, 181, 186, 189, 191, 192, 194, 199, 200, 205, 207, 326]. Разработано и испытано на безмоторном стенде несколько конструкций подшипников с наддувом газа для турбокомпрессоров ТКР 8,5 и ТКР 11.

На рис. 4.14 показана конструкция подшипникового узла с выпуском отработавшего воздуха через сверления в роторе. Подшипник выполнен в виде моновтулки 2, в которую запрессованы две втулки из графита 7. Для надежности крепления втулок 7 они фиксируются кольцами 8, которые одновременно являются опорами для пружинных демпфирующих устройств 3 и 4. Пружинные кольца 3 демпфируют радиальные колебания ротора 1, а тарельчатые пружины 4 – осевые колебания при установке пружины 4 фиксируются с помощью крышек 5 и 6. Так как в конструкции нет резиновых и иных полимерных деталей, подшипниковый узел можно использовать при высоких температурах.

На рис. 4. 15 представлен подшипниковый узел, выполненный для серийного турбокомпрессора ТКР 8,5. При сохранении без изменений крылаток и корпусов турбины и компрессора немного изменен промежуточный корпус турбокомпрессора, а на ротор установлены втулка 5 и упорное кольцо 6. В промежуточный корпус 1 вставляется моновтулка 2 с запрессованными в нее графитовыми вкладышами 3.

В нижней части к втулке крепится трубка 12 для отвода отработавшего в подшипниках воздуха. Моновтулка фиксируется в корпусе крышкой 7. Для уплотнения камеры со сжатым воздухом, подаваемым на смазку, и демпфирования колебаний ротора 14 служат упругие кольца 8. Колесо компрессора 13 и упорный диск 6 фиксируется гайкой 10.

Воздух на смазку подается под давлением через отверстие 11 в полость корпуса, откуда через отверстия 4 поступает в смазочный зазор. Основная часть отработавшего в подшипнике воздуха отводится через труб-

ку 12, некоторое его количество уходит в полости компрессора и турбины.

Насадка на вал втулки 5позволила увеличить до 20 мм диаметр опорных цапф подшипника и увеличить его несущую способность.

Применение моновтулки решило проблему точности центровки подшипников.

При проведении экспериментальных исследований по работоспособности турбокомпрессора на подшипниках с наддувом воздуха [194, 205] выяснилось, что на работоспособность существенно влияют условия закрепления подшипникового узла в корпусе турбокомпрессора. В случае жесткого крепления подшипников ротор не выходит на расчетную частоту вращения. При частоте 450-500 с-1 происходит удар о подшипник, нагрев и торможение ротора. При упругом закреплении подшипников максимальная частота вращения ротора достигла 1100 с-1 и ограничивалась при экспериментах условиями прочности ротора. При правильно выполненных параметрах подшипников и качественном выполнении подшипникового узла нагрева воздуха в подшипниках практически нет, при давлении воздуха, подаваемого на смазку, более 0,15 МПа (0,5 ати). Расход воздуха на подшипнике – 2,5 м3/ час.

Проведенные экспериментальные и теоретические исследования показывают возможность работы турбокомпрессора наддува двигателей внутреннего сгорания на подшипниках с наддувом воздуха. При этом существенно упрощается конструкция турбокомпрессора, устраняется масляная система, существенно уменьшаются потери на трение в подшипниках, снижается вибрация машины.

Окружные скорости цапф современных турбокомпрессоров наддува достигают 100 – 400 м/с (360 – 1440 км/час) и равны скоростям самолетов. При правильном профилировании смазочного зазора в подшипнике возможно получение подъемной силы, достаточной для обеспечения нужной несущей способности и всплытия ротора на воздушной подушке без специальной подачи в подшипниках воздуха повышенного давления.

Получить требуемый профиль смазочного зазора и необходимую несущую способность можно при помощи лепестковых газодинамических подшипников.

Рис. 4.14. Подшипниковый узел с выпуском воздуха через вал.

Рис. 4.15. Подшипниковый узел для турбокомпрессора ТКР 8,5

В ДВГТУ, по заказу СКБ “Турбина”, г. Челябинск, спроектированы, изготовлены и проведены испытания нескольких турбокомпрессоров наддува с лепестковыми газодинамическими подшипниками для двигателей внутреннего сгорания.

Турбокомпрессор на лепестковых газодинамических подшипниках (рис. 4.16) представляет собой конструкцию на базе серийного ТКР 11. Колеса турбины, компрессора и их корпуса оставлены без изменения.

Видоизмененный вал 1 сваркой трения соединен с колесом турбины 2. По сравнению с серийным вал имеет несколько увеличенный диаметр цапф радиальных подшипников и хвостовик, на который устанавливается упорный диск 6, служащий цапфой осевых подшипников, и колесо компрессора 3. В промежуточный корпус 8 устанавливается втулка 7, в которой монтируется два радиальных лепестковых газодинамических подшипниках 4. Два осевых лепестковых газодинамических подшипника крепятся к промежуточному корпусу при помощикольца 9. Зазор в осевых подшипниках регулируется высотой проставочного кольца 10.

Один образец выполнен с облегченным полым ротором, два других образца – с цельными роторами массой 2,9 кг.

Рис. 4.16. Турбокомпрессор наддува ДВС с ЛГП

Проведены испытания на вибрационном стенде, где проверялась работоспособность турбокомпрессора наддува с лепестковыми газодинамическими подшипниками при вибрации основания, и на безмоторной установке по специально разработанной и согласованной с СКБ “Турбина” программе. Турбокомпрессоры наработали десятки часов на различных режимах, в том числе при 68000 оборотов в минуту в предпомпажной зоне ветки характеристики компрессора при температуре газов перед турбиной 760 °С. На этом режиме температура в радиальных подшипниках составила 80 °С, в осевых -143 °С, виброскорость в горизонтальной плоскости 0,7 мм/с, в вертикальной плоскости – 0,78

мм/с, виброускорение – 0,3 g. При пусках и остановках турбокомпрессора с «тяжелым» ротором последний начинает вращаться при абсолютном давлении воздуха перед турбиной 0,114 МПа (0,014 ати). При остановке резкое падение частоты вращения наблюдается при давлении газа перед турбиной 0,112 МПа. При испытании турбокомпрессора с полым ротором вращение начинается при давлении газов перед турбиной 0,105 МПа.

Проведенные испытания показали, что работа турбокомпрессоров с лепестковыми подшипниками устойчива на всех режимах и ЛГП весьма перспективны для применения в высокооборотных малогабаритных турбокомпрессорах наддува.

4.3. Турбокомпрессорный агрегат (газогенератор) с

газостатическими подшипниками

Применение керамических материалов в турбомашинах позволяет существенно повысить температуру газов, повысить к.п.д. машины. Работоспособность традиционных подшипников скольжения и качения с ростом температуры резко ухудшается. Перспективны здесь подшипники с газовой смазкой. Для газогенератора с керамическим ротором (рис. 4.17), сконструированного научно-исследовательским институтом технологии энергетического машиностроения г. Санкт – Петербург, спроектированы подшипники с наддувом газа.

Характеристики газогенератора: частота вращения – 45790 об/мин (760 с-1); мощность – 1071,5 кВт; диаметр радиального подшипника (РП) – Д=50 мм; относительная длина радиального подшипника l = 1,1; диаметр гребня осевого подшипника – Дг = 120 мм; вес ротора – 90Н; момент инерции ротора –I=33×10-3 кг×м2; температура в подшипниках – (60 – 146) оС; давление воздуха перед подшипниками – Ps =1,4 МПа; давление воздуха на торцах подшипника турбины и осевого Pa = 1,1 МПа; давление воздуха на торцах подшипника компрессора – Pa = 0,35 МПа.

Для ориентировочного определения опорных реакций на рис. 4.18 показана расчётная схема газогенератора.

Сумма проекций на вертикальную ось

åy = RA+RВ – 90 = 0.

Рис. 4.17. Газогенератор с керамическим ротором

Сумма моментов относительно точки В (центра подшипника турбины)

åМВ = 0 = RA× 0,23 – 90 × 0,05.

Статическая нагрузка на радиальный подшипник компрессора

Статическая нагрузка на радиальный подшипник турбины

RB »70 H.

При установке газогенератора на судне (рис. 4.19) следует учитывать появление динамической нагрузки на подшипники, обусловленной гироскопиче-

cким моментом вследствие качки судна. Кинетический момент ротора, вращающегося вокруг оси ох

Мк = Iw = 33×10-3×760×2p = 157 кг×м2/с.

Качка происходит по гармоническому закону

q = qm sin(2p/t)t,

где qm – амплитуда качки; t – период качки.

Период килевой качки для морских грузовых судов можно ориентировочно определить по формуле [52]

,

,

где Т – осадка судна.

Угловая скорость корпуса судна вокруг оси y

.

.

Наибольший модуль угловой скорости wс соответствует значениям

1,

1,  . 0,23

. 0,23

RA RB

RA RB

0,05

A ц.т. B

90 Н

Рис. 4.18. Приближённая расчётная схема газогенератора

y

0 x

Рис. 4. 19. К расчёту гироскопического момента

Гироскопический момент, т. е. момент пары сил, приложенной к подшипникам

= Мкwс .

= Мкwс .

Пара ( , составленная динамическими давлениями ротора на подшипники, лежит в горизонтальной плоскости [246], а силы можно определить по формуле

, составленная динамическими давлениями ротора на подшипники, лежит в горизонтальной плоскости [246], а силы можно определить по формуле

,

,

где АВ – расстояние между подшипниками.

Принимая qm= 0,1 рад., t = 7,2 с., определим максимальные гироскопические давления ротора на подшипники

Статические и динамические реакции подшипников складываются геометрически. Максимальная нагрузка от этих составляющих будет на радиальный подшипник компрессора

Статические и динамические реакции подшипников складываются геометрически. Максимальная нагрузка от этих составляющих будет на радиальный подшипник компрессора

,

,

на радиальный подшипник турбины

.

.

Ориентировочно для радиальных подшипников с наддувом газа коэффициент несущей способности, определяемый по формуле

,

,

можно принять равным 0,12.

При этом несущая способность газостатического радиального подшипника компрессора (опора А), имеющего вышеуказанные геометрические размеры и параметры воздуха, будет 340 Н. Несущая способность газостатического радиального подшипника турбины – 98 Н. Следовательно при компоновке газогенератора, предлагаемой ВНИТИЭМ радиальные подшипники с наддувом газа обеспечивают необходимую несущую способность.

Результаты расчётов опорных подшипников с наддувом газа для газогенератора представлены на рис. 4.20– 4.27. Расчёты производились по программам на алгоритмических языках Бейсик и ФОРТРАН, реализующих математическую модель, описанную в параграфе 2.3. При расчётах учитывались изменения коэффициентов расхода газа через отверстия наддува, в зависимости от их расположения в ряду, с использованием экспериментальных данных Ю.В. Пешти [137].

На рис. 4.20 представлены зависимости коэффициента несущей способности от относительного эксцентриситета для радиального подшипника компрессора при различных радиальных зазорах.

Четыре зависимости получены для подшипников с 12 питателями в ряду, одна для подшипника с 24 питателями в ряду.

На основании выполненных расчётов, а также исходя из имеющегося опыта применения подшипников с газовой смазкой в высокооборотных турбомашинах, технологии изготовления подшипниковых узлов, целесообразно использовать подшипники с радиальным зазором 30 мкм. При этом не требуется слишком высокой точности изготовления подшипников, точного согласования

Рис. 4. 20. Радиальный подшипник компрессора:  =1,4 МПа, rs=14,8 кг/м3 ,

=1,4 МПа, rs=14,8 кг/м3 ,

линейных температурных расширений цапфы и втулки подшипника и остаётся приемлемым расход газа на смазку.