Каждый из вас, отмотав определенное количество километров на своем верном коне, задумывается над доработкой его "под себя". У одних это ограничивается покраской или аэрографией, другие доводят силовую установку, третьи переваривают раму и так далее.

Предлагаю рассмотреть процесс, благодаря которому можно сделать своими руками ваш байк изящным и неповторимым произведением искусства — путем изготовления пластикового обвеса.

Начнем с простого — с крыла переднего колеса. Все начинается с рисунка. Это может быть выполненный по ГоСТу чертеж или 3D модель, или простой эскиз с указанием ключевых размеров. Определившись с формой и размерами, соберите все необходимые материалы (примерный список см. ниже).

Теперь начинается самое интересное: моделирование необходимой формы. Каждый это делает по-разному. Одни лепят из гипса, другие строгают из дерева, третьи используют скульптурную глину или пластилин. Путей много, какой выберете вы — зависит только от ваших навыков работы руками. Предлагаю рассмотреть способ изготовления макета из фанеры, стекловолоконного мата ("стекломат") и шпатлевки. Собираете из фанеры шпангоутный набор (при выпиливании учитывайте зазор в 2-3 мм на финишную доводку макета (фото 1).

На шпангоуты натягиваете трикотажную ткань и прибиваете ее по краям степлером.

Разводите смолу и аккуратно пропитываете ткань. Сверху (для усиления) положите еще пару слоев стекломата. Дайте высохнуть.

У вас получился грубый макет (фото 2). Далее в ход идет шпатлевка. Рекомендую использовать автомобильную полиэфирную NOVOL (универсальную, финишную). Фактически — это самая сложная часть макетирования. Нужно вывести одинаково ровную поверхность по всей плоскости детали. Здесь могу посоветовать только одно: Используйте шаблоны и постоянно по ним проверяйте качество поверхности. После выготовки в руках остается точная копия нужной детали, только с лишними элементами (фото 3).

Следующий этап — изготовление матрицы. Поверхность детали хорошо намазывается восковым разделителем, а когда он подсохнет, вы аккуратно убираете тряпочкой лишний воск.

Примерно через 20-30 минут разделитель полностью высохнет и его теперь нужно заполировать войлочной или х/б тряпочкой. Повторите процедуру 3-4 раза (фото 4).

Следом идет пленочный разделитель: поливинилалкоголь (или виниловый спирт). Наносится он губкой, но не втирается, а намазывается. Каждый слой должен полностью высохнуть. Можно ускорить процесс феном. Наносить следует 3-4 слоя (фото 5, 6).

После высыхания наносится гелькоат. Кистью равномерно по всей поверхности (опять же не втирать, а наносить). Гелькоат должен полностью высохнуть (фото 7).

После этого укладывается стекловолокно, пропитанное смолой и, чтобы удалить пузыри, хорошо прикатывается ребристым валиком (фото 8, 9, 10).

Когда все это высохнет, макет из матрицы вынимается. Сначала подрываете края, а затем несильно стучите по матрице резиновым молотком. Макет должен выпасть (фото 11).

После этого обрезаете матрицу от облоя, моете теплой водой (пленочный разделитель смывается только теплой водой), высушиваете и — у вас в руках готовая форма.

При изготовлении детали повторите процесс, начиная с разделения поверхности матрицы. Законченное изделие показано на фото 12.

Смолу и гелькоат лучше всего используйте полиэфирные. Если очень хочется, можно и эпоксидку, но она капризнее и тяжелее в работе. При покупке смолы просите самую дешевую (универсальную). Для начинающих лучше всего покупать "стекломат" с плотностью 225-300 гр/м2. Соотношение отвердителя к смоле/гелькоату 1:100. У эпоксидки — 1:10.

Материалы:

1. Отвердитель полиэфирный - метилэтилкитон (МЭК)

2. Отвердитель эпоксидный (ПЕПА)

3. Эпоксидная смола - ЭД-20, пластифицированная.

4. Смола полиэфирная

5. "Стекломат"

7. Гелькоат

8. Шпатлевка полиэфирная

9. Перчатки нестерильные

10. Разделитель восковой

11. Разделитель пленочный

12. Наждачная бумага

13. Валик прокаточный

14. Растворитель (для промывки валика)

15. Кисточка

Материалы для моделирования (фанера, гипс, пластилин) определяйте сами, исходя из имеющихся у вас навыков

Рубрика:

Техзона

Журнал: 1 (2007)

Разбирая мотор ЯВА-638

Поводом для написания данной статьи стала изношенность деталей двигателя. Для кого-то информация, изложенная здесь, может, и не нова, но я попытаюсь остановиться на наиболее важных моментах, с которыми пришлось столкнуться в процессе разборки и ремонта, а сделанные фотографии помогут наглядно проиллюстрировать происходящее.

От редакции: материал публикуется по согласованию с сайтом roker.kiev.ua, где он был опубликован в первой редакции автора

Примечание: фото идет в прямом порядке, от первого к концу.

Инструмент

Понадобится следующий инструмент (можно изготовить самому):

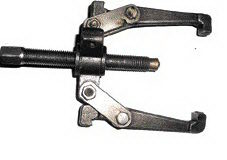

- съемник для снятия ведущей звезды c коленвала (фото 1);

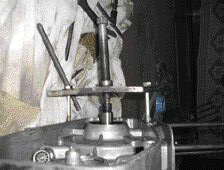

- приспособление для выпрессовки/запрессовки поршневых пальцев (фото 2);

- пластина для выпрессовки коленчатого вала и разъединения половинок двигателя (фото 3);

- хорошие отвертки, набор головок и ключей, надфили, напильники, дрель (в идеале — бормашинка + насадки).

Цилиндро-поршневая группа

На работу с поршневой у меня ушло, наверное, больше всего времени: она очень однообразна и быстро надоедает. Надо обратить внимание на впускные и выпускные окна в цилиндрах. В моем случае перепады между рубашкой цилиндра и гильзой составляли 2,5-3 мм! А это — лишние завихрения и торможение бензовоздушной смеси, и, как следствие, потеря мощности (фото 4).

Для "доведения до ума" окон нужна бормашинка. Но мы люди простые: я зажал в патрон дрели круглый напильник и добился поставленной цели! Главное — действовать без фанатизма и не перестараться: чугун гильзы не очень охотно, но все же поддается и постепенно сравнивается с формой окна. Поверхность окон также имеет погрешности литья, которые нужно устранить. Надел на дрель насадку с металлической щеткой (покупается в любом магазине стройматериалов) и приступил к работе. Потом отшлифовал канал наждачной бумагой (вначале погрубее, потом — помельче). На завершающем этапе отполировал поверхность маленьким войлочным кружком, надетым на дрель и пропитанным пастой ГОИ (фото 5).

Полировкой выпускного канала не занимался, так как посчитал это неоправданной работой, просто "обработал" его металлической щеткой. "Паук" (впускной патрубок, "штаны") тоже подвергся полировке. Попутно обнаружилось несовпадение перехода "паук-цилиндры". Для того, чтобы точно отметить места, где необходимо снять металл, установил цилиндры на двигатель, закрепил "паук" и отметил маркером лишнее "мясо". После чего надфилем и наждачной бумагой удалил его. Стоит обратить особое внимание на отсутствие в канале выступов на стыках и плавность всех переходов.

Было желание довести до ума перепускные окна, сравняв окно в цилиндре с окном в поршне. (На фото 6 видно выступающий за границы окна гильзы поршень.) Опрос знакомых мотоциклистов не дал ответа: делать, или не делать. Подумал и решил оставить, как есть, по крайней мере, пока. Для тех, кто решится на такую доводку, могу сказать: результат будет зависеть от качества проделанной работы. Необходимо соблюсти одинаковый угол фаски на поршне и на гильзе! (фото 7).

Работы, которые планируется провести с цилиндрами, нужно делать обязательно до расточки! Потому что в процессе остается много непредвиденных царапин на гильзе. Надо найти хорошего токаря, и расточку проводить непосредственно под новые поршни (Принадлежность поршней к цилиндрам необходимо пометить, чтобы потом не перепутать — они невзаимозаменяемы! — прим. ред.)

После всех работ и покупки необходимых деталей: поршней, колец, пальцев, игольчатых подшипников верхней головки шатуна (ВГШ), занялся "развесовкой". В итоге, разница в весе связки поршень + палец + кольца + упорные колечки подшипников ВГШ, сами подшипники, получилась 0 грамм! Погрешность весов по паспорту составляет +/— 2 грамма (это, если не ошибаюсь, как раз допуск).

"Половиним" двигатель

Сразу оговорюсь: я не буду останавливаться на таких моментах, как снятие левой крышки, разборка сцепления, снятие генератора и старой поршневой, а перейду непосредственно к делу.

Для начала снял ведущую звездочку коленвала с помощью съемника (фото 8). Мощной отверткой открутил винты, стягивающие половинки картера. Есть у меня на вооружении отвертка с металлической ручкой и канавками под гаечный ключ. Откручивает все! (Можно воспользоваться ударной отверткой. — прим. ред.)

Перед разъединением картера не забудьте достать направляющие! Я не смог найти два достаточно длинных болта "на 6": взял болты, только что выкрученные из двигателя. Их длины как раз хватило, чтобы установить заранее приготовленную пластину с отверстиями для крепления к двигателю. Весь процесс разъединения занял не более 3-х минут. Инструмент — решающий аргумент! (фото 9). Перед тем, как приступить к извлечению коленвала, достал валы КПП с вилочками и отложил их в сторону.

Для выпрессовки коленвала из левой половинки пользовался все той же пластиной, что и для разъединения картера (фото 10). Сама выпрессовка коленвала заставила приложить усилия. Каково же было мое удивление, когда я обнаружил, что коренной подшипник остался сидеть на цапфе коленвала!

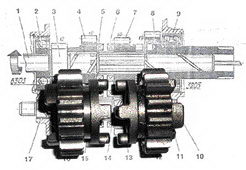

Были неприятные моменты, обнаруженные мной после разборки. В коробке переключения передач: раскрутившаяся кулиса, и рассыпавшаяся в ней возвратная пружинка; шестерня находящаяся с левой стороны на промежуточном валу, терлась о картер (фото 11); прослабленная посадка подшипника на вторичном валу (фото 12).

В кривошипно-шатунном механизме: следы на картере в месте посадки центральной опоры (фото 13) — следствие "убитости" центральных и коренных подшипников коленчатого вала; коренной подшипник коленвала, покинувший посадочное место (фото 14).

Вывод: не насилуйте мотор, если он гремит, как ведро с гайками. Профилактика лучше дорогостоящего лечения!

Опишу пути решения данных проблем:

1. Кулису хорошо поджал, а болты закернил.

2. Проблему с посадочным местом подшипника можно решить:

- посадив подшипник на "эпоксидку" с металлической стружкой (вот только при повторной разборке извлечь его будет проблематично);

- накернить посадочное место;

- купить щупы для регулировки зазоров. Толщина их варьируется (от 0,03 мм до 1мм). Воспользуемся щупом, чтобы определить зазор, а затем разрежем щуп на 2 или 4 части и приклеим эти полоски (точечно) в посадочное место подшипника, но так, чтобы полоски выхлдили за посадочное место. Таким образом, стершиеся "сотки" мы компенсируем этими металлическими полосками. Нагрев половинку картера, спокойно усаживаем подшипник на свое место с натягом (решение спорное, поскольку нет гарантии, что клей выдержит нагрузки. — прим. ред.);

- можно установить литую (ремонтную) центральную опору (фото 15).

Вот некоторые рекомендации по этому поводу: она должна подходить к вашему картеру (договоритесь о примерке с возвратом); проверьте совпадение масляных каналов коренных подшипников; найдите болты подлиннее для стяжки опоры; учтите, что "родной" фиксирующий штифт немного больше отверстия в литой опоре.

По поводу подшипника, который остался на цапфе коленвала: стоит осмотреть посадочное место и в случае чего, отремонтировать его одним из вышеперечисленных способов. Для демонтажа можно воспользоваться съемником. А можно попробовать расколоть обойму и убрать шарики — на валу останется внутренняя обойма. Зажмите на ней плашкодержатель и, легко вращая и немного потягивая его, попытайтесь снять остатки подшипника.

Для извлечения старых подшипников, как и для запрессовки новых, лучше нагреть картер в духовке, тогда понадобится гораздо меньше усилий.

Сборка

Все детали перед сборкой нужно тщательно отмыть. Каналы для смазки коренных подшипников и подшипников коленвала прочистите тонкой проволочкой и промойте бензином, а затем продуйте компрессором. Чтобы избавиться от нагара в камере кривошипа, используйте растворитель №647.

Подготовьте необходимые детали, инструменты и приспособления.

Установите новые подшипники: нагрейте картер в духовке, а подшипники охладите в морозильной камере. Я вместо оправки использовал резиновую хоккейную шайбу.

Регулировка КПП

Этот узел хоть и работал исправно, но требовал некоторых регулировок. Бытует мнение, что для регулировки КПП необходимы какие-то "волшебные" регулировочные шайбы, но их в продаже не существует. С завода двигатель выходит настроенным и без регулировочных шайб… (фото 16). После консультаций с АСом, который доступно расписал ответы на мои вопросы, было решено не искать себе “геморрой”, а стремиться к заводским настройкам.

Надо проконтролировать состояние вилок — малейшее отклонение угла изгиба от 900 приводит к разрегулированию КПП, так как положение ведомой шестерни 3-й передачи (16 зубьев, промежуточный вал) и ведущей шестерни второй передачи (16 зубьев, первичный вал) напрямую зависит от вилки, ее углов и износа. Если она "кривая", и ее поводки не перпендикулярны валам, это приведет к быстрому ее износу, со всеми вытекающими последствиями. А именно: увеличение люфта, а затем и выбивание передачи с изгибом штока и кулисы. На вилках экономить нельзя, при сборке нужно поменять их на новые. Лучше брать литые вилки, они отливаются по форме, но там уж точно все с углами в порядке (правда, до той поры, пока и их не научатся подделывать).

Итак, если вилки, их поводки и штифты качественные, а направляющие кулисы не изношены, шток вилок ровный и не изношен, равно как и пазы для вилок в шестернях, то все должно быть "ОК" (при условии, что фиксатор кулисы имеет заводскую настройку, а промежуточный и первичный валы стоят в крайних левых положениях (заводская настройка!)).

Контролировать с точностью до десятых эти зазоры и люфты не нужно, достаточно при собранных половинках на каждой передаче проконтролировать свободное положение каждой вилки — они не должны быть зажаты, а валы на любой передаче должны свободно вращаться. Контролируется это легко — путем шатания каждой вилки на каждой передаче рукой (со стороны сцепления можно просунуть в коробку пальцы). Сложность возникнет лишь с 4-й передачей — рукой туда не добраться, и для этого нужно будет согнуть проволочку так, чтобы можно было зацепиться за ребро вилки и подергать, да и без фонарика не обойтись.

Для регулировки осевого люфта промежуточного вала соединил обе половины картера двигателя. Деревянной наставкой (легкими ударами) забил глухой подшипник промежуточного вала внутрь, до того момента, пока тот не заклинил, затем со стороны сцепления (опять же, через деревяшку) легонько постукивал по промежуточному валу, выбивая глухой подшипник опять наружу, добившись необходимого осевого люфта, равного примерно 0,2 мм. Замерять осевой люфт промежуточного вала с такой точностью не нужно, главное, чтобы он был существенно меньше миллиметра, а какой он: 0,2 или 0,4 мм, существенной роли не играет.

Чем плох избыточный люфт промежуточного вала? У вилок переключения появляется излишний свободный ход, а штифты захода у шестеренок всего по 4-5 миллиметров: шестерни будут держаться друг за друга "на честном слове", быстрее износятся, края штифтов скруглятся, и КПП "накроется". Слева — шестерня с "рабочими" зубьями, готовая продолжать свою службу, справа — шестерня со скругленными зубьями — ей место в мусоре (фото 17).

Люфт первичного вала устраняется надетой и закрепленной корзиной сцепления. Закрученная корзина подает на себя первичный вал до упора и упирается в подшипник, исключая его осевое перемещение.

На нейтрали, между 1-й и 2-й передачами, при оказании давления на вилку во всех направлениях, шестерня не должна вступать в зацепление с другими шестернями, но должна иметь свободный ход. В нейтральном положении, между 3-й и 4-й передачами, контролируется только свободный ход шестерни и вилки. При оказании давления на вилку, шестерня может вступать в легкое зацепление с другой шестерней, но это не страшно, так как нейтраль между 3-й и 4-й не используется, а попытко йрегулировки можно сбить настройку всей КПП.

Штангенциркуль с глубиномером понадобятся для контроля качества зацепления на 2-й и 3-й передачах. Делается это так: измеряем штангенциркулем ширину шестерни, берем глубиномер и, опираясь им на ведомую шестерню, опускаем его до касания с ведущей шестерней, полученная разница и является шириной зацепления шестерен на соответствующих передачах. В идеале она должна составлять около 4 мм. (Также нужно про- контролировать состояние пружинных шайб, удерживающих от перемещения шестерни на валах — поломка этих деталей может привести к включению сразу двух передеч, что приведет к выходу из строя КПП. — прим. ред.)

Установка коленвала

К тому времени как мне отреставрировали "колено", коробка уже была отрегулирована способом, описанным выше, осталось только промыть еще разок коленвал, все хорошенько смазать и приступить к сборке. Коленвал поместил в холодильник остывать, а картер — в духовку греться. (фото 18 и 19). С первого раза все как надо, не вышло. Может, опыта не хватило, а может, выполнение данной операции одним неопытным человеком "с лету" нереально. В конце-концов все получилось.

При установке правой половины картера, хоть я ее хорошенько разогрел, но она так и не захотела до конца садиться (пробовал 3 раза!), оставался зазор где-то в 7-8 мм. Стучать по картеру рискованно, и я подтягивал ее потихоньку, крест-накрест, болтами. Стягивать "половинки" до упора не стал, дал им выстояться сутки, чтобы герметик схватился, а дотянул позже.

На что следует обратить особое внимание: действовать, по возможности, быстро; включить 2-ю или 3-ю передачу; следить, чтобы иголки не высыпались из подшипника КПП; в процессе прокручивайте вторичный вал, чтобы совпали шлицы на шестернях;

Сборка поршневой

Для начала закрыл отверстия в картере двигателя тряпками, дабы не уронить туда иголочку или еще чего нибудь. Взял стопорное колечко для иголок, прослабленную втулочку и начал набирать иголки (фото 20). Вставил прослабленный палец вместо втулочки, на которую набирал иголки, и принялся его запрессовывать (фото 21, 22). Нагревать поршень бессмысленно, ведь, если пользоваться съемником, то поршень успевает остыть намного раньше, так что, главное — не жалеть масла для смазки! Да и качество поршней хорошее: все допуски в норме, так что никакой алюминиевой стружки не наблюдалось. С помощью круглогубцев установил стопорные колечки для пальцев (фото 23).

Потом приступил к поршневым кольцам. Лично я пользуюсь СКОТЧЕМ! Заклеиваю канавки для 1-го и 2-го кольца и опускаю кольцо сразу в третью канавку, потом заклеиваю только 1-ю канавку и опускаю кольцо сразу во 2-ю канавку. Главное —аккуратненько отклеить скотч, чтобы он не остался в канавке (фото 24). (Можно воспользоваться обрезком пластиковой бутылки, тогда не придется отклеивать скотч. — прим. ред.)

После колец можно приступать к установке "горшков". Для начала установил прокладку под цилиндры, смазав ее солидолом. Гильзу смазал маслом, и потихоньку начал надевать на поршень, следя, чтобы колечки были на своих местах (в замках).

Остальные операции по сборке не должны создать особых проблем. Скажу только, что их удобнее проводить, когда мотор уже установлен в раму.

На деталях цилиндро-поршневой группы, да и вообще всех заменяемых деталях, лучше не экономить. За поршни отдал 130 грн. (по уверениям продавца — чешские). Впрочем, качество порадовало, не жаль потрачених денег. Кольца — на ощупь металл похож на чугун, даже клеймо проставлено. А вот с пальцами у нас "туго", пришлось брать харьковские, других найти не удалось.

Не экономьте на подшипниках! Покупать их следует в специализированных магазинах или у проверенных людей. Желательно брать, конечно же, японские, но если найдете родные ZKL — это тоже неплохой вариант.

Калькуляция затрат (примерная):

Проточка цилиндров (за пару)— 50 грн. (10$). Поршни чешские (за пару) — 130 грн. (25$). Кольца чешские (6 шт.) — 50грн. (10$). Подшипники в верхнюю головку шатуна — 15 грн. (3$). Поршневой палец + стопорные колечки — 18 грн. (3.5$). Реставрация коленвала (центральные подшипники, замена нижних пальцев и сепараторов шатуна, замена верхних втулок шатуна, балансировка) — 300 грн. (60$). Набор сальников — 20 грн. (4$). Игольчатые подшипники КПП, 2шт. — 45 грн. (9$). Двухрядные подшипники ("3205", 2 шт.) — 90 грн. (18$). Подшипник "6305" — 40 грн. (8$). Подшипник "6303" — 30грн (6$). Всего: 788 грн. (или 157$).

Дополнительные детали, на которых не стоит экономить:

Литая вилочка переключения передач — 70 грн. (14$). Литая центральная опора коленчатого вала — 130 грн. (25$).

Рубрика:

Техзона

Журнал: 7 (2006)

НАМ БЫПОБЕЛИТЬ! ИЛИ ПОКРАСИТЬ...

В этой статье пойдет речь о технологии окраски дюралюминиевых поверхностей. В принципе, данная технология применима для работы с любыми поверхностями из дюраля, алюминия, магниевых и титановых сплавов, нержавеющих сталей и так далее.

Первоначально необходимо подготовить поверхности деталей (фото 1). Процесс подготовки изложен в рубрике ''ТехЗона'', МД 4/2006, стр. 54-55. На подготовительном этапе достаточно остановиться, обработав поверхности наждачной бумагой Р240-360 (бормашиной). Такой шероховатости более, чем достаточно для отличной адгезии к поверхности грунтовочного материала.

Первоначально необходимо подготовить поверхности деталей (фото 1). Процесс подготовки изложен в рубрике ''ТехЗона'', МД 4/2006, стр. 54-55. На подготовительном этапе достаточно остановиться, обработав поверхности наждачной бумагой Р240-360 (бормашиной). Такой шероховатости более, чем достаточно для отличной адгезии к поверхности грунтовочного материала.

Обработка поверхности выполняется ''на сухую''. При работе с дюралюминием, как и с вышеперечисленными материалами, необходимо учитывать их свойства: в контакте с воздухом, а тем более, с влагой, происходит окисление и образование ''грибка'', что является первопричиной нарушения прочности лакокрасочного покрытия. Предотвратить данные процессы можно, используя глубокопроникающие, 2-х компонентные реактивные (антикоррозионные) грунты первичной окраски (фото 2). Время сушки данных грунтов 30-50 минут при температуре окружающей среды 17-250 С. После высыхания он не требует ''перетирки'' наждачной бумагой. Толщина покрытия 15-20 микрон. Столь малая толщина покрытия не позволит скрыть мелкие дефекты поверхности. Но необходимо учесть, какая эмаль будет наноситься на окрашиваемую деталь*. В том случае, если поверхности будут окрашиваться алкидной краской**, достаточно нанесения вышеуказанного реактивного грунта. Получить же качественное покрытие при использовании этих эмалей получится только в случае использования их с фирменным отвердителем ISO (15%) и фирменным растворителем ZS (25-30%).

В случае применения акриловых двухкомпонентных красок или двухкомпонентной нитробазы под лак, нанесенное защитное грунтовочное покрытие не будет отвечать подобным требованиям. Тогда вторым слоем необходимо нанести акриловый, двукомпонентный грунт-наполнитель (DUXON DX-62 (60), RoberLo MX, Motogama Fuller HS, RanaL HS, Dyna Fuller HS, HeLios (Mobihel 2K, фото 3) — для получения оптимальной адгезии и ''выравнивания'' поверхности. Время сушки данных грунтов — от получаса до 3-х часов, при температуре 17-250 С. Толщина покрытия — до 400 микрон. Грунт необходимо наносить в 1-1,5 слоя (фото 4). Акриловый грунт-наполнитель, необходимо наносить специальным грунтовочным пистолетом (пульверизатором) с соплом 1,8-2,2 мм. При отсутствии такового придется прибегнуть к применению акрилового растворителя — для снижения плотности грунта и облегчения его распыления обычным пульверизатором (HLVP), с соплом 1,4-1,5. Растворителя добавляется не более 30% от количества грунта!

В случае применения акриловых двухкомпонентных красок или двухкомпонентной нитробазы под лак, нанесенное защитное грунтовочное покрытие не будет отвечать подобным требованиям. Тогда вторым слоем необходимо нанести акриловый, двукомпонентный грунт-наполнитель (DUXON DX-62 (60), RoberLo MX, Motogama Fuller HS, RanaL HS, Dyna Fuller HS, HeLios (Mobihel 2K, фото 3) — для получения оптимальной адгезии и ''выравнивания'' поверхности. Время сушки данных грунтов — от получаса до 3-х часов, при температуре 17-250 С. Толщина покрытия — до 400 микрон. Грунт необходимо наносить в 1-1,5 слоя (фото 4). Акриловый грунт-наполнитель, необходимо наносить специальным грунтовочным пистолетом (пульверизатором) с соплом 1,8-2,2 мм. При отсутствии такового придется прибегнуть к применению акрилового растворителя — для снижения плотности грунта и облегчения его распыления обычным пульверизатором (HLVP), с соплом 1,4-1,5. Растворителя добавляется не более 30% от количества грунта!

После высыхания акрилового грунта его необходимо ''перебить''. Шлифовка грунта осуществляется ''на мокрую'' (используя дистиллированную воду), наждачной бумагой Р600-800. Говорить об использовании профессиональных эксцентриковых шлифмашинок, абранета и абралона нам не придется, так как малые площади, изгибы, радиусы и другие конструктивные особенности двигателей и других мотодеталей не позволят, к сожалению, применить данное оборудование для облегчения и ускорения рабочего процесса. Поэтому на данном этапе придется все делать ''вручную''. В труднодоступных местах необходимо использовать ''скотчбрайт'' (3М, Р800), как ''на мокрую'', так и ''на сухую''. Сущность данного процесса сводится к равномерному матированию поверхности. Затем необходимо тщательно удалить остатки влаги. Для этого можно использовать промышленный высокотемпературный фен.

Дефекты шлифовки выявляются нанесением темного грунта на отшлифованные поверхности (можно использовать аэрозольные баллоны с акриловой грунтовкой темно-серого или черного цвета). В случае ''открывания'' металла, в процессе шлифовки, ''протиры'' достаточно прогрунтовать вышеуказанным реактивным 2-х компонентным грунтом.

Для предотвращения образования кратеров, от наличия на поверхности следов масла, силикона и других пятен (иногда достаточно отпечатков пальцев, содержащих жир потовыделений), поверхности перед грунтованием и далее, на промежуточных этапах, необходимо тщательно обезжиривать малярным обезжиривателем (''SpiesHeсker'', ''DuPont'', ''Mobihel'' или другими) и салфеткой для обезжиривания.

Непосредственно перед нанесением лакокрасочного покрытия подготовленные поверхности следует также протереть антистатической салфеткой, которая удалит с поверхности мелкие незаметные частицы пыли и ворса. А также позволит некоторое время избегать их ''прилипания'' к поверхности, что положительным образом скажется на качестве покрытия (фото 5).

Затем производим окрашивание (фото 6). Акриловые эмали наносятся в два слоя. Интервал между слоями 5-15 минут. Время высыхания акриловых красок от 2-х до 5-ти часов, при температуре 18-30 градусов Цельсия (так же, как и нитроэмали, это краски ''воздушной сушки''). Применение акрилового растворителя необходимо при смешивании краски с отвердителем только в том случае, если краска остается достаточно густой после смешивания, или же при высоких температурах окружающей среды (свыше 30-35 градусов Цельсия). В таком случае необходимо использовать ''медленный'' отвердитель, который не будет быстро испаряться, и не позволит нарушить процесс сушки. Данная технология используется и для нанесения нитробазы, под лак, при высоких температурах окружающей среды. Используется ''медленный'' растворитель базы. Количество слоев нитробазы определяется укрцвета (в частности, перламутры) и светло-серые металлики отличаются плохой укрывистостью. Для получения объемности и глубины для данных цветов нужно использовать ''подклад'' (''подложку'' под цвет, из той же нитробазы): для красных — либо темно-красная, либо черная; для светло-серых металликов — серый. В противном случае краска будет просвечиваться. Будут просматриваться темные или светлые пятна — ''яблоки''. Даже количество нанесенных слоев краски может не спасти ситуацию! В любом случае, не следует пренебрегать советами специалистов-маляров или колористов, которые смогут Вам подсказать, как быть в той или иной ситуации.

После нанесения нитробазы, время сушки которой составляет не более 40-ка минут при вышеуказанных температурах, поверхности снова обрабатываются антистатической салфеткой. Затем производится лакирование окрашенной поверхности. Лак наносится в два слоя. Об особенностях лакирования рассказано в предшествующих номерах (см.''МотоДрайв'' №4, 2006.''ТехЗона'', стр.55). Большое количество слоев лака позволяет добиться глубины и объема цвета.***

После нанесения нитробазы, время сушки которой составляет не более 40-ка минут при вышеуказанных температурах, поверхности снова обрабатываются антистатической салфеткой. Затем производится лакирование окрашенной поверхности. Лак наносится в два слоя. Об особенностях лакирования рассказано в предшествующих номерах (см.''МотоДрайв'' №4, 2006.''ТехЗона'', стр.55). Большое количество слоев лака позволяет добиться глубины и объема цвета.***

Перечисленные лакокрасочные покрытия имеют ярко выраженную глянцевую поверхность. В том случае, если Вам необходимо придать поверхности матовость или сделать ее структурной, используются специальные матовые и структурные добавки для акриловых красок (аддитивы) и специальная матовая добавка в бесцветные 2К лаки (фото 7). Процентное соотношение краски и аддитива определяется тем, насколько матовой должна быть поверхность. 100% краски и 40-60% адитива — полумат (или неярковыраженная структурность). 100% краски и 80-100% адитива — матовая поверхность (или ярковыраженная структурность). Для темных цветов количество аддитива увеличивается до 100-150%, от количества краски. При использовании матовых или структурных аддитивов время сушки удлиняется, а укрывистость краски ухудшается. Поэтому сопло пульверизатора должно быть ближе, чем 25-30 см к окрашиваемой поверхности, чем при использовании только краски без таких добавок.

Теперь дайте окрашенным деталям просохнуть, и на этом работа завершена! (фото 8).

СНОСКИ:

* Применение красок в аэрозольных баллонах не позволит добиться качественного покрытия деталей, так как данные виды эмалей не стойки к агресивной среде: бензин, растворитель, тормозная жидкость.

** Алкидные эмали менее стойки к воздействию солнечных лучей, в отличие от акриловых эмалей и нитробазы. Поэтому следует ожидать достаточно быстрого старения покрывной эмали (выгорание цвета — в течении нескольких сезонов). Кроме того, алкидные эмали очень плохо (если не сказать ''никак'') подвергаются дальнейшей полировке. А так же обладают высокой текучестью, что необходимо учесть при покраске. Иначе потеки могут испортить всю работу.

Алкидные эмали так же менее стойки к воздействию температуры, чем акриловые эмали и акриловые 2К жесткие лаки класса HS, способные выдерживать температуры до 300 градусов Цельсия!

*** При покраске двигателя необходимо принимать во внимание, что большое количество слоев грунтовки и краски (лака) может значительно ухудшить его теплоотдачу (в частности, это касается двигателей воздушного охлаждения). Поэтому работы по покраске должны быть выполнены максимально точно, чтобы предотвратить нанесение лишних (дополнительных) слоев покрасочного материала. ывистостью цвета. Учтите, что красные

Рубрика:

Техзона

Журнал: 5 (2006)

Нажми на кнопу!

Установка электростартера продиктована желанием удобства эксплуатации мотоцикла. Стартер предназначен для пуска двигателя и представляет собой электродвигатель постоянного тока смешанного возбуждения. Также его установка может быть вызвана некоторыми вариантами компоновки рамы мотоцикла, при которых установка педали кикстартера практически невозможна. В этом случае установка электростартера — единственный выход из создавшейся ситуации.

Стартеры и венцы

Специфика стартеров для двигателей ИМЗ и КМЗ — в направлении вращения маховика и месторасположении стартера, а, соответственно, в направлении вращения бендикса, перемещающегося по винтовым шлицам вала стартера, и передающего крутящий момент от стартера к двигателю. Если смотреть на двигатель сзади, со стороны КПП, то маховик вращается справа налево, против часовой стрелки. Исходя из этого, останавливаем свой выбор на стартерах, имеющих правую направленность вращения (фото 1). Наиболее распространены на рынке запчастей стартера: СТ 353,СТ 367,СТ 369, (Херсонский стартерный завод), применяемые на лодочных моторах ''Вихрь 30-М'' и тракторных пусковых двигателях ПД8 (Т-р Т170).* Визуально они схожи со стартерами СТ 366 от автомобиля МЕМЗ 966 (Н,В,Г). Разница — в направленности вращения и конфигурации переднего кожуха бендикса. Взаимозаменяемость запчастей СТ 366 с вышеуказанными стартерами — примерно 85%. Есть три вида переднего кожуха бендикса: втягивающее реле находится сверху-справа, сверху-слева и снизу-слева (с этим вариантом кожуха придется каждый раз снимать стартер для доливки масла в КПП, фото 2). Эти особенности можно использовать для более плотной компоновки еще на стадии разработки конструкции и дизайна. Данные стартеры имеют модуль зубьев — 2.5.**

Под них (с незначительными токарными доработками) подходит зубчатый венец от снегохода ''Буран''. В том случае, если нет возможности его приобрести, венец изготавливается на координатном, фрезерном или зуборезном станке, из стали 40Х и подвергается дальнейшей термообработке, для улучшения износостойкости материала, до твердости 35-42 HRС/Е.

Под них (с незначительными токарными доработками) подходит зубчатый венец от снегохода ''Буран''. В том случае, если нет возможности его приобрести, венец изготавливается на координатном, фрезерном или зуборезном станке, из стали 40Х и подвергается дальнейшей термообработке, для улучшения износостойкости материала, до твердости 35-42 HRС/Е.

Следующий, часто встречающийся стартер — от автомобиля ВАЗ 2110 (21011), российского производства, или его аналог BOSСH, от автомобиля ВАЗ 2109 (-99), не имеющий переднего кожуха бендикса, и имеющий другой модуль зубьев шестерни привода.

Подходящие стартеры есть среди импортных (автомобили Skoda, Mitsubishi, Tоyota и другие). Им присуща высокая надежность, длительность эксплуатации и… более высокая цена. Зубчатые венцы от мотоциклов ИМЗ ''Вояж'', ''Кобра'', ''Волк'' имеют модуль зубьев 2.2. (фото 3)

Если удалось обзавестись стартером и венцом с разными модулями, не беспокойтесь. Потребуется лишь небольшое ''хирургическое вмешательство''. Разбираем стартер, извлекаем осевой вал с шестерней, развальцовываем ее фиксаторы, и снимаем шестерню привода с вала. Затем подбираем шестерню с подходящим модулем. Обе шестерни необходимо ''отпустить'' при помощи термообработки. Шестерня, снятая со стартера, протачивается в токарном станке таким образом, чтобы удалить зубья, но при этом оставить ее внутреннюю часть, имеющую направляющие пазы вращения. В подобранной шестерне внутренняя часть протачивается под наружный диаметр проточенной ранее шестерни. После чего они напрессовываются одна на другую и фиксируются при помощи аргонно-дуговой сварки. Сварочные швы протачиваются ''заподлицо''. Если подобранная шестерня устанавливалась на стартере с обратным вращением, необходимо при помощи углошлифовальной машинки сделать конусные заходы с левой стороны зубьев. После обработки профиль заходов должен быть идентичным на всех зубьях и иметь гладкую поверхность. Напрессованные и проваренные детали подвергаются термообработке для восстановления параметров износостойкости.

Установка стартера

ЭТАП I. Стартер устанавливается со стороны КПП, как правило — сверху. Для более плотной компоновки возможно установить стартер слева-сбоку. Для этого потребуется изменить конфигурацию педали кикстартера, или вообще удалить ее из конструкции.

Выборка в картере под кожух бендикса пр