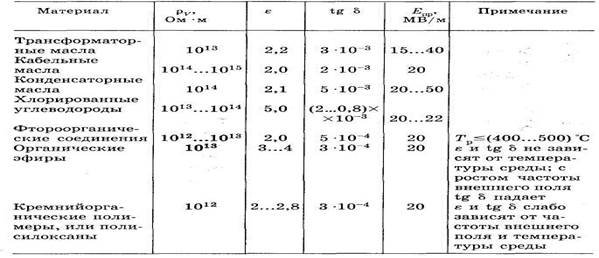

Основные классы жидких диэлектрических материалов представлены на рис. 1, а их основные диэлектрические свойства — в табл. 2

Рис.1. Классификационная схема жидких диэлектрических материалов (ДМ)

Таблица 2

Параметры жидких диэлектрических материалов

Электрические свойства нефтяных масел зависят от степени их очистки от смол, кислот, щелочей, воды и газов.

Трансформаторные масла используют для заполнения трансформаторов и высоковольтных масляных выключателей. Заполняя поры в изоляции и промежутки между деталями трансформатора, масло повышает электрическую прочность изоляции и в 28 раз улучшает отвод тепла в окружающую среду по сравнению с воздухом.

В высоковольтных выключателях при разрыве контакта возникает дуговой разряд. Если это происходит в масле, то под действием высокой температуры образуются газы под большим давлением, что приводит к гашению разряда, т.е. масло обладает дугогасящими свойствами.

Конденсаторное масло отличается от трансформаторного особо тщательной очисткой и применяется для пропитки бумажных конденсаторов.

Кабельное масло используют для пропитки бумажной изоляции кабелей и заполнения маслонаполненных кабелей на рабочие напряжения до 35 кВ.

Хлорированные углеводороды, в частности совол, применяют для пропитки и заливки бумажных силовых и радиоконденсаторов с повышенной удельной емкостью, рассчитанных на большие рабочие напряжения.

Фторорганические жидкости характеризуются высокой химической инертностью, негорючи и имеют высокую стабильность свойств при температурах до 500 °С. Применяются для пропитки и заливки конденсаторов и трансформаторов, для охлаждения выходных каналов клистронов и т.д.

Органические эфиры используют в высокочастотных конденсаторах, так как tg 8 уменьшается с ростом частоты внешнего поля и, кроме того, е и tg 8 слабо зависят от температуры среды.

Используются для смазки и пропитки волокнистых материалов, стекла, керамики, пластмасс, а также применяются в качестве масел в вакуумных насосах. Обладают высокой термостойкостью и химической инертностью.

Жидкие диэлектрики растительного происхождения в радиоэлектронной аппаратуре практически не используются.

Тема №9

Твердые органические диэлектрические материалы

Реакции образования полимеров. Подавляющее большинство органических материалов, используемых для изготовления электрической изоляции, относится к группе полимеров. Полимерами называются молекулярные соединения, молекулы которых состоят из большого числа структурно повторяющихся звеньев — мономеров. Молекулярная масса полимеров достигает 106, а геометрические размеры молекул могут быть настолько велики, что растворы этих веществ по свойствам приближаются к коллоидным системам.

Полимеры, макромолекулы которых содержат несколько типов элементарных звеньев, называют сополимерами. По строению макромолекул сополимеры подразделяются на следующие основные типы:

статистические----- --А—В—А—В —В—А—А—А—В—А—

чередующиеся----- --А—В—А—В—А—В—А—В—А—В —

блок-сополимеры —А—А—А—В—В—В—А—А—В—В—В—

привитые----- --А—А—А—А—А—А—А—А—А—А—А—

I I

В-В-В-В- В-В-В-В-В-

Содержание звеньев каждого из мономеров в макромолекуле определяется соотношением исходных веществ при синтезе сополимера и их реакционной способностью. Свойства сополимеров существенно отличаются от свойств механической смеси отдельных полимеров. Синтез сополимеров с разным составом и строением молекулярных цепей обеспечивает большое многообразие свойств получаемых диэлектриков.

Реакцию образования полимера из мономеров называют полимеризацией.

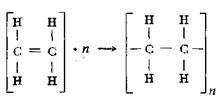

Полимеризация — это реакция соединения молекул мономера в макромолекулы полимера по схеме пА —> Ап, где п — коэффициент полимеризации. Под действием температуры и высокого давления, например при образовании полиэтилена, непрочная двойная связь между атомами углерода разрывается, и молекулы соединяются друг с другом в цепочку, в которой п >1250, а масса макромолекулы М > 35000 а.е.м.

Обычно в результате реакции полимеризации получают линейные полимеры. Они эластичны, могут образовывать гибкие и прочные волокна и пленки, легко размягчаются и расплавляются. Благодаря таким свойствам их называют термопластичными.

Как правило, реакция полимеризации протекает по цепному механизму. Для начала цепной реакции необходимо, чтобы в исходной массе зародились активные частицы. В цепных реакциях одна активная частица вовлекает в реакцию тысячи неактивных молекул, образующих длинную цепь. Первичными активными центрами являются свободные радикалы и ионы.

Радикалы — это части молекулы, образующиеся при разрыве электронной пары и содержащие неспаренный электрон (например, метил СН3 —, фенил С6Н5—, этиловая группа С2Н5— и т.д.). Образование первоначальных радикалов и ионов может происходить под действием теплоты, света, различных ионизирующих излучений, специально вводимых катализаторов.

Помимо реакции полимеризации могут быть более сложные случаи образования высокомолекулярных соединений. Такова, например, поликонденсация — реакция образования полимеров, при которой происходят отщепление низкомолекулярных продуктов и замещение или обмен между функциональными группами исходных мономеров. В результате поликонденсации получают материалы, которые обладают большой жесткостью, нерастворимы, расплавляются при высоких температурах, а многие еще до температуры плавления разрушаются химически, обугливаются или сгорают. Они не способны к образованию волокон и пленок. Благодаря изменению химического состава исходного мономера такие материалы называются термореактивными. Нагревостойкость органических полимеров менее 100 С. Для ее повышения синтезированы фтор- и кремнийорганические соединения. Если в этилене С2Н4 заменить водород на фтор, то, поскольку энергия связи C-F значительно больше, чем С-Н, нагревостойкость повышается.

Кремнийорганические соединения содержат силоксановую группу — -Si-0-Si-, в которой свободные связи Si могут быть насыщены органическими радикальными группами СН3 — метила, С2Н5 — этила, С6Н5 — фенила и т.д. Поскольку энергия связи Si-О достаточно прочная, нагревостойкость кремнийорганических соединений достигает 25О...ЗОО°С.

Наиболее широко в практике поликонденсационного синтеза применяют мономеры с функциональными группами —ОН, —NH2, —СООН. Встречаются реакционные системы, в которых взаимодействие функциональных групп не приводит к образованию побочных низкомолекулярных продуктов. К таким системам относится, в частности, эпоксидная смола.

Поликонденсация может протекать как в присутствии, так и в отсутствие катализатора. Полимеры, полученные путем поликонденсации, как правило, обладают пониженными электрическими свойствами по сравнению с материалами, получаемыми по реакции полимеризации. Основной причиной этого является наличие в поликонденсационных диэлектриках остатков побочных низкомолекулярных веществ (воды, кислот, спирта), которые распадаясь на ионы, увеличивают проводимость материала. Кроме того, молекулы конденсационных полимеров содержат полярные группы, которые увеличивают диэлектрические потери и гигроскопичность материала.

Для некоторых сравнительно давно полученных высокомолекулярных соединений при всем разнообразии их происхождения и свойств в обиходе и технической документации сохранилось еще прежнее название искусственных смол.

Путем поликонденсации получают фенолоформальдегидные и полиэфирные смолы, а также полиамиды, полиуретаны, поликарбонаты и др. К числу веществ, получаемых по реакции полимеризации, кроме полиэтилена, относятся полистирол, полипропилен, поливинилхлорид, политетрафторэтилен, полиметакри-латы и др.

В зависимости от пространственной структуры макромолекул полимеры подразделяются на два основных типа — линейные и пространственные.

В линейных полимерах макромолекулы представляют собой цепочечные последовательности повторяющихся звеньев. Молекулы линейных полимеров химически инертны по отношению друг к другу и связаны между собой лишь силами Ван-дер-Ваальса.

В пространственных полимерах макромолекулы связаны в общую сетку, что приводит к неограниченному возрастанию молекулярной массы, которая характеризует уже не отдельную макромолекулу, а некоторую область полимера. В таких пространственно-структурированных материалах отдельные макромолекулы теряют индивидуальность. Поэтому иногда пространственные полимеры называются полимерными телами.

Между свойствами линейных и пространственных полимеров имеются существенные отличия. Как правило, линейные полимеры сравнительно гибки и эластичны, большинство из них при умеренном повышении температуры легко размягчается и расплавляется. Пространственные полимеры обладают большой жесткостью, расплавление их происходит при высоких температурах, а многие из них до достижения температуры плавления разрушаются химически (сгорают, обугливаются, разлагаются и т.п.).

В связи с такими свойствами линейные полимеры в практике называются термопластичными материалами, а пространственные — термореактивными. Название последних происходит от высокой реакционной способности макромолекул, которая резко возрастает при нагревании. В таких веществах молекулы активно взаимодействуют не только друг с другом, но и с поверхностями инородных тел. Поэтому термореактивные полимеры в отличие от термопластичных обладают высокой адгезионной способностью, что позволяет использовать их в качестве защитных покрытий, клеев и связующих веществ в композиционных пластмассах. В частности, полимерные материалы широко применяют для герметизации изделий электронной техники, а также при создании электроизоляционных и влагозащитных покрытий поверхностей полупроводниковых приборов и интегральных схем.

Благодаря слабому молекулярному взаимодействию линейные полимеры в большинстве случаев обладают способностью набухать и растворяться в подходящих по составу растворителях с образованием вязких растворов, из которых затем получают прочные пленки и волокна. Пространственные полимеры с трудом поддаются растворению, а значительная часть из них нерастворима. Типичными пространственными полимерами являются фенолоформальдегидные и эпоксидные смолы, сильно вулканизированный каучук (эбонит, эскапон).

Промежуточными свойствами по отношению к линейным и пространственным структурам обладают разветвленные полимеры. Примерами веществ с разветвленными макромолекулами могут служить привитые сополимеры, полиэтилен, полученный при высоком давлении и др.

Деформационные свойства таких материалов определяются аморфными сочленяющими участками, состоящими из сшивающих («проходных») макромолекул. Их доля редко превышает 30%, а из этих 30 % примерно лишь десятая часть непосредственно реагирует на нагрузку. Именно по этой причине реальная механическая прочность аморфно-кристаллических полимеров намного меньше прочности монокристаллов.

Аморфные полимеры характеризуются отсутствием трехмерного дальнего порядка в расположении макромолекул, хотя и в этом случае полимеры не являются полностью неупорядоченными (например, возможно образование пачек, глобул и других надмолекулярных структур). Элементы упорядоченности в аморфных средах носят флуктуационный характер, т.е. они постоянно разрушаются в одних местах и образуются в других. Время их существования зависит от температуры. Если не учитывать флуктуирующую надмолекулярную структуру, то для аморфных полимеров подходящей оказывается модель хаотически переплетенных молекулярных цепей.

В зависимости от температуры аморфные полимеры могут находиться в трех физических состояниях, существенно различающихся по термомеханическим свойствам. С каждым из трех состояний связан определенный комплекс физических свойств, и каждому состоянию соответствует своя область технического и технологического применения.

1. Стеклообразное состояние. Материал в этом состоянии имеет внутреннюю структуру жидкости и механические свойства твердого тела. Подобно твердому телу полимер в стеклообразном состоянии обладает устойчивостью формы, жесткостью и хрупкостью. Даже при весьма больших механических напряжениях он лишь незначительно деформируется перед разрушением. Температуру, при которой полимер в процессе нагревания перестает быть стеклообразным или, наоборот, при которой он переходит в стеклообразное состояние, называют температурой стеклования Тс. Ниже температуры стеклования процессы структурной релаксации тормозятся огромной вязкостью среды и малой подвижностью молекул.

2. Высокоэластичное состояние. В этом состоянии у полимеров наблюдается большая обратимая деформация при сравнительно небольших механических напряжениях. Высокоэластичная деформация связана с ориентацией и перемещением звеньев гибких цепей при незначительных изменениях межатомных расстояний в молекулах и слабой деформации валентных углов.

Полимеры, которые находятся в высокоэластичном состоянии в условиях их эксплуатации, называются эластомерами. Типичными примерами эластомеров являются каучуки и резины. Такие материалы способны восстанавливать свою форму после снятия нагрузки, как это свойственно упругим твердым телам. Как правило, эластомеры обладают небольшим модулем упругости и хорошими амортизирующими свойствами. Каучуки могут удлиняться при растяжении почти в 10 раз.

Состояние высокой эластичности является промежуточным между жидкостью и твердым телом. Перемещение участков цепей под влиянием теплового движения приближает это состояние к жидкому, а связи между молекулами, препятствующие перемещению целых цепочек, роднят его с твердым телом. При нагревании вещества, находящегося в высокоэластичном состоянии, до определенной температуры силы сцепления между макромолекулами исчезают, они получают возможность перемещения друг относительно друга. В результате полимер переходит в состояние текучести. Температура, при которой совершается такой переход, называется температурой текучести Тт.

3. Вязкотекучее состояние. Это одно из структурно-жидких состояний полимеров, при котором воздействие механических сил приводит преимущественно к развитию необратимых (пластических) деформаций. Текучесть системы зависит от вязкости вещества, которая, в свою очередь, характеризует внутреннее трение и сопротивление деформированию среды. При переходе от стеклообразного состояния в текучее или наоборот вязкость различных систем может изменяться на несколько порядков. Необратимость деформаций вязкой среды в состоянии текучести и фиксация формы при последующем охлаждении материала используется в технике при формовке изделий из термопластичных полимеров.

Аморфно-кристаллические полимеры по термомеханическим свойствам во многом подобны аморфным материалам. В частности, они также обладают способностью к большим обратимым деформациям в определенном интервале температур (интервале размягчения). Высокоэластичная деформация таких материалов обусловлена «распрямлением» спутанных молекулярных цепей в аморфных межкристаллитных прослойках. Вследствие разной длины цепочек наиболее нагруженными при растяжении оказываются самые короткие из них. Именно эта неравномерность распределения нагрузки между молекулярными цепями и является причиной низкой механической прочности линейных полимеров.

С увеличением степени кристалличности полимеров или числа сшивок (поперечных мостиков) между макромолекулами происходит ужесточение цепей и постепенно утрачивается способность к большим необратимым деформациям. Соответственно сглаживаются границы между тремя различными физическими состояниями. Пространственные полимеры на высокой стадии полимеризации полностью инертны к изменениям температуры окружающей среды.

Твердые линейные полимеры обладают еще одной важной особенностью. В отличие от обычных твердых тел они при больших механических напряжениях подвергаются так называемому холодному течению или вынужденной эластической деформации, которая приводит к формированию ориентированного состояния полимеров. При деформировании полимеров происходит изменение взаимного расположения молекул, форм надмолекулярной организации. Ориентация элементов структуры в направлении действия силы приводит к появлению анизотропии свойств.

Одним из основных способов улучшения механических свойств линейных полимеров является их вытяжка, которая может быть одноосной, двухосной, плоскосимметричной и др. Одноосное ориентирование используют для получения высокопрочных полимерных волокон, а плоскосимметричную вытяжку применяют для увеличения механической прочности пленок и мембран.

Рассмотрим некоторые примеры линейных полимеров.

Полиэтилен практически безвреден и при эксплуатации не выделяет в окружающую среду веществ, вредных для здоровья человека. Вредное действие могут оказывать лишь продукты его разложения. Для всех видов полиэтилена характерно слабое изменение свойств в широком диапазоне температур и частот. Свойства полиэтилена можно модифицировать смешиванием его с другими полимерами или сополимерами. Одним из наиболее прогрессивных методов обработки полиэтилена является радиационное сшивание его цепей, происходящее под действием пучков ускоренных электронов. Облучение полиэтилена приводит к заметному повышению его механической прочности, модуля упругости, термостойкости, а также химической стойкости к растворителям.

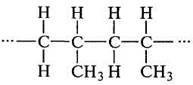

Полипропилен относится к числу линейных термопластичных полимеров изотактического типа, которые отличаются регулярностью строения молекулярных цепей. В изотактическом полипропилене все органические радикалы СН3 расположены по одну сторону от плоскости основной углеродной цепи:

В молекуле метана СН4 вследствие симметричности ее строения электрический момент метильной группы СН3 уравновешивается электрическим моментом углеводородной связи СН. Именно поэтому в молекуле пропилена СН2=СНСН3 происходит компенсация дипольных моментов отдельных связей несмотря на отсутствие строгой симметрии в расположении атомов.

По своим физическим и химическим свойствам полипропилен очень близок к полиэтилену, но в сравнении с ним обладает меньшей теплопроводностью, несколько большей нагревостойкостью, хуже переносит низкие температуры, более стоек, чем полиэтилен, к истиранию и многократным изгибам. Наряду с этим он отличается от полиэтилена большей стойкостью к органическим растворителям (особенно к углеводородным) и более высокой чувствительностью к действию кислорода, особенно при повышенных температурах. Поэтому в процессе переработки полипропилена в него надо обязательно добавлять стабилизаторы.

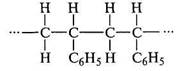

Полистирол получают из мономера стирола СН2=СНС6Н5, который представляет собой легкую бесцветную синтетическую жидкость с характерным запахом. Полистирол легко перерабатывается в изделия обычными методами, характерными для термопластов, но наиболее широко — литьем под давлением. Строение макромолекул полистирола отражает следующая химическая формула:

Стирол может самопроизвольно полимеризоваться при комнатной температуре во время хранения. Чтобы исключить этот нежелательный процесс, в жидкую массу добавляют специальные вещества, замедляющие реакцию полимеризации. Такие вещества получили название ингибиторов. Неравномерная полимеризация вызывает появление внутренних напряжений в материале. Поэтому у изделий из полистирола может наблюдаться образование тончайших трещин. Чтобы предотвратить это явление и уменьшить хрупкость полистирола, к нему иногда добавляют некоторые виды синтетических каучуков. Еще одним недостатком полистирола является низкая устойчивость к действию органических растворителей. Толуол, бензол, четыреххлористый углерод легко растворяют этот полимер. Этот недостаток удается существенно ослабить путем синтеза сополимера стирола с мономерами виниловой группы.

Несмотря на то что молекула стирола имеет несимметричное строение, она тем не менее почти неполярна, поскольку дипольный момент углеводородной связи уравновешивается дипольным моментом фенильной группы С6Н5. Подобная ситуация является следствием симметрии молекулы бензола С6Н6.

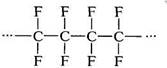

Политетрафторэтилен (ПТФЭ) в отечественной практике часто называют фторопластом. Широкое распространение получило также американское название тефлон. Этот полимер получают эмульсионной полимеризацией тетрафторэтилена F2C=CF2 в присутствии инициаторов. Макромолекула ПТФЭ имеет регулярное симметричное строение

Такие регулярность и симметрия в расположении звеньев молекулярной цепи обеспечивают неполярные электрические свойства и высокую степень кристалличности получаемого полимера (до 90 %). Для технических целей используют ПТФЭ с молекулярной массой от нескольких сотен тысяч до 10 млн. Среди всех органических полимеров ПТФЭ выделяется высокой нагревостойкостью (около 300 °С) и очень высокой стойкостью к действию химических реактивов. Так, на него не действуют концентрированные серная, соляная, азотная и плавиковые кислоты, щелочи, сильные окислители и другие агрессивные среды. Он устойчив к длительному воздействию морского тумана, солнечной радиации, плесневых грибков, тропического климата. Некоторое действие на него оказывают лишь расплавленные щелочные металлы и атомарный фтор при повышенных температурах. По стойкости к химически активным веществам ПТФЭ превосходит золото и платину.

Высокие нагревостойкость и химическую стойкость фторопласта по сравнению с углеводородами можно объяснить тем, что атомы фтора более крупные, чем атомы водорода. Поэтому они создают сильное поле, экранирующее углеродный скелет от внешнего воздействия. Сама оболочка из атомов фтора также проявляет инертность по отношению к внешним воздействиям из-за большой энергии связи С — F.

Фторопласт обладает также высокой радиационной стойкостью и применяется для изготовления проводов, используемых на атомных электростанциях. Такие провода не боятся попадания масел, керосина и гидравлических жидкостей даже при повышенных температурах. Поэтому их широко применяют для изоляции бортовых кабелей.

При нагревании до температуры 415 С ПТФЭ разлагается с выделением ядовитого газа — фтора. Но даже при этой температуре полимер не переходит в вязкотекучее состояние. Поэтому обычные методы формовки термопластичных масс для ПТФЭ непригодны.

Все неполярные полимеры характеризуются небольшой диэлектрической проницаемостью, малыми диэлектрическими потерями в диапазоне радиочастот, высокой электрической прочностью и весьма высоким удельным сопротивлением. Диэлектрическая проницаемость неполярных полимеров в основном определяется электронной поляризацией. Поэтому значение е не зависит от частоты и слабо уменьшается с повышением температуры, что находится в соответствии с уменьшением плотности полимера при нагревании. Температурный коэффициент диэлектрической проницаемости неполярных полимеров отрицателен по знаку и близок по численному значению удвоенному коэффициенту линейного расширения.

Благодаря малым потерям неполярные полимеры широко применяются в технике высоких и сверхвысоких частот. Примерно 20 % производства полиэтилена потребляет кабельная промышленность. Его используют для изоляции силовых кабелей с напряжением от 220 до 3 000 В, а также для изоляции радиочастотных, телевизионных, подводных кабелей, кабелей телефонной связи. Полиэтилен хорошо зарекомендовал себя в качестве материала для влагозащитных кабельных оболочек. В кабельной промышленности применяется главным образом полиэтилен высокого давления благодаря своей более высокой эластичности.

Тонкие пленки из полистирола и политетрафторэтилена применяются для изготовления термостабильных высокочастотных конденсаторов с достаточно большой емкостью и весьма высоким сопротивлением изоляции. Ценным свойством таких пленок является высокая электрическая прочность, достигающая 200...250 МВ/м.

Полиэтилен благодаря химической инертности используется как вспомогательный материал в технологии полупроводников. В частности, из него изготавливают соединительные шланги в установках для очистки различных газов, трубопроводы для подачи и разлива особо чистой воды. Широко распространена полиэтиленовая посуда для хранения чистых химических реактивов.

У полярных линейных полимеров из-за асимметрии строения молекул сильно выражена дипольно-релаксационная поляризация. Поэтому они обладают пониженными электроизоляционными свойствами по сравнению с неполярными полимерами, особенно на высоких частотах. Наиболее распространенными материалами этой группы являются поливинилхлорид, полиэтилен-терефталат и полиамидные смолы.

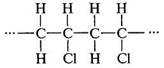

Поливинилхлорид (ПВХ) — твердый продукт полимеризации газообразного винилхлорида Н2С=СН —С1, представляющего собой этилен, в молекуле которого один атом Н замещен атомом С1. Название винилхлорид от слова «винил» для группы атомов Н2С=СН— (по этой логике стирол может быть назван винил-бензолом).

Поливинилхлорид имеет состав (С2Н3С1)Я и следующее строение:

Из-за сильных полярных межмолекулярных связей, прочно сцепляющих молекулярные цепи, поливинилхлорид является материалом жестким и негибким. Температура текучести ПВХ тем выше, чем ниже температура полимеризации. Для придания пластичности к ПВХ добавляют пластификаторы, в качестве которых используют органические полярные жидкости с высокой температурой кипения. Пластификатор раздвигает молекулярные цепи, ослабляет взаимодействие между ними, благодаря чему макромолекулы приобретают возможность перемещаться друг относительно друга; иными словами, пластификатор играет роль своеобразной «молекулярной смазки». Введение полярного пластификатора приводит к значительному снижению удельного сопротивления и возрастанию диэлектрических потерь. В зависимости от количества введенного пластификатора и характера переработки ПВХ из него получают винипласты, пластикаты, пенопласты или электроизоляционные лаки.

Полиэтилентерефталат (лавсан) — это термопластичный полимер, получаемый из этиленгликоля и терефталевой кислоты и имеющий строение

...-СН2-СН2-О-СО-С6Н4-СО-О-СН2-СН2-...

Он обладает значительной механической прочностью и относительно высокой температурой размягчения. По электрическим свойствам лавсан относится к группе дипольных диэлектриков. Он применяется для изготовления волокон, пленок и для других целей. При повышенных температурах лавсан быстро окисляется на воздухе, так что обработку размягченного разогревом материала производят в атмосфере нейтрального газа (азота).

Полиамидные смолы также имеют линейное строение молекул и являются термопластичными веществами. Они отличаются высокой механической прочностью и эластичностью, растворимы лишь в незначительном числе растворителей (в частности, в крезоле и расплавленном феноле). Эти смолы применяются для изготовления искусственных волокон и пластических масс. Из этих смол особенно распространен капрон, строение которого выражается формулой

...-(CH2)5-CO-NH-(CH2)5-CO-NH-(CH2)S-...

Полиамиды стареют под действием света, влаги, температурных изменений. Это проявляется в ухудшении пластичности, снижении механической прочности. Полиамидам присуща относительно высокая гигроскопичность, легкая деформируемость при повышенных температурах.

У всех полярных полимеров диэлектрическая проницаемость уменьшается с ростом частоты и сложным образом зависит от температуры. Диэлектрические потери определяются процессами дипольно-сегменталъной и диполъно-групповой релаксации, следствием чего является наличие максимумов в температурной зависимости. При повышенных температурах, когда полимер находится в пластичном состоянии, существенную роль начинают играть потери, обусловленные электропроводностью.

Полярные полимеры, по сравнению с неполярными, характеризуются примерно на два порядка большим значением tgδ и заметно меньшим удельным объемным сопротивлением. Поэтому они используются в основном как изоляционные и конструкционные материалы в диапазоне относительно низких частот. Следствием полярности является сильная зависимость удельного поверхностного сопротивления от влажности окружающей среды.

Поливинилхлоридный пластикат получил широкое применение в производстве монтажных проводов благодаря гибкости, достаточной прочности и высокой производительности наложения изоляции. Из непластифицированного ПВХ изготовляют изделия, способные работать в химически агрессивных средах. Пленки из полиэтилентерефталата (лавсана) используются в качестве несущей основы при изготовлении ленты магнитной записи. Из этого материала можно получать тонкие пленки для межслойной изоляции в обмотках трансформаторов, дросселей и других подобных изделий, рассчитанных на рабочую температуру от -60 до +150 °С. Конденсаторы на основе лавсановых пленок обладают более высокими предельными температурами (до 150 °С) по сравнению с бумажными конденсаторами и меньше последних по размерам.

Следующая категория полимеров - Композиционные порошковые пластмассы.Они предназначены для изготовления изделий методом горячего прессования или литья под давлением, состоят из связующего вещества (искусственные смолы — пространственные или линейные полимеры) и наполнителей (древесная мука, кварцевый песок, бумага, слюдяная крошка, каолин, асбестовое или стеклянное волокно и т.д.). Кроме того, в пластмассу добавляют красители, стабилизаторы и пластификаторы.

Наполнитель удешевляет пластмассу, улучшает ее механические (а иногда и электрические) свойства. Стабилизаторы повышают ее стойкость к термоокислительным процессам, воздействию излучений и микроорганизмов, а пластификаторы уменьшают хрупкость изделий, способствуют улучшению технологических параметров формуемой композиции. При массовом производстве изделий одинаковой формы и размеров применение пластических масс позволяет обеспечить высокую производительность труда.

В качестве связующих веществ используются фенолоформальдегидные, анилиноформальдегидные, крезолоформальдегидные, карбамидоформальдегидные, меламиноформальдегидные, кремнийорганические и другие смолы. Изделия на основе фенолоформалдегидных смол часто называются фенопластами. В зависимости от соотношения между компонентами и условий синтеза могут быть получены пластмассы как с термопластичными, так и с термореактивными свойствами (термопласты и реактопласты).

Фенолоформальдегидные смолы синтезируют путем реакции поликонденсации, происходящей при взаимодействии водного раствора фенола С6Н5ОН с формалином (т. е. водным раствором формальдегида СН2О) в присутствии катализатора. Если в ходе реакции обеспечивается избыток формальдегида, то получается термореактивная смола, называемая бакелитом. Последний имеет несколько стадий полимеризации, причем в начальной стадии, называемой резолом, бакелит еще обладает плавкостью и легко растворяется в спирте.

При дальнейшем нагревании резол подвергается дополнительной полимеризации и переходит в неплавкую стадию — резит. В этой стадии полимеризации бакелит обладает пространственной структурой, повышенной механической прочностью, улучшенными электроизоляционными свойствами, практически нерастворим ни в воде, ни в спирту, ни в каких-либо органических растворителях. В электронике фенолоформальдегидные смолы широко применяются для изготовления слоистых пластиков и электроизоляционных покрытий. Все разновидности бакелита относятся к сильнополярным диэлектрикам из-за наличия в макромолекулах гидроксильных групп —ОН.

При замене фенола (в реакции с формальдегидом) анилином C6H5NH2 получают анилиноформальдегидные смолы (аминопласты). Их полярные свойства выражены менее сильно в сравнении с фенопластами, так как аминная группа —NH2 обладает меньшим дипольным моментом, нежели гидроксильные комплексы --ОН. Благодаря меньшей полярности аминопласты выделяются улучшенными электрическими свойствами среди прочих композиционных пластмасс. Они также ценны еще и тем, что позволяют придавать изделиям любую яркую окраску, тогда как фенопласты из-за темно-коричневого цвета самой фено-лоформальдегидной смолы могут принимать только темные цвета.

Использование кремнийорганических смол позволяет получать пластмассы с нагревостойкостью до 300 °С и более. Эти вещества отличаются повышенной химической стойкостью, малой гигроскопичностью, они практически не смачиваются водой. Однако кремнийорганические материалы сравнительно дороги, кроме того, они, как правило, имеют невысокую механическую прочность.

Тип связующего вещества определяет особенности технологии изготовления изделий из пластических масс. Исходное сырье тщательно измельчается и перемешивается. Изготовленный таким образом пресс-порошок идет на формовку изделий. Формование термореактивных пластмасс обычно проводят путем прессования в стальных пресс-формах с помощью гидравлических прессов. Если требуется одновременно нагрев и давление, то пластины пресса или сама пресс-форма снабжаются электронагревательным устройством.

Композиционные пластмассы широко применяются в качестве электроизоляционных и конструкционных материалов. В частности, из них изготовляют корпусы радиоприемников, телевизоров, музыкальных центров, компьютерных мониторов, телефонов, а также клавиатуры, штепсельные разъемы, разного рода выключатели и ручки управления и др. Изготовление таких изделий обычной механической обработкой было бы весьма трудоемко, а формование из пластмассы позволяет получать их за одну технологическую операцию.

Разновидностью композиционных пластмасс являются слоистые пластики, в которых в качестве наполнителя используют листовые волокнистые материалы. К слоистым пластикам относят гетинакс, текстолит и стеклотекстолит.

Гетинакс получают горячей прессовкой бумаги, пропитанной феноло-формальдегидной смолой в стадии резола или другими смолами этого же типа. Для производства используется прочная и нагревостойкая пропиточная бумага. Пропитку производят с помощью водной суспензии формальдегидной смолы. Листы бакелизированной бумаги после их сушки собирают в пакеты и эти пакеты прессуют на гидравлических прессах при температуре 160 С под давлением 10... 12 МПа. Во время прессования смола сначала размягчается, заполняя поры между листами и волокнами, а затем затвердевает, переходя в неплавкую стадию резита. В результате волокнистая основа с