Полученная на рубительных машинах щепа различна по фракционному составу и подвергается сортировке, в процессе которой удаляется мелочь, выделяется кондиционная фракция, и отделяются крупные частицы, которые возвращаются для повторного измельчения.Процессы сушки древесных частиц неотделимы от процессов их сепарации (сортирования по размерам).

Для сортирования стружки применяют механические или пневматические сепараторы: в первых разделение частиц происходит по размерам, во-вторых, по массе. Используют и комбинированные устройства, объединяющие оба способа сортирования.

Конструктивно механический сепаратор представляет собой устройство с горизонтальными или наклонными колеблющимися ситами, которые обычно изготовляются из перфорированных стальных листов.Для сортировки щепы применяются в основном плоские сортирующие устройства, рабочей частью которого является сито с отверстиями определённых размеров круглого или квадратного сечения. Сита устанавливают в подвижной коробке, где они совершают качательные движения. Марки: СЩ-1М; СЩ-120 (рисунок 2).

1 — ситовой короб; 2 — питающий желоб; 3 — отводящий желоб; 4 — фундамент;

5 — привод; 6 – распределитель

Рисунок 2 - Сортировка щепы плоская СЩ-120

Суть пневматического сортирования заключается в продувании стружечной массы холодным воздухом. Если скорость воздушного потока, движущегося навстречу частице, больше, чем скорость ее оседания, частица поднимается вверх.

Поскольку при такой схеме управлять можно только скоростью воздуха, эффективность сортировки сильно зависит от плотности частиц. По этой причине точность их сортирования по размерам уменьшается при смешении в одном потоке сырья из разных древесных пород.

В пневмосепараторах древесные частицы сортируются в воздушном потоке. Схема пневмосепаратора представлена на рисунке 3.

Рисунок 3 - Схема пневмосепаратора

Рисунок 3 - Схема пневмосепаратора

К комбинированным устройствам сортировки относятся пневмоситовые и инерционно-пневматические сепараторы стружки. У пневмоситового сепаратора сита в коробе установлены в трех плоскостях. В нижней части короба имеется патрубок для выхода пыли. С верхнего сита непросеянная стружка поступает в пневмокамеру, в которой частицы со скоростью витания меньшей, чем скорость воздуха, подаваемого вентилятором, выходят через верхние патрубки, а грубые частицы и сколы падают вниз. Со среднего сита стружка поступает в поток для среднего слоя плит, а с нижнего - в поток для наружного слоя. Таким образом можно получать до четырех фракций стружки.

Инерционно-пневматические сепараторы используются для выделения особенно мелкодисперсного материала, например, шлифовальной пыли. В таком сепараторе частицы разделяются под влиянием гравитационных и центробежных сил. Через распределитель непрерывно подаваемый материал поступает на рассеивающий диск и затем в камеру сортировки.

Грубые частицы с наибольшей скоростью витания под действием собственного веса оседают в двойном отражательном конусе и удаляются через воронку для сбора крупной фракции. Мелкие частицы ударяются о рассеивающий диск, подхватываются потоком воздуха, подаваемого вентилятором, и попадают в воронку для сбора мелкой фракции. Параметры процесса разделения материала можно регулировать вертикальным перемещением вентилятора.

Для фракционирования крупной стружки в производстве плит OSB обычно применяются барабанные сортировки. Сравнительно недавно появились принципиально новые установки роликового типа. Размеры сортируемых частиц задаются в ней путем изменения расстояния между роликами; разделение происходит на четыре фракции: грубую, нормальную, мелкую и пылевидную.

Последняя идет на сжигание, остальные разделяются на потоки, стружка которых используется для изготовления наружных и внутреннего слоев плит. Особенно эффективно применение такого сортировочного оборудования для отбора мелкой фракции, которая используется для внутреннего слоя плит OSB или для обычных ДСП. Достоинство этих сортировок еще и в том, что стружка в них не повреждается.

В производстве топливных гранул и изделий из ДПК (древесно-полиме6рные композиты) нужные размеры частиц (обычно не более 1,5 мм) задаются в молотковых мельницах с помощью сетки с определенными размерами ячеек.

Частицы измельчаются до тех пор, пока не смогут под действием центробежных сил просеиваться через сетку, окружающую ротор станка.

Размеры стружки, получаемые при первичном измельчении резанием, составляют по ширине до 40 мм. Для получения кондиционных частиц ее дробят на молотковых, лопастных и зубчато-ситовых дробилках.

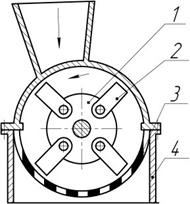

В молотковых дробилках измельчение стружки осуществляется билами. Дробилка марки ДМ-7 (рисунок 4) представляет собой ротор, состоящий из дисков, на которых установлено 150 пластин-молотков.

1 – ротор из 14 дисков; 2 – молотки; 3 – ситовые вкладыши; 4 — корпус

Рисунок 4 - Молотковая мельница ДМ – 7

1 – ротор; 2 – лопасти; 3 — барабан; 4 — зубчатые блоки; 5 — ситовые вкладыши

Рисунок 5 - Схема зубчато-ситовой мельницы ДМ-8