Источники:

Ссылки на видео:

Краткие теоретические и учебно-методические материалы по теме

Форму разделки кромок и их сборку под сварку характеризуют три основных конструктивных элемента: зазор, притупление кромок и угол скоса кромки (рис. 11).

Тип и угол разделки кромок; определяют количество необходимого электродного металла для заполнения разделки, а значит, и производительность сварки. Х-образная разделка кромок, по сравнению с V-образной, позволяет уменьшить объем наплавленного металла в 1,6—1,7 раза. Кроме того, такая разделка обеспечивает меньшую величину деформаций после сварки. При Х-образной и V-образной разделке кромки притупляют для правильного формирования шва и предотвращения образования прожогов.

Рис. 11. Конструктивные элементы разделки

кромок под сварку: а – угол разделки кромок; в —зазор; с – притупление; р – угол скоса кромок; 1 – без разделки кромок; 2-е разделкой кромок одной детали; β – V-образная разделка; 4 – Х-образная разделка; 5 – U-образная разделка

Угол разделки кромок α = (45°¸90º) выполняется при толщине металла более 3 мм, поскольку его отсутствие (разделки кромок) может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла; при отсутствии разделки кромок для обеспечения провара электросварщик всегда старается увеличить величину сварочного тока. Разделка кромок позволяет вести сварку отдельными слоями небольшого сечения, что улучшает структуру сварного соединения и уменьшает возникновение сварочных напряжений и деформации.

Угол скоса кромок b обеспечивает определенный угол разделки соединения, что необходимо для доступа электрода и дуги вглубь соединения и полного проплавления кромок на всю их толщину. Стандартный угол скоса кромок в зависимости от способа сварки и типа соединения меняется в пределах от 20 до 60°.

Зазор b, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки. Принимают обычно b=1…4 мм в зависимости от толщины металла.

Притупление кромок c выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого шва. Отсутствие притупления способствует образованию прожогов при сварке с=1..3 мм в зависимости от свариваемого материала.

Смещение кромок Δ ухудшает прочностные свойства сварного соединения и способствует образованию непровара и концентраций напряжении.

Длиной скоса листа L, L1 регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях.

Длина L – одностороннего скоса кромок определяется по формуле L=5(S1 - S)+6, a длина L1 - двустороннего – по формуле L1=2,5(S1 - S)+3.

По форме разделки кромок свариваемых элементов стыковые швы подразделяются на (рис.11): без разделки; V - образные; U - образные; Х- образные.

При ручной сварке без разделки кромок можно проварить листы не толще 5 мм, при автоматической и полуавтоматической – до 22 мм. При бóльшей толщине (до 30 мм), автоматической и полуавтоматической сварке и невозможности кантовки делают V-образную разделку кромок, шов в этом случае варится сверху. При возможности кантовки и толщине до 60 мм применяют X-образную разделку. При толщине до 100 мм и невозможности кантовки применяют U-образную разделку кромок. Угол между гранями V- и Х-образного швов 45 - 50°.

При одинаковой толщине соединяемых листов двусторонний шов X-образный оказывается примерно вдвое меньшим по площади, чем односторонний V-образный. Это делает первый лучшим по энергоёмкости, обеспечивающим лучшую работу стыка за счёт симметрии, а также не нужна подварка корня шва. Поэтому применение двустороннего шва предпочтительнее.

Типы сварных швов, в зависимости от вида соединения, формы подготовленных кромок и характера выполнения приведены в соответствующих ГОСТах. Например, согласно ГОСТ 5264-80, швы стыковых соединений разделяются на 32 типа, условно обозначенных от Cl до С45.

Тавровые соединения также применяют как без скоса кромок, так и с односторонней или двусторонней разделкой. При толщине металла менее 10 мм при ручной дуговой сварке применяют одностороннюю, а при большей толщине - одностороннюю или двустороннюю разделку. Соединения без скоса кромок на стали любой толщины применяют в конструкциях с малой статической нагрузкой.

Зазор при сборке под сварку определяется толщиной свариваемых металлов, маркой материала, способом сварки, формой подготовки кромок и др. Например, минимальную величину зазора назначают при сварке без присадочного металла небольших толщин (до 2 мм) или при дуговой сварке неплавящимся электродом алюминиевых-сплавов. При сварке плавящимся электродом зазор обычно составляет 0—5 мм, увеличение зазора способствует более глубокому противлению металла.

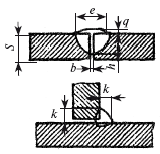

Шов сварного соединения характеризуется основными конструктивными элементами в соответствии со существующими стандартами (рис. 12).

Рис. 12. Основные геометрические параметры сварных швов:

е – ширина; q – выпуклость; h – глубина провара; b – зазор; k – катет; S – толщина детали

Контрольные вопросы:

1. Какие конструктивные элементы характеризуют форму разделки кромок?

2. Какие формы разделки кромок вы знаете?

3. Что обозначают V-, Х– и U-образные виды разделки кромок?

4. Какую роль выполняет зазор при сборке под сварку?

5. Что такое притупление кромок и для чего оно делается?

6. Расскажите о конструктивных элементах сварного шва.

Задание:

1. Изучите предложенный материал.

2. Законспектируйте материал. Записи следует вести четко, ясно

3. Ответьте на контрольные вопросы.