В зависимости от расположения мест разработки и выгрузки грунта

принимаются различные схемы движения скреперов:

- при планировочных работах, возведении насыпей высотой до1,5м из грунтов боковых резервов, разработке выемок в прилегающие насыпи или в кавальер принимают схему работы по эллипсу;

- при возведении насыпей высотой более 1,5 м и для разработки выемок глубиной более 1,5 м – по восьмёрке;

- при возведении насыпей высотой 2,5 – 5 м из грунтов односторонних резервов, большой протяженности – по зигзагу;

- при возведении насыпей из грунтов двухсторонних резервов и на разработке каналов с перемещением грунта в двухсторонние отвалы – по продольно - челночной схеме;

- при сооружении каналов глубиной 1 – 1,5 м с перемещением грунта в двухсторонние отвалы или при разработке выемок – по поперечно - челночной схеме;

- при возведении насыпи из двухсторонних резервов при укладке грунта в кавальеры, когда ширина насыпи или кавальера больше или равна длине пути разгрузки скрепера – по спирали.

При выборе схем движения скрепера необходимо, чтобы путь транспортирования грунта был самым коротким и без крутых поворотов; длина забоя должна обеспечивать полную загрузку скрепера, а длина фронта разгрузки – полную разгрузку ковша.

При разработке растительного грунта, легких суглинков и торфа резание грунта производят обычным способом – срезается стружка переменной толщины: по мере наполнения ковша её толщина уменьшается.

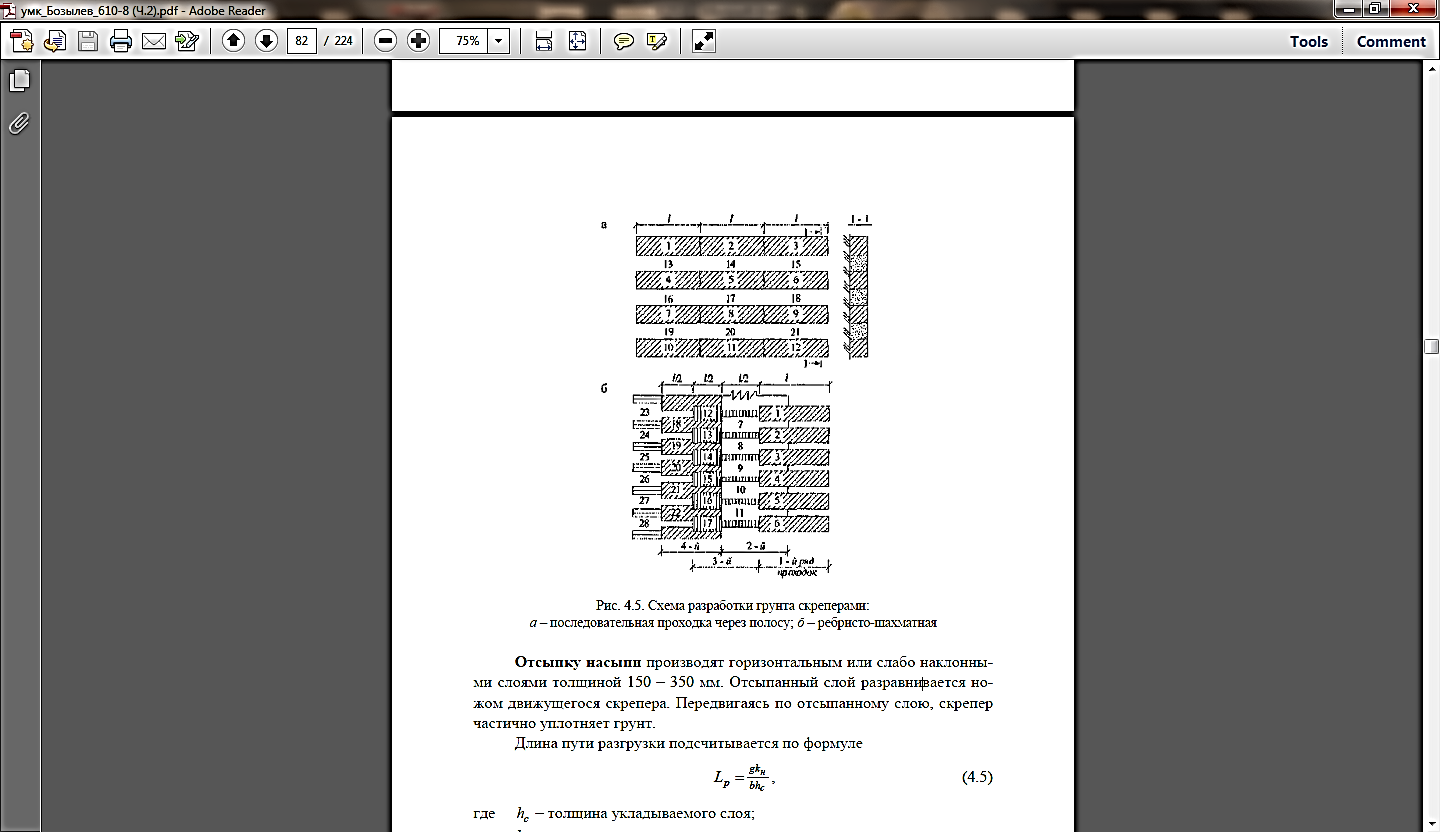

Разработка сухих песчаных грунтов производится гребенчатым способом. При этом резание грунта осуществляется с переменным заглублением и емкостью ковша («клевками») и постоянным уменьшением толщины стружки. Разработку грунтов II категории осуществляют по ребристо - шахматной схеме.

Вертикальная планировка скреперами осуществляется обычно при движении машин по эллипсу. Наибольшая производительность достигается при загрузке скрепера под уклон 3 – 7°. Повышается производительность скрепера при резании связных грунтов клиновидной стружкой и разработке через полосу или шахматными проходками (рис.) Рекомендуется применять также шахматно-гребенчатую схему резания грунта.

Длина пути загрузки скрепера при клиновидной схеме резания:

Lз=  , (27)

, (27)

где g – геометрическая емкость ковша скрепера, м3;

Кн – коэффициент наполнения ковша;

Кр – коэффициент первоначального разрыхления грунта;

а – ширина ножа скрепера, м;

hi – наибольшая толщина стружки, м.

При разработке большегрузными тракторными скреперами тяжелых, а также песчаных грунтов, следует при наборе грунта скрепер подталкивать трактором - толкачем. Это позволяет повысить наполнение ковша, сократить продолжительность загрузки. При дальности перемещения до100 м один трактор-толкач обслуживает два скрепера, при дальности свыше 100 м – три скрепера.

При разработке большегрузными тракторными скреперами тяжелых, а также песчаных грунтов, следует при наборе грунта скрепер подталкивать трактором - толкачем. Это позволяет повысить наполнение ковша, сократить продолжительность загрузки. При дальности перемещения до100 м один трактор-толкач обслуживает два скрепера, при дальности свыше 100 м – три скрепера.

Рис. 15. Схема разработки грунта скреперами:

а – последовательная проходка через полосу; б – ребристо-шахматная

Отсыпку насыпи производят горизонтальным или слабо наклонными слоями толщиной 150 – 350 мм. Отсыпанный слой разравнивается ножом движущегося скрепера. Передвигаясь по отсыпанному слою, скрепер частично уплотняет грунт.

Длина пути разгрузки подсчитывается по формуле

Lp=  , (28)

, (28)

где h2 – толщина укладываемого слоя;

a – ширина укладываемого слоя.

Длину перемещения и длину обратного хода скрепера принимают из условия производства работ согласно схеме разработки при движении по прямой; ее можно определить так же, как и для бульдозера.

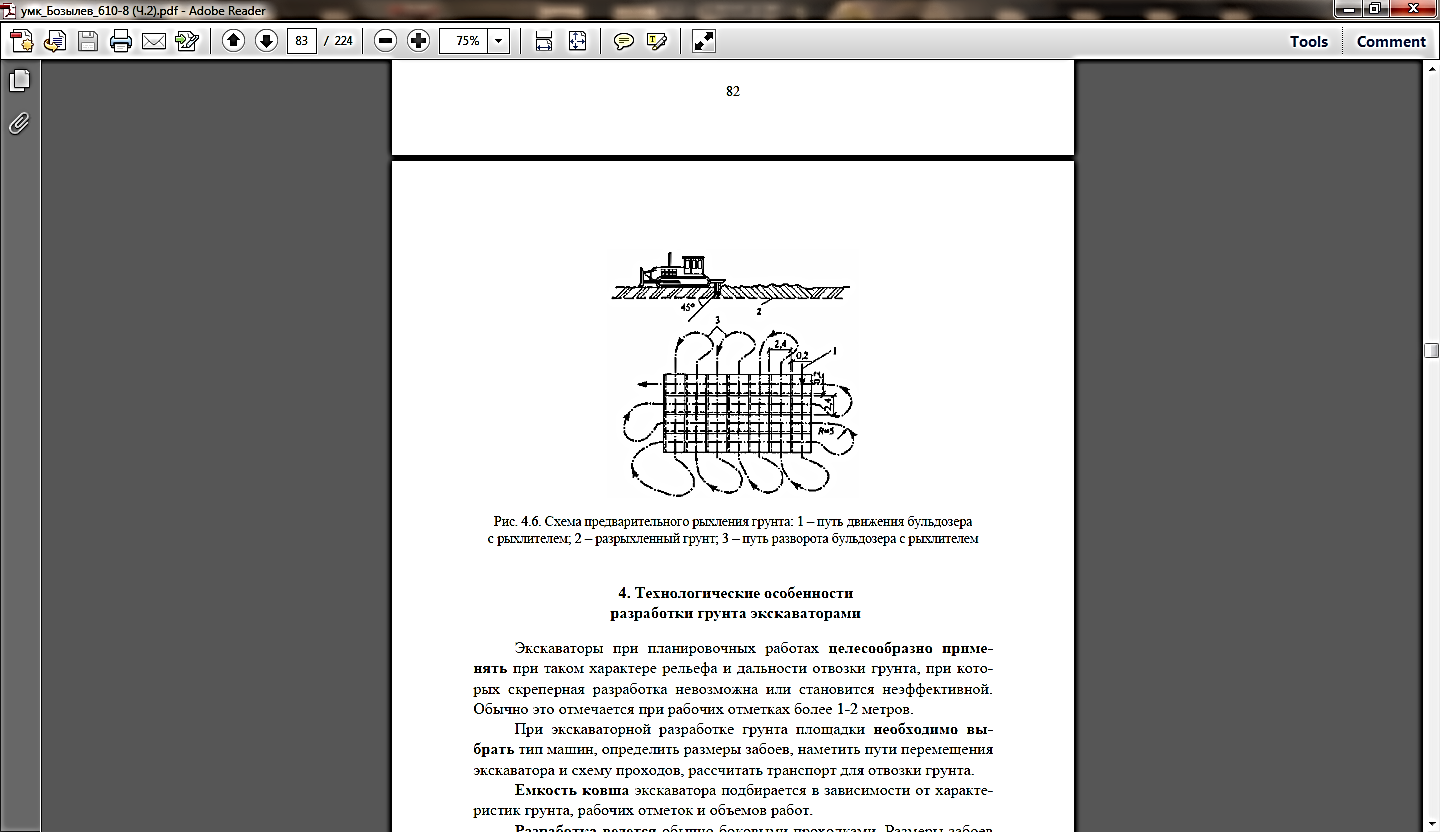

При использовании скреперов плотные грунты (II группа) следует предварительно рыхлить на толщину снимаемой стружки (рис.16). При плотных глинистых грунтах рекомендуется применять рыхлитель с пятью стойками, суглинистых – с тремя стойками.

Рис. 16. Схема предварительного рыхления грунта: 1 – путь движения бульдозера с рыхлителем; 2 – разрыхленный грунт; 3 – путь разворота бульдозера с рыхлителем

Таблица 23.Производительность прицепных скреперов за 8-часовую смену при разработке и перемещении нескального грунта, м3.

| Тип трактора | Вместимость м3 | Группа грунта и дальность перемещения, м. | ||||||||||

| I | II | |||||||||||

| С-100 | 6,0-6,5 | - | - | - | - | |||||||

| С-100 | - | - | ||||||||||

| Т-140 | - | - | ||||||||||

| ДЭТ-250 | ||||||||||||

Примечание: рекомендуемая дальность возки грунта для прицепных скреперов с ковшом вместимостью 6-6,5 м3 составляет 350 м, при 8 м3 – 550 м, 15 м3 – 1000 м.

Таблица 24. Производительность самоходных скреперов за 8-часовую смену при разработке и перемещении нескального грунта, м3.

| Вместимость ковша, м3 | Группа грунта и дальность перемещения грунта, м | |||||||

| I группа | II группа | |||||||

| - | - | - | - | |||||

| - | - | - | - | |||||

| - | - | |||||||

Примечание: Рекомендуемая дальность возки грунта для самоходных скреперов с ковшом емкостью 6-8 м3 составляет до 1500 м, 10м3 – до 2500 м и 15 м3 – до 5000м.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА СКРЕПЕРОВ

/ЕНиР сборник 2, §Е2-1-21, табл.1/

| Показатель | Единица измерения | Марка скрепера | |||||||

| Прицепного | Самоходного | ||||||||

| ДЗ-30 (Д-541А), ДЗ-33 (Д-569) | ДЗ-20 (Д-498), ДЗ-20А | ДЗ-26 (Д-523), ДС-77С | ДЗ-23 (Д-511) | ДЗ-11П (Д-537М) | ДЗ-11 (Д-357Г) | ДЗ-32 (Д-567) | ДЗ-13 (Д-392) | ||

| Вместимость ковша | м3 | 6,7 | |||||||

| Ширина захвата | м | 1,9 и 2,1 | 2,59 | 2,80 | 2,90 | 2,72 | 2,72 | 2,90 | 2,93 |

| Глубина резания | " | 0,2 | 0,3 | 0,3 | 0,35 | 0,3 | 0,3 | 0,3 | 0,35 |

| Толщина отсыпаемого слоя | " | 0,3 | 0,35 | 0,5 | 0,55 | 0,55 | 0,55 | 0,45 | 0,5 |

| Мощность | кВт (л.с.) | 55 (75) | 79 (108) | 132 (180) | 221 (300) | 158 (215), 132 (180) | 177 (240) | 265 (360) | |

| Масса скрепера | т | 2,75 | 9,2 |

4.3.2. ВЫБОР КОМПЛЕКТА МАШИН И МЕХАНИЗМОВ ПРИ РАЗРАБОТКЕ КОТЛОВНА.

Выбор комплектов машин и механизмов при разработке котлована осуществляется на основании технико-экономического сравнения вариантов.

Первый этап - выбор экскаваторов по техническим параметрам: емкости ковша в зависимости от объема выемки.

Таблица 25. Выбор одноковшовых экскаваторов для выполнения работ по отрывке котлованов и траншей.

| Объем грунта в котловане, м3 | Емкость ковша экскаватора, м3 |

| До 500 | 0,15 |

| 500-1500 | 0,2 и 0,3 |

| 1500-5000 | 0,5 |

| 2000-8000 | 0,65 |

| 6000-11000 | 0,8 |

| 11000-15000 | 1,0 |

| 15000-18000 | 1,25 |

| Более 18000 | 1,5 |

При выборе способов механизации отдельных процессов могут быть использованы следующие рекомендации.

ü Для отрывки траншей применяют одноковшовые экскаваторы с обратной лопатой и драглайны с емкостью ковша 0,15 – 0,50 м3, а также многоковшовые экскаваторы-канавокопатели.

ü Обратной лопатой с ковшом ёмкостью 0,15 м3 можно разрабатывать грунты I и II группы, а с ковшом емкостью 0,5 м3 – до IV группы включительно.

ü Драглайны с ковшами емкостью до 0,35 м3 разрабатывают грунт I, II и III групп, а с ковшом емкостью 0,5 м3 – до IV группы включительно.

ü Одноковшовые экскаваторы с прямой лопатой не добирают грунт в траншеях: на 10 см при емкости ковша 0,25 м3; 15 см – при 0,35 м3; 20 см – при 0,5 и 1,0 м3; 30 см при емкости ковша более 1 м3.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ЭКСКАВАТОРОВ: /ЕНиР сборник2, §Е2-1-8, табл.1/

| Показатель | Единица измерения | Марка экскаватора | |||||||||

| Э0-1621 (Э-153) | Э-302, Э 303, Э-304 | Э-504, Э-505, Э-505А | Э-651, Э-652, Э-656 | Э-801 | ЭО-5111А (Э-10011А) | ЭО-6111 (Э-1251), ЭО-6112, (Э-1252) | ЭО-7111 (Э-2503), ЭО-7111С (Э-2505) | СЭ-3 | ЭКГ-4 | ||

| Вместимость ковша: | |||||||||||

| с зубьями | м3 | 0,15 | 0,3 | 0,5 | 0,65 | 0,8-1 | 1,25 | 2,5 | 3-4 | ||

| со сплошной режущей кромкой | " | - | 0,4 | 0,65 (0,8) | 0,65 (0,8) | 1,5 | - | 1,5 | - | - | - |

| Длина стрелы | м | 2,3 | 5,5 | 5,5 | 5,5 | 5,5 | - | 6,8 | 8,6 | 10,5 | 10,5 |

| Наибольший радиус копания | " | 4,1 | 5,9 | 7,9 | 7,8 | 8,6 | 9,0 | 9,9 | 14,3 | ||

| Радиус копания на уровне стоянки | " | 2,4 | 4,8 | 4,7 | 2,8 | 6,3 | 7,2 | 9,2 | 8,7 | ||

| Наибольшая высота копания | " | 1,8 | 6,2 | 6,6 | 7,1 | 7,4 | 6,7 | 7,8 | 9,5 | ||

| Наибольший радиус выгрузки | " | 2,9 | 5,4 | 7,2 | 7,1 | 7,7 | 8,9 | 10,8 | 12,4 | 12,6 | |

| Наибольшая высота выгрузки | " | 2,6 | 4,3 | 4,6 | 4,5 | 5,1 | 5,1 | 6,6 | 6,3 | ||

| Мощность | кВт (л.с.) | (38) | (38) | 59-74 (80-100) | 59-74 (80-100) | (100) | (100) | 63-110 (85-150) | 87-160 (118-218) | - | - |

| Масса экскаватора | т | 5,3 | 11,3 | 20,5 | 20,5 | 27,6 | 31,5 | 39,8 |

| Марка экскаватора | ||||||||||||||

| Показатель | Единица измерения | Э-302, Э-303, Э-304 | ЭО-3311Б, (Э302Б) Э-304В, Э-304Г | Э-504, Э-505, Э-505А | КМ-602 | Э-651, Э-652, Э-656 | Э-801 | ЭО-5111 (Э-10011), ЭО-5111Е (Э-10011Е) | ЭО-6111 (Э-1251), ЭО-6112Б, (Э-1252Б) | ЭО-7111 (Э-2503), ЭО-7111С, (Э-2505) | ||||

| Вместимость ковша: | ||||||||||||||

| с зубьями | м3 | 0,35 | 0,4 | 0,5 | 0,6 | 0,65 | 0,75 | 1,5 | ||||||

| со сплошной режущей кромкой | " | 0,4 | - | 0,65-0,8 | 0,8 | 0,65-0,8 | 1,1 | - | 1,25-1,5 | - | - | - | ||

| Управление | - | Механическое | Пневматическое | Механическое | Электрическое | |||||||||

| Длина стрелы | м | 10,5 | 10,5 | 12,5 | 12,5 | 17,5 | 17,5 | |||||||

| Наибольший радиус копания | " | 10,1 | 11,1 | 10,2 | 13,2 | 10,2 | - | 12,9 | 27,4 | 19,5 | 19,3 | |||

| Наибольшая глубина копания: | ||||||||||||||

| при боковом проходе | " | 4,2 | 4,42 | 3,8 | - | 3,8 | - | 5,1 | 9,3 | 9,3 | ||||

| при концевом проходе | " | 7,8 | 5,6 | 7,8 | 5,6 | 6,7 | 9,4 | 7,5 | 20,5 | |||||

| Наибольший радиус выгрузки | " | 8,3 | 8,3 | 10,4 | 8,3 | 9,2 | 12,2 | 10,4 | 23,8 | 16,7 | 16,7 | |||

| Наибольшая высота выгрузки | " | 6,3 | 5,5 | - | 5,5 | 5,5 | 6,1 | 6,5 | 15,9 | 10,5 | 10,5 | |||

| Мощность | кВт (л.с.) | (38) | (50) | (65) | (80) | 59-74 (80-100) | (100) | (100) | (116) | (218) | ||||

| Масса экскаватора | т | 11,3 | 12,4 | 21,6 | 22,3 | 21,2 | 26,6 | 39,75 | ||||||

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЭКСКАВАТОРОВ-ДРАГЛАЙН: /ЕНиР сборник 2, §Е2-1-7, табл.1/

Второй этап - технико-экономическое сравнение вариантов выполняется по минимуму приведенных затрат (в курсовой работе не выполняется).

Выбор количества автосамосвалов:

Экскаватор при отрывке котлована грунт разрабатывает в отвал и на вывоз. В качестве комплектующих машин для вывоза лишнего грунта из котлована и обеспечения совместной работы с экскаватором выбирают автосамосвалы.

Последовательность подбора автомобилей для отвозки грунта следующая.

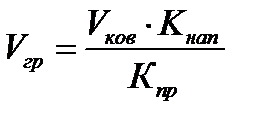

® Определяют объем грунта в плотном теле в ковше экскаватора:

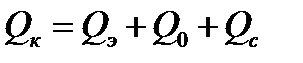

, (29)

, (29)

Где  принятый объем ковша экскаватора, м3;

принятый объем ковша экскаватора, м3;

коэффициент наполнения ковша (для прямой лопаты от 1,0 до 1,25; обратной лопаты от 0,8 до 1,0; драглайна от 0,9 до 1,15);

коэффициент наполнения ковша (для прямой лопаты от 1,0 до 1,25; обратной лопаты от 0,8 до 1,0; драглайна от 0,9 до 1,15);

коэффициент первоначального рыхления грунта (по ЕНиР 2-1 или по таблице 4).

коэффициент первоначального рыхления грунта (по ЕНиР 2-1 или по таблице 4).

® Далее определяют массу грунта в ковше экскаватора:

(30)

(30)

Где  объемная масса грунта по ЕНиР 2-1, т/м3.

объемная масса грунта по ЕНиР 2-1, т/м3.

® Количество ковшей грунта, загружаемых в кузов автосамосвала:

(31)

(31)

Где П – грузоподъемность автосамосвала, т.

| Расстояние транспортирования, км. | Грузоподъемность автосамосвалов (т) при емкости ковша экскаватора (м3) | ||||||

| 0,4 | 0,65 | 1,0 | 1,25 | 1,6 | 2,5 | 4,6 | |

| 0,5 1,0 1,5 2,0 3,0 4,0 5,0 | 4,5 | 4,5 | - - | - |

Таблица 26. Рекомендуемая грузоподъемность автосамосвала.

® Определяем объем грунта в плотном теле:

(32)

(32)

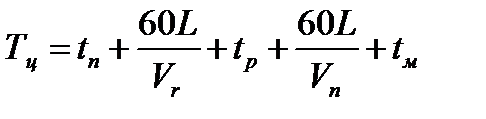

® Подсчитывают продолжительность одного цикла работы автосамосвала:

(33)

(33)

Где:  время погрузки грунта, мин.;

время погрузки грунта, мин.;

расстояние транспортировки грунта, км.;

расстояние транспортировки грунта, км.;

средняя скорость автосамосвала в загруженном состоянии, км/ч, по таблице:

средняя скорость автосамосвала в загруженном состоянии, км/ч, по таблице:

Таблица 27. Расчетные скорости движения автосамосвалов при перевозке грунта.

| Расстояние, км. | Скорость (км/ч) движения автосамосвалов грузоподъемностью (т) | ||

| До 2,25 | От 3,5 до 7 | От 10 и более | |

| Дороги усовершенствованные, булыжные, щебеночные и грунтовые накатные. | |||

| 10 и более | |||

| Дороги грунтовые разъезженные и бездорожье. | |||

| 10 и более |

средняя скорость автосамосвала в порожнем состоянии (25-30 км/ч);

средняя скорость автосамосвала в порожнем состоянии (25-30 км/ч);

время разгрузки (ориентировочно – 1…2 мин);

время разгрузки (ориентировочно – 1…2 мин);

время маневрирования перед погрузкой и разгрузкой (ориентировочно 2…3 мин);

время маневрирования перед погрузкой и разгрузкой (ориентировочно 2…3 мин);

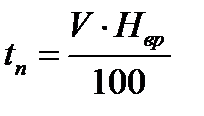

время погрузки грунта:

время погрузки грунта:  (34)

(34)

Где  норма машинного времени по ЕНиР 2-1 для погрузки экскаватором 100 м3 грунта в транспортные средства в мин.

норма машинного времени по ЕНиР 2-1 для погрузки экскаватором 100 м3 грунта в транспортные средства в мин.

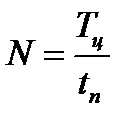

® Требуемое количество автосамосвалов составит:

(35)

(35)

Число N округляем до ближайшего меньшего целого числа, учитывая перевыполнение сменного задания при работе экскаватора.

4.3.3. ВЫБОР КОМПЛЕКТОВ МАШИН И МЕХАНИЗМОВ ДЛЯ УСТРОЙСТВА ФУНДАМЕНТОВ.

Монолитные фундаменты.

При устройстве монолитных и свайных фундаментов, основной машиной является монтажный кран с основными характеристиками: грузоподъемность (Qк),т; высота подъема крана (Hк), м; вылет крюка крана (Lк),м. Причем, при устройстве монолитного фундамента следует подобрать объем бадьи для подачи бетонной смеси.

Грузоподъемность монтажных кранов определяется из условия обеспечения монтажа наиболее тяжелых элементов с учетом массы оснастки, закрепляемой на конструкциях до их подъема, и массы строповочных устройств.

Для выбора крана необходимо подобрать следующие характеристики:

® Необходимая грузоподъемность крана Qк, т, определяется по формуле:

(36)

(36)

Где Qэ – масса монтируемого элемента, т;

Qо – масса оснастки, закрепляемой на монтируемом элементе до его подъема, т;

Qс – масса строповочных устройств, т.

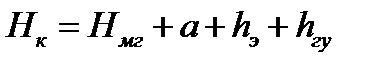

® Высота подъема грузового крюка Hк, м, над уровнем установки крана должна приниматься не менее определяемой по формуле:

(37)

(37)

Где Нмг, а, hэ, hгу – см. формулы ниже.(39)

Рисунок 17. Схема для определения расчетных параметров стрелового самоходного крана

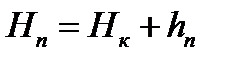

® Высота верхнего блока стрелы Нп, м, стрелового самоходного крана над уровнем его установки определяется по формуле:

(38)

(38)

Где hп – высота полиспаста, м.

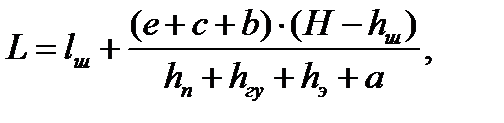

® Необходимый вылет стрелы стрелового самоходного крана L, м, определяется по формулам:

(39)

(39)

Где е – половина толщины стрелы на уровне вероятного ее соприкосновения с ранее смонтированными конструкциями и поднимаемым элементом, м;

с – минимально допустимая величина зазора между стрелой крана и смонтированными конструкциями здания или монтируемым элементом, принимается равным 0,5 м;

Н – высота верхнего блока стрелы над уровнем установки крана, м;

hш – высота шарнира, м;

hп – длина грузового полиспаста, м;

hгу – высота грузозахватного устройства от верхней плоскости поднимаемого элемента до оси грузового крюка, м;

hэ – высота монтируемого элемента, м;

а – расстояние между нижней плоскостью монтируемого элемента и уровнем опоры перед установкой его в проектное положение, принимается равным 0,3 м;

b – половина длины (ширины, толщины; в зависимости как монтируется элемент) элемента;

при работе с вспомогательным крюком

где L – вылет стрелы, м;

lr – вылет гуська, м.

Строительные краны для возведения сборных и устройства монолитных фундаментов выбираются по техническим параметрам.

® Выбрать кран по полученным характеристикам:

ТКП 45-1.03-63-2007 Монтаж зданий. Правила механизации.

Свайные фундаменты.

Эффективность забивки свай зависит от правильного выбора свайного молота. Молоты для забивки свай выбирают исходя из установленной расчетной нагрузки (несущей способности), допускаемой на сваю, и массы сваи.

Выбор молота определяется в следующей последовательности:

® определяют необходимую минимальную энергию удара молота Э (кДж) из формулы:

(40)

(40)

F – несущая способность сваи, т.

® по полученному значению величины необходимой минимальной энергии ударов подбирают молот, а затем его проверяют по коэффициенту применимости молота К, который должен быть больше отношения весов молота и сваи к энергии удара:

(41)

(41)

Где: Мо – общий вес молота, Н;

Мн – вес наголовника, может приниматься в предварительных расчетах равным 500 Н;

Мс – вес сваи, Н;

Эр – расчетная энергия удара выбранного молота, Дж, принимаемая:

- для трубчатых дизель-молотов Эр=0,9Мм Н

- штанговых дизель-молотов Эр=0,4Мм Н

- паровоздушных молотов одиночного действия

Эр=0,9Мм НС

- паровоздушных молотов двойного действия

Эр=(0,9Мм+pF)h

- механических молотов Эр=0,9Мм Н

где: Мм – масса ударной части молота, Н;

Н – фактическая высота падения ударной части, принимаемая на стадии окончания забивки свай для трубчатых дизель-молотов – Н=2,8 м, для штанговых при массе частей 1260, 1800 и 2500 кг – соответственно 1,7; 2,0 и 2,2 м.

С – КПД молота;

p – давление сжатого воздуха или пара в цилиндре молота, Мпа;

F – площадь поршня, см2;

h – ход поршня, см;

К – максимальное значение коэффициента применимости молота, принимаемое по таблице 22.)

Таблица 28. Значение коэффициента применимости молота К.

| Тип молота | Материал свай | ||

| дерево | сталь | железобетон | |

| Трубчатый дизель-молот и паровоздушный молот двойного действия | 5,5 | ||

| Паровоздушный молот одиночного действия и штанговый дизель-молот | 3,5 | ||

| Подвесной молот, механический | 2,5 |

® Если величина коэффициента К не превышает значений, указанных в таблице 22, то молот пригоден для забивки свай.

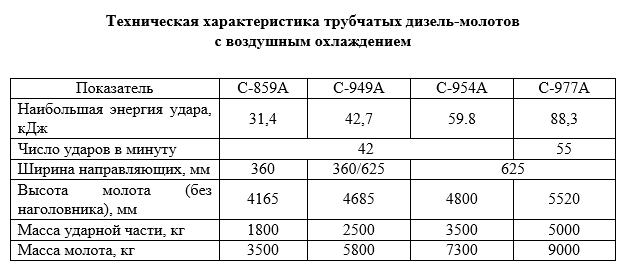

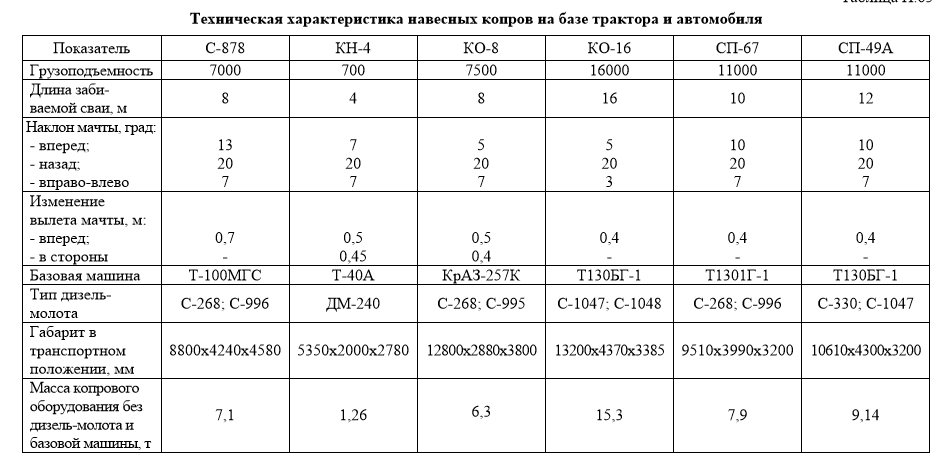

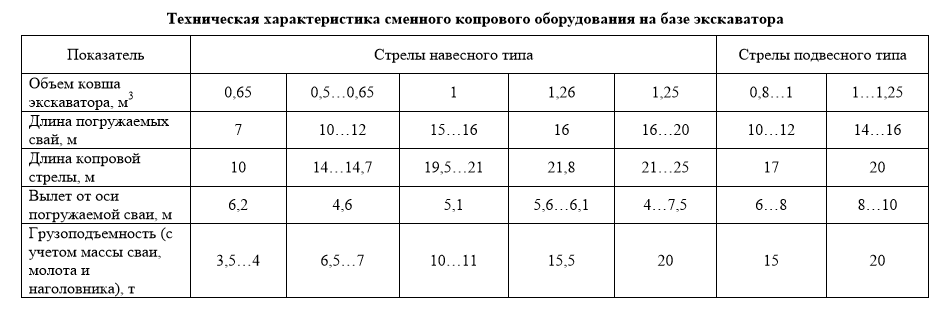

Таблица 29.

Таблица 30.

Техническая характеристика трубчатых дизель-молотов с водным охлаждением.

| Показатель | С-995-А (СП-40А) | С-996-А (СП-41А) | С-1047-А (СП-47А) | С-1048-А (СП-48А) | СП-54-1 |

| Наибольшая энергия удара, кДж | 31,4 | 42,7 | 59,8 | 88,3 | |

| Ширина направляющих, мм | 360/625 | ||||

| Высота молота (без наголовника), мм | |||||

| Масса ударной части, кг | |||||

| Масса молота, кг |

Таблица 31.

Таблица 32.

ВЫБОР ВСПОМОГАТЕЛЬНЫХ МАШИН И МЕХАНИЗМОВ.

Выбор вспомогательных машин и механизмов для рыхления грунта в летнее и зимнее время, срезки растительного слоя, зачистки дна котлована, обратной засыпки и уплотнения грунта, бурения скважин, и т.д. осуществляется после определения ведущих машин в комплектах исходя из конкретных условий производства работ (вида грунта, размеров сооружений, глубины, объемов работ зимнего и летного времени).

Выбор машины или механизма (марка и тип) необходимо производить так, чтобы можно было обеспечить выполнение нескольких видов работ. Например, бульдозер одного типа и марки должен выполнять работы по срезке растительного слоя, окончательной планировке, зачистке дна выемки, обратной засыпке пазух.