ВВЕДЕНИЕ

Вагоны электропоездов оборудованы нежесткой автосцепкой СА-3. Автосцепку СА-3 стали устанавливать на моторвагонных секциях еще в довоенное время, и за многие годы эксплуатации она прекрасно себя зарекомендовала.

У нас впервые вопрос о внедрении автосцепки на отечественных железных дорогах всерьёз обсуждался в 1898 году, на ХХ совещательном съезде представителей железных дорог. Как один из вариантов рассматривалась и американская автосцепка системы Джанея. В начале XX века на нескольких вагонах были испытаны сцепки американского типа. Однако, из-за её недостатков и отсутствия подходящей отечественной конструкции введение автосцепки было решено отложить на неопределённый срок.

Применяемая на отечественных железных дорогах автосцепка СА-3 сконструирована в 1932 году коллективом авторов в составе А. Ф. Пухова, И. Н.Новикова, В. А. Шашкова, В. Г. Голованова под руководством В. Ф. Егорченко. За основу была взята автосцепка Виллисона, изобретенная в 1916 году и предназначенная для подвижного состава шахт и рудников. Авторы полностью переработали автосцепку, а главное, применили новый контур зацепления. Получилась очень удачная конструкция. На западе ее называют «русская автосцепка» или «автосцепка Виллисона с русским контуром». Перевод железных дорог СССР на автосцепку начался в 1935 году, и был полностью завершён в 1957 году. Во время перехода с винтовой стяжки на автосцепку на отечественных железных дорогах применялись специальные переходные приспособления.

Дальнейшее развитие автосцепки подвижного состава общесетевого назначения будет проходить как в направлении повышения ее эксплуатационных возможностей, так и долговечности, прочности, увеличения межремонтного периода до промежутка между капитальными ремонтами подвижного состава. Весь подвижной состав общего назначения будет иметь автосцепку жесткого или полужесткого типа, - оборудованную автосоединителем тормозной магистрали, а для некоторых типов вагонов - соединителем напорной магистрали и соединителем электроцепей. Появится автосцепка такого типа и на европейских дорогах колеи 1435 мм, где пока еще применяется винтовая упряжь.

Использование методов термообработки автосцепки, применение легированных сталей, новые методы упрочнения поверхности наплавкой слоя высокопрочного металла сделают автосцепку прочнее и легче. Расширится область применения специальных автосцепок в связи с введением в эксплуатацию скоростных пассажирских поездов и новых видов транспортных средств, у которых конструкция автосцепки будет определяться условиями эксплуатации и технико-экономической целесообразностью, если не будет острой необходимости во взаимосцепляемости с автосцепкой общесетевых вагонов и локомотивов.

Наряду с автосцепкой развитие получат и поглощающие аппараты. Первые их образцы представляли собой, по существу, пружину; в дальнейшем появились системы с использованием пар трения, гидрофрикционные, гидрогазовые. Однако в будущем они будут заменены аппаратами, имеющими в качестве рабочего тела специальные полимерные соединения (эластомеры), и сочетать в себе как простоту конструкции и высокую возможность поглощения энергии (100 - 200 кДж), так и необходимую надежность в эксплуатации.

НАЗНАЧЕНИЕ, УСТРОЙСТВО И ПРИНЦИП РАБОТЫАВТОСЦЕПКИ СА-3 И ПОГЛОЩАЮЩЕГО АППАРАТА

Автосцепка предназначена для сцепки вагонов между собой и передачи тяговых и тормозных усилий. Она относиться к полужесткому типу сцепных устройств и позволяет вертикально перемещаться одной головки автосцепки по отношению к другой до 100мм.

К автосцепному оборудованию относятся также головка автосцепки, тяговый хомут, поглощающий аппарат, упорные уголки, упорная плита, розетка с центрирующим механизмом и другие детали.

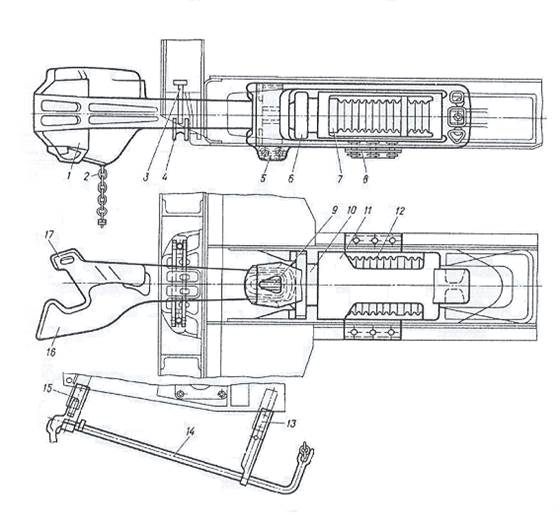

Рис.1 Автосцепка СА-3 и поглощающий аппарат Р-2П

1 – корпус; 2 – цепь расцепного рычага; 3 – маятниковое устройство; 4 – балка; 5 – тяговый хомут; 6 – упорная плита; 7 – корпус поглощающего аппарата; 8 – поддерживающая планка; 9 – клин; 10 – нажимная плита поглощающего аппарата; 11 – поглощающий аппарат; 12 – резинометаллический элемент; 13, 15 – кронштейн; 14 – расцепной рычаг; 16 – большой зуб; 17 – малый зуб.

Автосцепка представляет собой стальной литой корпус, который состоит из головы, где размещен механизм сцепления, и пустотелого прямоугольного хвостовика с отверстием для клина. Клин предназначен для соединения автосцепки с тяговым хомутом поглощающего аппарата. Голова автосцепки имеет 2 зуба: большой и малый. Пространство между большим и малым зубьями называется зевом автосцепки или контуром зацепления.

В механизм сцепления входят:

-замок;

-замкодержатель;

-собачка (предохранитель от саморасцепа);

-подъемник замка;

-валик подъёмника;

-соединяющий болт.

Замок - предназначен для запирания малого зуба с соседней автосцепки в пазу большого зуба. Замок установлен в голове автосцепки так, что под действием своей массы стремиться опуститься вниз и занять замкнутое положение. Замок имеет сигнальный отросток, окрашенный в красный цвет, на цилиндрический прилив замка навешен предохранитель от саморасцепа.

Рис.2 Замок

9 – цилиндрический шип; 10 – сигнальный отросток; 11 – направляющий зуб; 12 – замок.

Замкодержатель - предотвращает саморасцеп и удерживает автосцепки в расцепленном положении до разведения вагонов. Он имеет овальное отверстие, при помощи которого его навешивают на шип со стороны большого зуба. На замкодержателе имеется лапа, которая видна в зеве автосцепки, и противовес внутри корпуса.

Рис.3 Замкодержатель

15 – противовес; 16;17 – лапы замкодержателя.

Собачка (предохранитель) - предотвращает саморасцеп в пути следования, имеет прямое и фигурное плечи.

Рис.4 Предохранитель

13;14 - плечи.

Подъемник замка - служит для расцепления автосцепок, отводит замок внутрь и при помощи замкодержателя не дает ему опуститься и восстановить сцепление вагонов раньше, чем они будут разведены. Подъемник имеет прямой и фигурный пальцы, квадратное отверстие для валика.

Рис.5 Подъемник замка

18 – узкий палец;19 – широкий палец.

Валик подъемника - соединяет все части механизма для расцепления автосцепок.

Болт - удерживает валик подъемника от выпадания.

Рис.6 Валик подъемникаи болт.

22 - цилиндрическая часть; 23 – квадратная часть;24 – толстая и тонкая часть;25 – балансир;27 – болт.

Сборка автосцепки. Внутрь головы автосцепки заводят подъемник фигурным пальцем вверх и кладут на опору со стороны большого зуба. За тем вставляют замкодержатель и овальным отверстием навешивают его на шип большого зуба. На шип замка навешивают также собачку, и замок с собачкой устанавливают на опору.

При установке замка необходимо тонким стержнем нажать на фигурное плечо собачки, чтобы ее верхнее прямое плечо оказалось выше противовеса замкодержателя. После размещения замка через отверстие в голове автосцепки со стороны малого зуба пропускают валик подъемника и запирают его болтом. Болт заполняет выемку валика и не позволяет вынуть валик из автосцепки.

Сцепление. Перед сцеплением замок и лапа автосцепки выходят в зев. Верхнее плечо собачки лежит на полочке малого зуба и располагается выше противовеса замкодержателя. При сцеплении вагонов малый зуб одной автосцепки скользит по скошенной поверхности большого или малого зуба другой автосцепки и входит в зев. Далее он нажимает на замок и вводит его внутрь корпуса, затем нажимает на лапу замкодержателя и освобождает замок.

Замки двух автосцепок под действием своей массы опускаются, выходят из корпуса и расклинивают друг друга, то есть заполняют свободное пространство в контуре зацепления автосцепок, чем препятствуют обратному выскальзыванию малых зубьев. Так как на лапы замкодержателей нажимают малые зубья, их противовесы в корпусах подняты и расположены против верхних плеч собачек. Это исключает возможность саморасцепа, поскольку в случае толчка замка внутрь корпуса он удержится от перемещения за счет упора собачки в противовес замкодержателя. При этом сигнальные отростки не должны быть видны.

Рис.7 Разрез автосцепки в сцепленном состоянии:

1 – корпус; 2 – замкодержатель; 3 – предохранитель замка; 4 – замок; 5 – подъемник замка; 6 – валик; А – фигурный палец подъемника замка; В – противовес лапы замкодержателя; Г – лапа замкодержателя; Ж – сигнальный отросток замка; Е – прямое плечо предохранителя; К – фигурное плечо предохранителя.

Расцепление. Для расцепления автосцепок необходимо один из замков утопить внутрь головы корпуса, повернув расцепной рычаг. При этом вращаются валик и подъемник, который своим фигурным пальцем нажимает на нижнее плечо собачки. Собачка поворачивается, и ее верхнее плечо становится выше противовеса замкодержателя. Затем подъемник тем же пальцем уводит замок в полость автосцепки, одновременно его прямой палец поднимает замкодержатель. После этого палец заскакивает за угол замкодержателя, который под действием своей массы опускается вниз.

Автосцепки останутся расцепленными, пока не разведут вагоны. Замок будет удерживаться внутри за счет нажатия фигурного пальца подъемника, который обопрется об угол замкодержателя. Снаружи при этом виден сигнальный отросток.

После разведения вагонов малые зубья автосцепок перестают нажимать на лапы замкодержателей. Они освобождаются и поворачиваются, лапы замкодержателя снова выходят в зевы автосцепок, а отошедшие углы освобождают подъемники. Подъемники опустятся, и замки выйду из корпусов в зевы автосцепок. Теперь автосцепки готовы к повторному сцеплению.

Рис.8 Разрез автосцепки в расцепленном состоянии:

1 – корпус; 2 – замкодержатель; 3 – предохранитель замка; 4 – замок; 5 – подъемник замка; 6 – валик; А – фигурный палец подъемника замка; В – противовес лапы замкодержателя; Г – лапа замкодержателя; Д – прямой палец подъемника замка; Е – прямое плечо предохранителя замка; Ж – сигнальный отросток замка; К – фигурное плечо предохранителя.

Поглощающий аппарат предназначен для смягчения ударов и рывков, которые передаются от автосцепки на рамы кузовов вагонов.

Поглощающий аппарат Р-2П состоит из:

- корпуса;

- нажимной пружины;

- девяти резинометаллических элементов;

- промежуточной плиты.

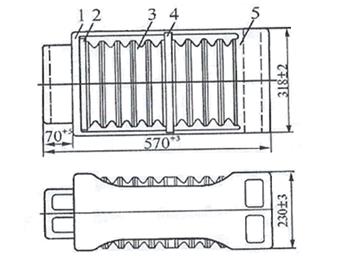

Рис.9 Поглощающий аппарат Р-2П:

1 – корпус; 2 – нажимная плита; 3 – резинометаллические элементы; 4 – промежуточная плита; 5 – днище корпуса.

Резинометаллический элемент собран из двух стальных листов толщиной 2мм, между которыми расположена специальная морозостойкая резина, жестко связанная с листами. Сечение резины по наружному контору выполнено в форме параболы, поэтому предотвращается выход сжатой резины за пределы металлических мостов.

Чтобы при сжатии аппарата исключить относительное смещение резинометаллических элементов в их соприкосновении с кромкой корпуса, на днище корпуса, нажимной и промежуточной плитах, а также на стальных листах резинометаллических элементов имеются фиксирующие выступы и соответствующие углубления.

Собирая аппарат, сначала в корпус сбоку заводят нажимную плиту и устанавливают ее так, чтобы упорная часть полностью выходила из окна корпуса. Затем размещают промежуточную плиту таким образом, чтобы ее заплечики охватывали продольные стенки корпуса. После этого четыре резинометаллических элемента помещают между промежуточной плитой и днищем корпуса. Фиксирующие выступы на элементах должны совпадать с соответствующими углублениями.

Специальной струбциной элементы в корпусе аппарата сжимают через промежуточную плиту, чтобы между нажимной и промежуточной плитами поставить остальные пять резинометаллических элементов. Затем сжатые элементы освобождают от нагрузки, они расправляются и запирают в корпусе пять введенных элементов.

Разбирают аппараты в обратном порядке. Предварительно сжимают через промежуточную плиту четыре резинометаллических элемента, вынимают элементы, которые находятся между нажимной и промежуточной плитами. После снятия нагрузки с промежуточной плиты остальные элементы аппарата легко вынимают из корпуса вместе с плитой.