Резиносмесители предназначены для приготовления резиновых смесей, в них реализуется процесс смешения каучука с наполнителями, серой и другими компонентами.

По принципу действия резиносмесители подразделяются на смесители периодического действия и смесители непрерывного действия.

Наибольшее распространение получили резиносмесители периодического действия. Рабочими органами таких смесителей являются два ротора, помещенные в камеру и вращающиеся навстречу друг другу. Камера имеет окна для загрузки компонентов и выгрузки готовой резиновой смеси. Во время приготовления резиновой смеси окна закрываются специальными механизмами. По этой причине такие смесители называются резиносмесителями закрытого типа.

Роторы по геометрическим очертаниям рабочей части бывают четырех видов: овальные, трехгранные, цилиндрические и четырехгранные. В отечественной практике нашли применение в основном резиносмесители закрытого типа с овальными роторами.

Наиболее производительным и широко применяемым оборудованием являются закрытые роторные смесители периодического действия. Они обеспечивают лучшие условия труда и безопасность работы, позволяют в значительной степени механизировать и автоматизировать процесс.

Общие затраты энергии на смешение понижаются на 15 ÷ 20%, а качество смешения улучшается.

Рабочей частью закрытого роторного смесителя являются две цилиндрические полукамеры, в которых навстречу друг другу вращаются два ротора. Роторы имеют форму цилиндров, по длине которых по винтовой линии насажены 2 или 4 гребня с разными углами наклона.

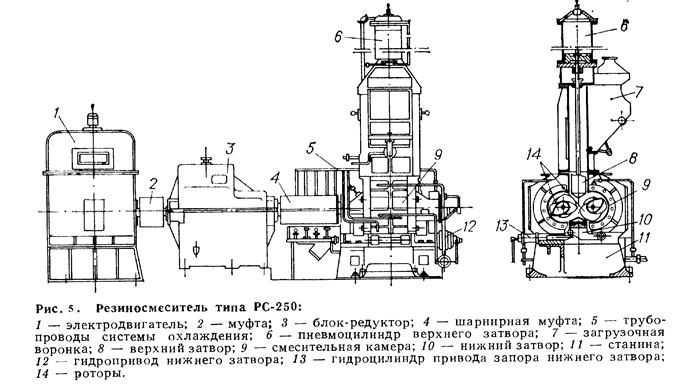

Резиносмеситель (рис. 5) состоит из смесительной камеры 9, смонтированной на станине 11, внутри которой размещены роторы 14; верхнего затвора 8 и его привода 6; загрузочной воронки 7; нижнего затвора 10 с приводом 12; системы коммуникаций 5 для подачи охлаждающей воды к смесителю; привода роторов, в состав которого входят электродвигатель 1, муфта 2, блок-редуктор 3 и шарнирные муфты 4; целого ряда других вспомогательных устройств.

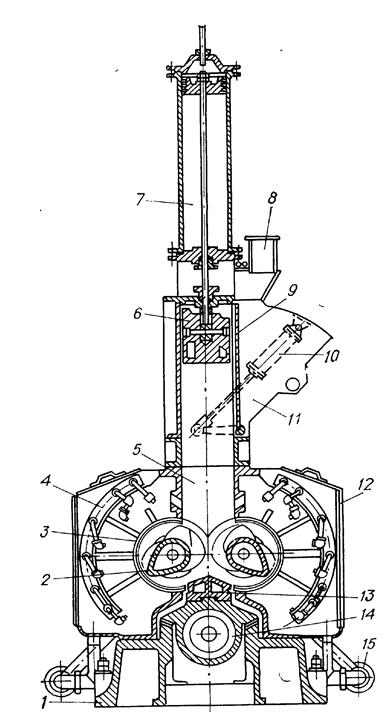

Более подробно устройство резиносмесителя показано на рис. 6. Принцип работы резиносмесителя заключается в следующем. Исходные компоненты загружаются в смесительную камеру: жидкие компоненты — через патрубок в горловине 5, технический углерод — через другой патрубок в этой же горловине, все остальные компоненты (каучук в виде кусков или гранул и сыпучие) — через загрузочную воронку 11. В загрузочной воронке на горизонтальной оси установлена дверца 9 с пневматическим приводом 10. После загрузки компонентов дверца занимает вертикальное положение и предотвращает вынос пылящихся веществ наружу. Часть из них отсасывается через вентиляционный патрубок 8.

Вращающимися навстречу друг другу роторами 2 компоненты смеси вовлекаются в сложное движение и подвергаются деформациям сжатия, растяжения и сдвига. Доминирующими являются деформации сдвига и сжатия. Этому способствует сама конструкция роторов, представляющих полые валы с фигурными гребнями. Гребни расположены под углом к образующей цилиндра. Угол закручивания гребней одинаков и равен 90°, а углы подъема разные. Один из гребней расположен под углом примерно 30° к образующей цилиндра, а другой — под углом 45°. Благодаря этому один из гребней прости-рается вдоль рабочей части ротора на длину, большую половины всей длины ротора, а другой — на длину, меньшую половины длины рабочей части ротора. Таким образом, гребень, расположенный под меньшим углом к образующей, является более длинным, а другой гребень с большим углом по отношению к образующей — менее длинным, или коротким. Гребни расположены в противоположных частях ротора и между собой не соединяются. Поперечное сечение ротора по гребню имеет полуовальную форму. Зазор между вершиной гребня ротора и цилиндрической стенкой камеры составляет величину порядка 3 мм.

По окончании загрузки компонентов в камеру резиносмесителя включается в работу пневматический привод 7, шток которого соединен с верхним затвором 6. Последний опускается и воздействует на компоненты смеси с определенным усилием. Благодаря этому достигается необходимое для процесса смешения сцепление перемешиваемого материала с поверхностью роторов и смесительной камеры. В начальный период работы смесителя компоненты заполняют не только весь объем смесительной камеры, но и часть горловины. По мере распределения сыпучих и жидких компонентов в каучуке объем смеси уменьшается и на завершающей стадии процесса смесительная камера заполнена смесью частично. Отношение объема резиновой смеси к свободному объему смесительной камеры носит название коэффициента загрузки. Среднее значение коэффициента загрузки смесительной камеры выбирается опытным путем и лежит в пределах 0,6—0,7.

Перемешиваемый материал подвергается деформациям в серповидном зазоре между гребнями роторов и стенками смесительной - камеры, в узком зазоре между вершинами гребней и стенкой камеры, в пространстве между роторами и затворами, верхним и нижним, в пространстве между цилиндрической поверхностью роторов и стенкой камеры. Вследствие того, что роторы вращаются с разной частотой, геометрическая форма рабочего пространства непрерывно изменяется, компоненты смеси и сама смесь совершают сложное движение, переходят из одной половины камеры в другую. Благодаря винтовому расположению гребней кроме поперечного перемещения смесь получает продольное движение, разворачивается у боковых стенок и движется по сложным траекториям по объему смесительной камеры.

Применяемые смесители отличаются объемом рабочей камеры - от 5 до 620 литров и скоростью вращения роторов - от 20 до 80 об/мин. Наиболее часто используются смесители с объемом 140 и 250 л. Смесители со скоростью вращения роторов 20 ÷ 30 об/мин, называются тихоходными, а свыше 30 – быстроходными.

Смешение сопровождается тепловыделением, поэтому для отвода тепла внутренние полости роторов, стенки камеры и затворы охлаждаются водой. Несмотря на отвод тепла, температура смеси в тихоходных смесителях достигает 110-120оС, а в быстроходных - 140-160оС. Поэтому для избежания деструкции и подвулканизации смеси регулируют время смешения и порядок ввода ингредиентов.

Из роторных смесителей смесь выгружается в виде бесформенных кусков, поэтому они обязательно снабжаются дорабатывающим оборудованием. Это могут вальцы червячные машины с гранулирующей или валковой головкой, что позволяет получать смесь в виде гранул или лент.

Поскольку смешение сопровождается тепловыделением, могущим привести к деструкции или подвулканизации, для получения качественных смесей разработано несколько способов смешения в зависимости от исходной вязкости каучука, активности вулканизующей системы и степени наполнения. Смеси можно изготавливать в одну или несколько стадий с промежуточным охлаждением между стадиями.

Одностадийный процесс применяется в случае смесей на основе не очень жестких каучуков и при невысоких степенях наполнения. Смешение проводят в тихоходном смесителе (20-30 об/мин), куда загружают все ингредиенты, кроме вулканизующего агента. Сера вводится либо в смеситель за 30 сек до окончания процесса, либо на вальцах.

При одностадийном смешении трудно добиться хорошего диспергирования технического углерода, что отражается на качестве смесей.

Двухстадийное смешение используется при изготовлении резиновых смесей на основе высоковязких каучуков, с большим содержанием активных наполнителей и с активной вулканизующей группой. Первую стадию проводят в быстроходном смесителе (30 и более об/мин) и получают маточную смесь, содержащую все ингредиенты, кроме веществ вулканизующей группы: вулканизующего агента, ускорителей, замедлителя подвулканизации. Маточная смесь затем дорабатывается на вальцах или в червячном грануляторе, охлаждается и направляется на промежуточное хранение в виде листов, лент или гранул, откуда подается на 2-ю стадию.

Вторая стадия проводится в тихоходном смесителе, в который подается маточная смесь в том или ином виде и ингредиенты вулканизующей группы. Готовая смесь дорабатывается любым способом и передается на склад для дальнейшего использования.