Качественная оценка детали на технологичность.

Деталь вал изготавливается из стали 18ХН3А ГОСТ 4543-71. Материал полностью соответствует условиям эксплуатации детали: обеспечивает заданную твердость, а, следовательно, и заданную износостойкость.

Что касается рациональности конструкции, то тут следует отметить, что конструкция детали обеспечивает надежность закрепления детали, в конструкции детали нет конструктивных нетехнологичных элементов (особо точных поверхностей и т.д.), конструкция детали обеспечивает удобство подвода инструмента, отвода стружки.

Количественная оценка технологичности.

Для количественной оценки технологичности детали используются показатели технологичности, как коэффициенты использования материала (Ким), точности обработки (Ктч), шероховатости поверхности (Кш) [6].

Коэффициент использования материала Ким.

(2.1)

(2.1)

где Мд - масса детали;

Мз - масса заготовки.

Коэффициент точности обработки Ктч.

где Аср – средний квалитет точности обработки детали по всем поверхностям.

Коэффициент шероховатости поверхности Кш.

(2.2)

(2.2)

где Бср - среднее числовое значение параметра шероховатости всех поверхностей детали.

Сравнивая полученные результаты с нормативными (Ктч > 0,8, Кш <0,32) можно сказать, что деталь технологична.

Методика расчета взята [6].

Таблица 2

Результаты анализа рабочего чертежа вала

| Наименование поверхности | Количество поверхностей | Параметр шероховатости, Ra | Квалитет точности |

| Торцы | 12.5 | ||

Наружный диаметр

| 12.5 | ||

| Фаски | 12.5 | ||

Наружный диаметр

| 6.3 | ||

| Наружный размер 43-0.16 | 12.5 | ||

Внутренний диаметр

| 6.3 | ||

| Итого |

3. Определение типа производства:

Тип производства по ГОСТ 3.1121-84 характеризуется коэффициентом закрепления операций (КЗ.О.):

1 < КЗ.О. < 10 – массовое и крупносерийное производство;

10 < КЗ.О. < 20 – среднесерийное производство;

20 < КЗ.О. < 40 – мелкосерийное производство;

40 < КЗ.О. – единичное производство.

Для приближенного определения типа производства воспользуемся таблицей 3.

Таблица 3.

Зависимость типа производства от объема годового

выпуска и массы детали.

| Масса детали, кг | Тип производства | ||||

| Единичное | Мелко - серийное | Средне- серийное | Крупно- серийное | Массовое | |

| Объем годового выпуска деталей (N) шт. | |||||

| < 1,0 | <10 | 10…2000 | 2000…75000 | 75000…200000 | >200000 |

| 1,0…2,5 | <10 | 10…1000 | 1000…50000 | 50000…100000 | >100000 |

| 2,5…5,0 | <10 | 10…500 | 500…35000 | 35000…75000 | >75000 |

| 5,0…10,0 | <10 | 10…300 | 300…25000 | 25000…50000 | >50000 |

| >10,0 | <10 | 10…200 | 200…10000 | 10000…25000 | >25000 |

Т.к. масса детали около 1.1 кг и объем годового выпуска деталей N=2400 штук, то ориентировочно для дальнейших расчетов можно принять тип производства – среднесерийный.

4. Разработка чертежа заготовки:

Выбор вида исходной заготовки является ответственным этапом разработки технологического процесса, так как коренным образом влияет на технологию механической обработки детали.

Особенно важно правильно выбрать заготовку для условий автоматизированного производства, когда обработка ведется на автоматических линиях, специальных и агрегатных станках полуавтоматах и автоматах.

Исходя из физико-механических свойств материала детали, единственным методом получения заготовки является обработка давлением. В условиях серийного автоматизированного производства наиболее рациональным способом получения заготовки является штамповка на прессе.

Для расчета поковки необходимо подготовить исходные данные.

Расчетная масса поковки:

,

,

где МД – масса детали, кг;

КР – расчетный коэффициент, КР=1.5…1.8 для деталей типа шестерня.

.

.

Класс точности штамповки – Т5 [8, таб. 15].

Группа стали – М2 [8, таб. 14], т.к. массовая доля углерода 0.2% и суммарная массовая доля легирующих элементов – 4.82%.

Степень сложности – С3, т.к. отношение массы поковки к массе геометрической фигуры, в которую она вписывается равно 0.24.

Конфигурация поверхности разъема штампа – П (плоская) [8, таб. 14].

Исходный индекс – 14.

После подготовки исходных данных необходимо назначить припуски на обработку.

Таблица 4

Припуски на обработку [8, таб. 17]

| Размер по чертежу детали, мм | Чистота поверхности | Припуск на сторону, мм |

| Длина 155 | 12.5 | 2.2 |

| Æ40 | 1.25 | 1.8 |

| Æ58 | 12.5 | 2.0 |

| Длина 18 | 12.5 | 1.6 |

Таблица 5

Дополнительные припуски [8, таб. 18, 19]

| Параметр | Припуск |

| Смещение по поверхности разъема штампа | 0.3 |

| Изогнутость, отклонения от плоскостности и прямолинейности: стержня фланца | 0.5 0.4 |

Таблица 6

Размеры заготовки – поковки

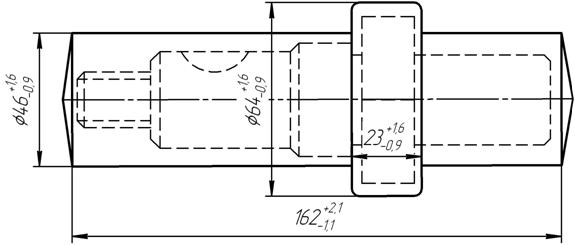

| Размер по чертежу детали, мм | Припуск, мм | Расчетный размер заготовки | Принятый размер заготовки |

| Длина 155 | (2.2+0.5+0.4)*2 | 161.2 | |

| Æ40 | (1.8+0.5+0.4)*2 | Æ45.4 | Æ46 |

| Æ58 | (2.0+0.5+0.4)*2 | Æ63.8 | Æ64 |

| Длина 18 | (1.6+0.5+0.4)*2 |

Радиус закругления наружных углов – 3.6 [8, таб. 21].

Штамповочный уклон – 7° [8, таб. 24].

Таблица 7

Допуски и допускаемые отклонения поковки [8, таб. 22]

| Размер поковки | Допуск и отклонение |

| Длина 155 |

|

| Æ40 |

|

| Æ58 |

|

| Длина 18 |

|

Неуказанные предельные отклонения размеров, не указанных на чертеже поковки, принимаются равными 1.5 допуска соответствующего размера с равными допускаемыми отклонениями.

Допускаемая величина смещения по поверхности разъема штампа 0.6 [8, таб. 23]

Расчет себестоимости изготовления заготовки:

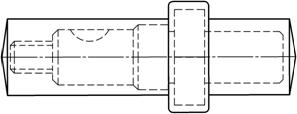

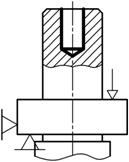

Рис. 1. Заготовка

Стоимость заготовки получаемой пластическим деформированием рассчитывается по той же методике:

,

,

где Сi – базовая стоимость одной тонны заготовок, руб.;

КТ, КС, КВ, КМ, КП – коэффициенты, зависящие соответственно от класса точности, группы сложности, массы, марки материала и объема производства;

МЗ – масса заготовки, кг;

МД – масса детали, кг;

Sотх – стоимость одной тонны отходов, руб.

Принимаем: Ci=373 руб. [8, таб. 3.6];

КТ=1 [8, таб. 3.7];

КС=1 [8, таб. 3.9];

КВ=1.14 [8, таб. 3.11];

КМ=1 [8, таб. 3.8];

КП=1 [8, таб. 3.14];

Sотх=28 руб. [8, таб. 3.5].

.

.

5. Разработка маршрутного технологического процесса:

Перед разработкой ТП необходимо получить и изучить информацию, которая делится на базовую, руководящую и справочную.

Базовая - сведения, содержащиеся в конструкторской документации на изделие, объем выпуска, сроки подготовки производства. Рабочий чертеж детали содержит все размеры, технические требования к качеству и шероховатости, марку и твердость материала.

Руководящая - сведения по развитию отрасли, план выпуска материала, средств технологического оснащения стандарты на технологические процессы.

Справочная - сведения о прогрессивных методах обработки, каталоги, номенклатурные справочники оборудования и оснастки. Материалы по выбору технологических нормативов (режимы обработки, припуски, расход материала и др.) и др. справочные материалы.

Всю механическую обработку разбивают по операциям и таким образом выявляют последовательность выполнения операций, их число для каждой операции выбирают оборудование и определяют конструктивную схему приспособления.

Задачей каждого предыдущего перехода является подготовка поверхности заготовки под последующую обработку, и каждый последующий метод (операция или переход) должен быть точнее предыдущего, т. е. обеспечивать более высокое значение показателей качества детали. Поэтому механическая обработка делится на:

· черновую обработку, когда удаляется большая часть припуска, что, позволяет обнаружить возможные дефекты заготовки; на первых одной - двух операциях. При базировании по черновым базам обрабатываются основные технологические базы;

· чистовую обработку, когда в основном обеспечивается требуемая точность:

далее идут операции местной обработки, по ранее обработанным поверхностям, отделочные операции, когда достигается требуемая шероховатость поверхности и окончательно обеспечивается точность детали.

Контроль в технологическом процессе предусмотрен с целью технологического обеспечения заданных параметров качества, обработанной детали.

Разработанный технологический процесс должен содержать общий план обработки детали, описание содержания операций технологического процесса и выбор типа оборудования. Он должен быть прогрессивным, обеспечивать повышение производительности труда и качества детали, сокращать материальные и трудовые затраты и быть экологически безопасным.

Построение технологического маршрута обработки во многом определяется конструктивно-технологическими особенностями детали. Выбор маршрутной технологии существенно зависит от типа производства, уровня автоматизации и применяемого оборудования.

При серийном производстве применяют универсальные станки с ЧПУ. Перспективным в серийном производстве является применение гибких производственных систем (линий, участков, цехов), особенно при наличии условий для групповой организации производства.

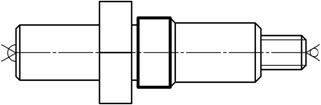

Выбор станка на операцию определяется возможностью изготовления на нем деталей необходимой конфигурации и размеров, а также обеспечения качества ее поверхности. Как пример, приведем маршрутный техпроцесс для изготовления вала шлицевого.

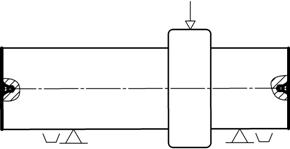

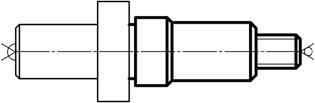

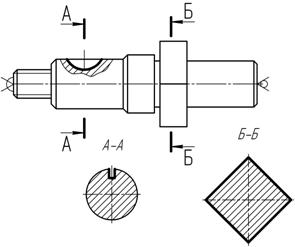

| Таблица 5 Маршрутный техпроцесс. | |||

| № опер. | Наименование операции, оборудование: | Эскиз обработки | Технологические базы, приспособление: |

| Заготовительная: |

| ||

| Фрезерно-центровальная: фрезерно-центровальный МР-71М |

| Наружная цилиндрическая поверхность заготовки. Приспособление специальное: призмы, прихваты. | |

| Токарная с ЧПУ Токарный с ЧПУ 16К20Ф3 |

| Центровочные отверстия. Центра. | |

| Токарная с ЧПУ Токарный с ЧПУ 16К20Ф3 |

| Центровочные отверстия. Центра. | |

| Сверлильная Сверлильный 2Н150 |

| Наружная поверхность и торец заготовки Приспособление специальное | |

| Фрезерная Фрезерный 6Н82Г |

| Центровочные отверстия. Центра + делительная головка | |

| Термообработка: закалка | |||

| Шлифовальная: Шлифовальный 3А151 |

| Центровочные отверстия. Центра | |

| Слесарная: верстак | |||

| Моченая: ванна | |||

| Контрольная стол контрольный |

6. Расчет припусков:

При проектировании технологических процессов механической обработки заготовок необходимо установить оптимальные припуски, которые обеспечили бы заданную точность и качество обрабатываемых поверхностей

Припуск – это слой металла, заготовки, назначаемый для компенсации погрешностей, возникающих как в процессе получения заготовки, так и в процессе ее механической обработки. Различают операционные и общие припуски на обработку. Операционным припуском является слой металла,который необходимо удалить с заготовки при выполнении операции (перехода).Общим припуском на обработку называется слой металла, который необходимо удалить с заготовки при выполнении всех операций (переходов) для получения окончательно обработанной поверхности детали. При обработке различают односторонние и двусторонние припуска. Припуск задается и измеряется по нормали к обработанной поверхности детали. Односторонний припуск всегда отсчитывается “на сторону”, двусторонний может отсчитываться на обе стороны: ”на диаметр”, ”на толщину”, ”на длину общей нормали”

Различают минимальные, номинальные, максимальные припуска конечной целью расчета припусков является установление операционных размеров и размеров заготовки, которые задаются их номинальными размерами с указанием допустимых отклонений. В качестве расчетного операционного припуска принят минимальный припуск Расчет номинальных операционных размеров и размеров заготовки производится на основе предварительно построенной схемы снятия общего припуска для принятого техпроцесса обработки и рассчитанных номинальных припусков на обработку при автоматическом получении размеров, установленными заранее на размер инструментами.

Минимальный припуск на обработку:

Припуск на сторону при последовательной обработке плоскостей:

(6.1)

(6.1)

Припуск на две стороны при параллельной обработке противолежащих плоскостей:

(6.2)

(6.2)

Припуск на диаметр при обработке наружных и внутренних поверхностей вращения:

(6.3)

(6.3)

где  - высота неровностей профиля;

- высота неровностей профиля;

- глубина дефектного слоя;

- глубина дефектного слоя;

- суммарное значение пространственных отклонений;

- суммарное значение пространственных отклонений;

- погрешность установки.

- погрешность установки.

Максимальный припуск на обработку:

(6.4)

(6.4)

(6.5)

(6.5)

Номинальный припуск на обработку:

(6.6)

(6.6)

(6.7)

(6.7)

где  - минимальный припуск;

- минимальный припуск;

- допуск на переход.

- допуск на переход.

Операционные размеры:

При обработке отверстия

(6.8)

(6.8)

При обработке наружной поверхности:

(6.9)

(6.9)

Определение составляющих припуска:

и

и  определяются по таблицам экономической точности.

определяются по таблицам экономической точности.

Суммарное значение пространственных отклонений:

Для отверстия:

(6.10)

(6.10)

Для наружной поверхности:

(6.11)

(6.11)

(6.12)

(6.12)

Коэффициент уточнения:

Черновая обработка:

Чистовая обработка:

Отделочная обработка:

где  см и

см и  экс определяются по таблице;

экс определяются по таблице;

кр - общая кривизна.

кр - общая кривизна.

Погрешность установки:

(6.13)

(6.13)

где Еб - погрешность базирования;

Ез - погрешность закрепления;

Еп - погрешность выверки приспособления.

Расчет припусков на размер Æ40k6:

Величины шероховатости поверхности и глубины дефектного слоя по видам обработки:

Заготовка:  ;

;

Черновое точение:

Чистовое точение:  ;

;

Предварительное шлифование:  ;

;

Окончательное шлифование:  .

.

Пространственная погрешность для заготовки определяется следующим образом:

, где

, где

- погрешность от смещения оси центровочного отверстия;

- погрешность от смещения оси центровочного отверстия;

- погрешность вследствие коробления заготовки;

- погрешность вследствие коробления заготовки;

- величина размера;

- величина размера;  - удельная кривизна заготовки на 1 мм длины /3/;

- удельная кривизна заготовки на 1 мм длины /3/;

Для последующих операций:  , где

, где

- коэффициент уточнения формы;

- коэффициент уточнения формы;

Черновое точение:

Чистовое точение:

Предварительное шлифование:

Окончательное шлифование:

По расчетам, имеем следующие припуски на механическую обработку:

Черновое точение:

Чистовое точение:

Предварительное шлифование:

Окончательное шлифование:

Результаты расчетов приведены в таблице 9.

Таблица 9

Результаты расчета припусков

| Технологические переходы обработки поверхности: Æ40k6 | Элементы припуска | Расчётный припуск 2Zmin, мкм. | Расчётный диаметр dp, мм. | Допуск d, мкм. | Предельный размер | Предельное значение припуска | |||||

| Rz | T | r | e | dmin, мм. | dmax, мм. | 2Zminпр, мкм. | 2Zmaxпр, мкм. | ||||

| Заготовка | - | - | 45.612 | 45.6 | 47.4 | - | - | ||||

| Точение черновое | 40.812 | 40.8 | 41.6 | ||||||||

| Точение чистовое | - | 40.252 | 40.25 | 40.37 | |||||||

| Шлифование предв. | - | 40.072 | 40.07 | 40.14 | |||||||

| Шлифование окончательное | 40.002 | 40.002 | 40.018 | ||||||||

| Суммарный припуск: |

Проверка:

7. Расчет режимов резания:

Определим режимы резания на фрезерно-центровальную и токарную операцию с ЧПУ.

Операция 005.

Материал инструмента: Т5К10.

Скорость резания определяется по формуле:

где диаметр фрезы D =80 (мм);

глубина резания t =1.6 (мм);

подача на зуб SZ =0,1 (мм/об);

ширина фрезерования: B =15 (мм);

число зубьев фрезы z =8;

коэффициент Cv =332;

показатели степени: q =0,2; x =0.1; y =0,4; u =0.2; p =0; m =0.2;

стойкость инструмента Т =180 (мин).

Коэффициент Кv является произведением коэффициентов, учитывающих влияние материала заготовки Kмv, состояния поверхности Kпv, материала инструмента Kиv.

Главная составляющая силы резания:

где CP =825; x =1.0; y =0.75; u =1.1; q =1.3; w =0.2; KMp =0.85.

Число оборотов:

,

,

принимаем

Уточняя скорость резания:

Мощность резания:

Операция 010.

Переход 1: Черновое точение поверхностей:

Материал инструмента: Т15К6.

Скорость резания определяется по формуле:

где, глубина резания t =2.4 (мм);

подача S =0,4 (мм/об);

коэффициент Cv =340;

показатели степени: x =0,15; y =0,35; m =0,20;

стойкость инструмента Т =60 (мин).

Коэффициент Кv является произведением коэффициентов, учитывающих влияние материала заготовки Kмv, состояния поверхности Kпv, материала инструмента Kиv.

Число оборотов:

принимаем число оборотов:

Уточняем скорость резания:

Силы резания:

Тангенциальная сила Н, Pz:

где коэффициент Cp =300;

показатели степени: x =1; y =0,75; n =-0,15;

глубина резания t =2.4 (мм);

подача S =0,4 (мм/об);

скорость резания v =103.2 (м/мин).

Поправочный коэффициент Кp представляет собой произведение ряда коэффициентов учитывающих фактические условия резания.

Мощность резания кВт, N:

Переход 2: Чистовое точение:

Материал инструмента: Т15К6.

Скорость резания определяется по формуле:

где, глубина резания t =0.28 (мм);

подача S =0,2 (мм/об);

коэффициент Cv =350;

показатели степени: x =0,15; y =0,35; m =0,20;

стойкость инструмента Т =60 (мин).

Коэффициент Кv является произведением коэффициентов, учитывающих влияние материала заготовки Kмv, состояния поверхности Kпv, материала инструмента Kиv.

Число оборотов:

принимаем число оборотов:

Уточняем скорость резания:

Тангенциальная сила Н, Pz:

где коэффициент Cp =300;

показатели степени: x =1; y =0,75; n =-0,15;

глубина резания t =0.28 (мм);

подача S =0,2 (мм/об);

скорость резания v =188 (м/мин).

Поправочный коэффициент Кp представляет собой произведение ряда коэффициентов учитывающих фактические условия резания.

Мощность резания кВт, N:

8. Техническое нормирование операции:

Операция 010:

Черновое точение:

Чистовое точение:

где  - время холостых ходов (/8/, при

- время холостых ходов (/8/, при  ), мин;

), мин;

- время на включение станка, мин;

- время на включение станка, мин;

- время на смену инструмента, мин;

- время на смену инструмента, мин;

- время на смену режимов резания, мин;

- время на смену режимов резания, мин;

- время на установку и снятие детали, мин;

- время на установку и снятие детали, мин;

- время на контроль перекрывается, отсюда в расчет не принимается;

- время на контроль перекрывается, отсюда в расчет не принимается;

,

,

Tобс и Tлп составляют 7 % от Tоп.

Tп-з= Tп-з1+ Tп-з2+ Tп-з3

где Tп-з1 - норма времени на организационную подготовку, мин

Tп-з2 - норма времени на наладку станка, приспособления, инструмента, программных устройств, мин

Tп-з3 - норма времени на пробную обработку детали, мин,

Tп-з=17+19+4=40 (мин).

Партия запуска:

где N – годовой выпуск деталей, N = 2400;

Sn – число запусков в год (принимаем Sn = 12).

Имеем:

Тогда штучно-калькуляционное время:

Список используемых источников:

1. Обработка металлов резанием: Справочник технолога/ Под общей ред. Панова А.А. – М.: Машиностроение, 1988. – 736с.

2. В.Н.Орлов. Технология изготовления деталей транспортных машин: Учеб. Пособие.- Курган: Издательство КГУ, 2000 – 262 с.

3. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с ЧПУ. В 2-х ч. Ч.1., - М: Экономика, 1990.-206 с

4. Справочник технолога – машиностроителя: в 2-х т. Т.1/ Под общей ред. Косиловой А.Г. и Мещерякова Р.К. – М.: Машиностроение, 1985. – 656с.

5. Справочник технолога – машиностроителя: в 2-х т. Т.2/ Под общей ред. Косиловой А.Г. и Мещерякова Р.К. – М.: Машиностроение, 1986. – 496с.

6. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: Учеб. пособие для машиностроительных спец ВУЗов. – Мн.: Высшая школа, 1993. – 253с.

7. Косилова А.Г., Мещеряков Р.К., Калинин М.А. Точность обработки, заготовки и припуски в машиностроении: Справочник технолога. – М.: Машиностроение, 1976. – 288с.

8. Выбор способа изготовления заготовок. Методические указания к выполнению практических занятий, курсовому и дипломному проектированию для студентов направлений(специальностей) 552900(120100),550200(110200),551400(150100,150300).- Курган: Изд-во КМИ,1997.-78с.