6.1. Общие сведения

По объему использования пластических масс на единицу продукции приборостроение занимает одно из первых мест среди других отраслей промышленности. Пластмассовые детали составляют до 70% от объема и до 45% от массы отдельных приборов [1].

По сравнению с металлами пластмассы характеризуются значительно меньшей плотностью, обладают высокими электроизоляционными свойствами, повышенной износостойкостью; они имеют низкий коэффициент трения, хорошо противостоят коррозии, химически стойки, радиопрозрачны и немагнитны. Некоторые разновидности этих материалов обладают высокими прочностными и хорошими оптическими свойствами.

Переработка большинства пластмасс в изделие производится высокопроизводительными технологическими методами почти без механической обработки.

Можно выделить следующие группы деталей электроизмерительных приборов, изготовляемых из пластмасс:

детали внешнего оформления (корпуса, крышки, корректоры, лимбы, зажимы и др.);

детали для изоляторов (клеммные колодки, контактные панели, каркасы, прокладки, втулки);

несущие детали (платы, панели, основания);

линзы;

стекла;

шкалы;

детали декоративного оформления (колпачки, кнопки, ручки переключателей).

Пластмассы изготовляют на основе полимеров - синтетических органических соединений (смол). Некоторые виды пластмасс целиком состоят из полимеров, но чаще пластмасса представляет собой композицию из полимера, который играет роль связующего вещества, наполнителя и различных добавок (красители, пластификаторы, смазывающие вещества).

Полимер делает пластмассу пластичной и превращает ее после отвердевания в монолитную деталь. В качестве полимеров применяют фенолформальдегидные, фенолкрезольные, эпоксидные и другие смолы.

Наполнители придают изделиям прочность, жесткость, нагревостойкость и необходимые электротехнические свойства. Наполнители могут быть органическими (древесная мука, бумажная крошка, различные ткани, хлопковый очес) и неорганическими (слюдяная и кварцевая мука, асбест, мел, тальк, стекловолокно).

Красители добавляют в пластмассу для придания деталям нужного цвета.

Например, нигрозин обеспечивает получение пластмассовых изделий черного цвета; радомин - красного; метилфиолет - фиолетового. Отвердители необходимы для ускорения процесса полимеризации при формообразовании изделий. Пластификаторы (дибутилфталат и трикрезилфосфат) улучшают пластические свойства пластмассы и повышают ее жидкотекучесть при прессовании.

Смазывающие вещества препятствуют прилипанию пресс-материалов к стенкам пресс-формы. В качестве смазывающих веществ используют, например, олеиновую кислоту, стеарин, касторовое масло.

В зависимости от поведения при нагревании пластмассы делят:

В зависимости от поведения при нагревании пластмассы делят:

термопластические (термопласты);

термореактивные (реакто-пласты).

Термопластичные пластмассы при многократных нагреваниях приобретают пластические свойства или расплавляются, а при охлаждении возвращаются в твердо-упругое состояние. Изделия из термопластов изготовляют методами прессования или литья под давлением. Из термопластов в приборостроении наиболее широко применяют фторопласт-3, фторопласт-4, полиамидную смолу 68, капрон, полиэтилен, полистирол и поливинил-хлорид.

Термореактивные пластмассы при нагревании необратимо переходят в пластическое состояние с дальнейшим затвердеванием. При повторном нагревании они остаются твердыми или сгорают не расплавляясь.

В производстве электроизмерительных приборов для изготовления деталей из термореактивных пластмасс применяются пресс-порошки и пресс-материалы следующих марок: К18-2М; К21-22; К211-ЗТ; К211-4; В4-70; ФАК-4; К78-51; АГ-4. Основные компоненты состава этих пластмасс, особенности их свойств и рекомендации по применению приведены в литературе [2].

Кроме пресс-порошков и пресс-материалов в приборостроении применяются термореактивные слоистые пластмассы, поставляемые в виде листов и прутков (текстолит, гетинакс, стеклотекстолит). Для изготовления печатных плат промышленностью выпускается фольгированный стеклотекстолит и гетинакс.

6.2. Технология изготовления деталей из пластмасс

Основные способы переработки пластмасс в приборостроении - прессование и литье под давлением. Литые и прессованные детали из пластмасс имеют гладкие поверхности с шероховатостью Rа=1,25-0,8 мкм и точностью размеров в пределах 11 - 13-го квалитета точности [3].

Для прямого прессования используются прессы с усилием 1...10 МН с гидравлическим выталкивателем; для литьевого прессования - прессы с одновременным верхним и нижним прессованием или двойного действия с усилием 0,1…4 МН.

В случае применения прессов двойного действия основной плунжер рабочего цилиндра служит для замыкания пресс-формы с большой скоростью, а второй плунжер, находящийся внутри основного, для нагнетания размягченного пресс-материала через литниковый канал в рабочую полость пресс-формы.

Прессы-автоматы имеют системы автоматического контроля и регулирования параметров прессования. Кроме того, автоматизируется управление всеми перемещениями подвижных частей пресса.

На многооперационных прессах автоматизированы также операции, связанные с подготовкой материала, и снятие облоя. Некоторые прессы оборудованы устройствами программного управления. Один наладчик-прессовщик с подсобным рабочим могут обслужить линию из 10...12 таких прессов.

Процесс прямого прессования деталей из термореактивных пластмасс включает подготовку пресс-материалов, дозировку, загрузку в пресс-форму, прессование, удаление деталей из пресс-формы, очистку пресс-форм.

При подготовке пресс-материалов их подсушивают и подогревают. Подсушивание производится в тех случаях, когда влажность пресс-материала выше, чем указано в технических условиях. Повышенная влажность способствует ухудшению текучести материала, что может вызвать брак прессуемых деталей.

Подогрев материалов перед прессованием способствует удалению влаги газов, позволяет сократить технологическую выдержку при прессовании, снизить давление в пресс-форме. В результате уменьшается ее износ и цикл прессования сокращается в два и более раз. Режимы подогрева, зависящие от теплопроводности материала приводятся в справочной литературе [4].

Сыпучий пресс-материал занимает в 2,5...10 раз больший объем, чем изготовленные из него детали. Для уменьшения объема пресс-форм производят таблетирование пресс-материалов.

Дозировка материала производится по массе, объему или поштучно, если пресс-материал поставляется в таблетках. Штучный способ дозирования по числу одинаковых таблеток может быть легко автоматизирован.

До начала прессования или литья под давлением деталей из пластмасс требуется разместить в пресс-форме металлическую арматуру: детали для образования внутренних или наружных резьб, зажимы, штыри, втулки, штифты и др. Иногда арматура используется в качестве электропроводящих элементов, для повышения прочности деталей, а также для удобства сборки и монтажа. Арматуру устанавливают в тщательно очищенную пресс-форму до загрузки в нее материала и закрепляют в заданном положении [5].

Основными параметрами (режимами) процесса прессования пластмасс являются температура, давление и время выдержки. Нагрев до определенной температуры необходим для перевода пресс-материалов в текучее состояние, при котором происходит полимеризация. Для термореактивных пластмасс температура нагрева пресс-форм при прямом и литьевом прессовании колеблется от 403 до 468 К [6].

Высокое давление в процессе прессования необходимо для уплотнения разогретого пресс-материала, заполнения им рабочей полости пресс-формы и предотвращения коробления изделия из-за внутренних напряжений. Значение давления зависит от текучести материала и конструктивных особенностей изделия (чем меньше текучесть, тем больше должно быть давление).

При прессовании деталей из термореактивных пластмасс в начале на 30...40 с дается небольшое (~5 МПа) давление, чтобы материал занял полость формы, затем дается рабочее давление, при котором происходит полимеризация материала в течение определенного времени выдержки.

Время выдержки зависит от вида пресс-материала, размера и сложности конфигурации детали, а также от температуры предварительного нагрева. Чем крупнее изделие и чем выше требуемая температура нагрева, тем дольше производится выдержка его под давлением. При недостаточной выдержке во время охлаждения происходит коробление детали и снижается механическая прочность. Время выдержки для различных реактопластов составляет 0,5...2,5 мин на 1 мм наибольшей толщины изделия.

Разъем пресс-форм и извлечение готовых деталей может производиться автоматически или вручную с помощью специальных приспособлений. Пресс-форма после извлечения детали тщательно очищается от прилипших остатков пресс-материала с целью устранения брака при последующем прессовании и возможной поломки отдельных деталей пресс-форм (пуансона, направляющих стержней).

Метод прямого прессования, схема которого показана на рис. 6.1, экономичен и не требует сложных пресс-форм. Однако ему присущ ряд недостатков:

а) давление на материал передается сразу после замыкания пресс-формы, когда пресс-материал, обладающий абразивными свойствами, еще не приобрел достаточной пластичности. Вследствие этого происходит Износ оформляющих поверхностей пресс-формы, возможна деформация ее нежестких элементов и арматуры;

б) неравномерное твердение материала по толщине изделия из-за неравномерного прогревания приводит к возникновению внутренних напряжений, образованию пустот и других дефектов;

в) по линии разъема пресс-формы на изделиях образуется облой (заусенец), который необходимо удалять механическим путем. Поэтому методом прямого-прессования, как правило, изготовляют детали простой конфигурации, не имеющие элементов пониженной жесткости, например тонких стенок и арматуры.

Рис. 6.1 Метод прямого прессования:

1 – пуасон; 2 – матрица; 3 – пресс-материал; 4 – выталкиватель;

5 - изделие

Во время загрузки (а) пресс-материала 3 в полость матрицы 2 пуансон 1 находится в верхнем положении. Затем пуансон опускается, части формы смыкаются (б) и под давлением производится выдержка. По окончании процесса формования (в) изделие 5 выталкивается из матрицы выталкивателем 4.

Метод литьевого прессования, схема которого изображена на рис. 6.2, свободен от этих недостатков. Литьевым прессованием можно получать тонкостенные детали сложной конфигурации со сквозной арматурой, с глубокими отверстиями малого диаметра. При этом оформляющие поверхности пресс-форм изнашиваются меньше, чем при прямом прессовании; меньше вероятность возникновения в деталях трещин, пустот; уменьшается облой по плоскости разъема. К недостаткам метода следует отнести сложность, высокую стоимость пресс-форм и большой расход материала.

Рис. 6.2 Метод литьевого прессования:

1 – оформляющая плоскость; 2 – литник; 3 – литьевая камера; 4 – поршень;

5 – изделие; 6 - выталкиватель

Материал загружают в литьевую камеру 3 предварительно замкнутой нагретой пресс-формы (а). При нагреве пресс-материал приобретает текучесть и литьевым пуансоном (поршнем) 4 продавливается через литник 2 в оформляющую полость 1 пресс-формы, заполняя ее. В закрытой пресс-форме под давлением производится выдержка до отвердения, после чего изделие 5 извлекается из формы с помощью выталкивателя 6 (б).

Литье под давлением - характерный процесс при изготовлении деталей из термопластов без наполнителя (полиэтилена, полистирола, капрона, полиуретана и др.). По сравнению с процессами прямого литьевого прессования реактопластов литье под давлением имеет значительно более высокую производительность (до 300 отливок в час в одноместной пресс-форме). В качестве оборудования используют автоматические и полуавтоматические литейные машины моделей ЛМЗО; ЛМ50; ЛМ100; ЛМ250; ЛМ500; ЛМ1000 с поршневой или шнековой подачей материала. Схема литья под давлением на поршневой машине показана на рис. 6.3.

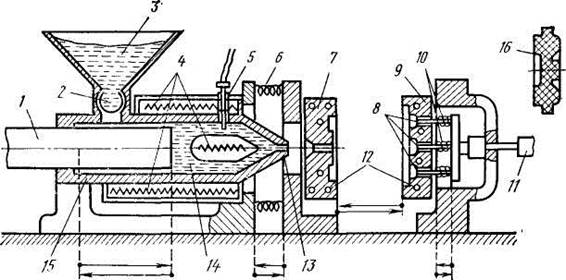

Рис. 6.3 Схема литья под давлением на поршневой машине:

1 – поршень; 2 – дозирующее устройство; 3 – бункер; 4 – устройство электроподогрева; 5 – терморегулятор; 6 – пружины; 7 – часть пресс-формы; 8 – выталкиватель; 9 – часть пресс-формы; 10 – пружины; 11 – упор; 12 – каналы; 13 – сопло; 14 – камера сжатия; 15 – литьевой цилиндр; 16 - изделие

Предварительно подсушенный пресс-материал загружается в бункер 3 и подается дозирующим устройством 2 в камеру сжатия 14 в тот момент, когда поршень 1 литьевого цилиндра 15 находится в крайнем левом положении. За каждый рабочий ход поршня в цилиндр подается количество материала, равное по-массе отлитой детали вместе с литниковой системой. В камере сжатия пресс-материал нагревается устройствами электроподогрева 4 до требуемой температуры, которая поддерживается с помощью автоматического терморегулятора 5. Процесс литья начинается замыканием литьевой пресс-формы, состоящей из двух частей 7 и 9. Сочлененная пресс-форма перемещается влево до соединения с соплом 13 камеры сжатия, после чего поршнем 1 пресс-материал под большим давлением нагнетается в пресс-форму, где он охлаждается водой, циркулирующей по каналам 12, и отвердевает. Время выдержки составляет 1...2 с на 1 мм наибольшей толщины стенки. После выдержки давление снимается и пружины 6 отводят пресс-форму от цилиндра, происходит ее разъем. Изделие 16 удаляется из матрицы 9 выталкивателями 8, соединенными общей плитой, при воздействии на эту плиту упора 11. Пружины 10 возвращают плиту с выталкивателями в исходное положение.

Давление и температура прессования зависят от марки материала. При прессовании деталей, например из полистирола, давление в цилиндре машины составляет 80...150 МПа. Температура в камере сжатия должна быть не ниже 463...488 К. Чем ниже температура, тем выше должно быть давление в цилиндре. При литье под давлением термопластов нагревается только литьевой цилиндр машины.

Литьем под давлением можно получить сложные по конфигурации, тонкостенные детали с высокой точностью размеров. Можно получать армированные детали.

При прессовании и литье под давлением деталей из пластмасс основной технологической оснасткой являются пресс-формы.

По методу прессования они делятся:

компрессионные (для прямого прессования);

литьевые;

инжекционные.

Компрессионные пресс-формы по конструктивным признакам подразделяются:

открытые;

полузакрытые;

закрытые.

Открытые пресс-формы (см. рис. 6.1) не имеют специальной загрузочной камеры. Пресс-материал загружается непосредственно в рабочую полость пресс-формы. Излишек пресс-материала вытекает из пресс-формы наружу через зазор между пуансоном и матрицей.

Полузакрытые пресс-формы (рис. 6.4) имеют загрузочные камеры, площадь которых больше площади проекции рабочей полости. На стыке пуансона 1 и матрицы 2 имеется опорная поверхность, ограничивающая ход пуансона, что позволяет получить изделие определенной толщины. Излишек пресс-материала отжимным рантом 3 выдавливается по канавкам или лыскам в пуансоне.

В закрытых пресс-формах загрузочные камеры имеют размеры и конфигурацию поперечного сечения такие же, как и рабочие гнезда, являясь как бы их продолжением. Во время прессования давление передается на всю площадь проекции детали, поэтому деталь получается большей плотности.

При загрузке закрытых пресс-форм требуется точное дозирование материала.

Рис. 6.4 Полузакрытые пресс-формы:

1 – пуасон; 2 – матрица; 3 - отжимной рант

Литьевые пресс-формы по внешнему виду отличаются от пресс-форм для компрессионного прессования наличием литьевой камеры и литниковой системы (см. рис. 6.2).

Инжекционные пресс-формы (рис. 6.5) применяются для прессования изделий только на литьевых машинах, т. е. в процессах литья под давлением.

По характеру эксплуатации пресс-формы бывают:

съемными;

стационарными.

Съемные пресс-формы без обогрева используются только при прямом прессовании на небольших, плохо оборудованных предприятиях. Чтобы удалить деталь, пресс-форму необходимо снять с пресса. При использовании стационарных пресс-форм весь цикл изготовления изделия - загрузка, разборка пресс-формы, извлечение изделия - происходит без снятия пресс-формы с пресса.

Рис. 6.5 Инжекционные пресс-формы:

1 – выталкивающая система; 2 – матрица; 3 – изделие; 4 – каналы;

5 - пуасон

Пресс-форма состоит из матрицы 2 и пуансона 5. Изделие 3 выталкивается из гнезд матрицы выталкивающей системой 1. В данной пресс-форме одновременно изготовляют четыре детали (четырехгнездная пресс-форма). В процессе работы пресс-форма охлаждается водой, протекающей по специальным каналам 4.

Все изделия из пластмасс, полученные прессованием или литьем под давлением, подвергаются техническому контролю, проводимому, как правило, визуально, на отсутствие дефектов.

В производстве пластмассовых деталей используются еще процессы дутьевого (пневматического) (рис. 6.6) и вакуумного формования, а также процесс экструзии. Все эти процессы менее характерны для приборостроения, чем процессы прессования и литья под давлением.

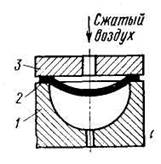

Рис. 6.6 Дутьевое формование:

1 – матрица; 2 – заготовка; 3 – прижимная плита

При дутьевом формовании на размягченную заготовку 2, помещенную между прижимной плитой 3 и матрицей 1, действует сжатый воздух, вынуждая заготовку деформироваться по форме матрицы 1. Воздух из полости матрицы удаляется через технологические отверстая в матрице.

Дутьевое и вакуумное формование применяется для изготовления деталей простой формы - корпусов, баллонов, крышек из листовых термопластичных материалов (толщина листа при вакуумном формовании 1,5...2,5 мм; при дутьевом - 1...4 мм). Экструзией (выдавливанием через фасонную фильеру) на шнековых экструзионных машинах получают детали в виде стержней и трубок из термопластических материалов без наполнителя.

Изготовление деталей из пластмасс, выпускаемых в виде листов, прутков и труб, посредством механической обработки характерно только для мелкосерийного производства. Исключение составляют основания печатных схем из фольгированного стеклотекстолита и гетинакса, которые в ряде случаев приходится фрезеровать, а также сверлить в них отверстия. Процессы механической обработки пластмасс освещены в специальной и справочной литературе [7].

В цехах по переработке пластических масс действуют вредные для здоровья человека факторы: выделение значительного количества теплоты и газов, наличие пыли от пресс-материалов. Существует возможность поражения электротоком от нагревательных устройств и травм при механических перемещениях частей пресс-форм.

Для обеспечения нормальных условий труда должен быть выполнен ряд мероприятий:

все отделения цеха по переработке пластмасс должны быть размещены в самостоятельных помещениях;

все производственные процессы должны быть максимально механизированы и автоматизированы;

для защиты работающих от действия вредных газов и пыли, для удаления избыточной теплоты, цех должен быть оборудован эффективно действующей приточно-вытяжной вентиляцией и местной отсасывающей вентиляцией. Вентиляционные установки должны быть оборудованы вибро- и шумогасителями;

нагреваемые поверхности оборудования должны быть надежно изолированы;

5)элементы электрических цепей на рабочих местах должны быть надежно изолированы