Лекция № 17

ПРОЦЕСС сОРТИРОвания

Сортирование, или классификация – это процесс разделения смесей различных сыпучих продуктов на фракции одинакового качества и степени зрелости, различающиеся размерами и физическими свойствами.

Калибрование – разделение различных продуктов на фракции с одинаковыми размерами по форме и массе.

Сепарирование – процесс разделения сыпучих продуктов на фракции, различающиеся физическими и геометрическими размерами; при этом для разделения используют следующие признаки: плотность частиц, линейные размеры, аэродинамические и ферромагнитные свойства, состояние поверхности и др.

Очистка – процесс отделения посторонних примесей из исходного сыпучего продукта.

ля разделения сыпучих пищевых продуктов используются сепараторы. Различают простые и сложные сепараторы.

Простыми (элементарными) – называют сепараторы, в которых исходная смесь разделяется по одному из признаков на две фракции (сито, триер, и т. п.).

Сложные – представляют собой соединение нескольких простых сепараторов в одной машине. В них сепарируют зерновые смеси на три и более фракции по нескольким признакам. К сложным сепараторам относят: воздушно-ситовые сепараторы; ситовые сепараторы, имеющие два и более сит; рассевы; ситовеечные машины; пневмосортировальные столы, дающие три и более фракции и т. п.

В соответствии с технологическим назначением и областью применения сепарирующие машины делят:

– на машины для разделения смесей по ширине, толщине и форме поперечного сечения частиц – ситовые сепараторы;

– машины для разделения смесей по длине частиц – триеры цилиндрические и дисковые;

– машины для разделения смесей по аэродинамическим свойствам – воздушные сепараторы;

– машины для разделения смесей по ширине, толщине и аэродинамическим свойствам – воздушно-ситовые сепараторы;

– машины для разделения смесей по гравитационным свойствам (индивидуальной массе, плотности) – камнеотборники и пневмосортировальные столы;

– машины для разделения смесей по упругости и коэффициенту ударного трения – отражательные столы, падди-машины;

– машины для разделения смесей по фрикционным свойствам – фрикционные сепараторы, горки;

– машины для разделения смесей по разности магнитных свойств компонентов – магнитные и электромагнитные сепараторы;

– машины для разделения смесей по различию цветов компонентов (коэффициенту отражения светового потока) – оптические и фотоэлектронные сепараторы;

– машины для разделения смесей по электрическим свойствам (по диэлектрической проницаемости) – электростатические и коронные сепараторы.

Характеристики процесса сепарирования. Эффект разделения смеси на фракции определяется следующими основными параметрами: количеством исходной смеси, поступающей в сепаратор в единицу времени; продолжительностью обработки смеси; физическими свойствами смеси, определяющими ее делимость.

Удельная подача – подача на единицу ширины простого сепаратора. Ее определяют по формуле

.

.

Удельная нагрузка – подача на единицу площади простого сепаратора, которую определяют по формуле

, (1)

, (1)

где h – толщина слоя потока сыпучего материала, поступающего в сепаратор, м;  – объемная масса сепарируемого продукта, смеси, кг/м

– объемная масса сепарируемого продукта, смеси, кг/м  ; v – скорость подачи или скорость движения продукта в простом сепараторе, м/c; В – ширина простого сепаратора, м; L – длина простого сепаратора, м.

; v – скорость подачи или скорость движения продукта в простом сепараторе, м/c; В – ширина простого сепаратора, м; L – длина простого сепаратора, м.

Производительность сепаратора – количество исходной смеси, которое способен принять сепаратор в единицу времени при оптимальном режиме работы, обеспечивающем высокое качество (чистоту) разделяемых фракций.

Интенсивность извлечения отделяемого компонента – количество материала, извлекаемого в единицу времени с единицы площади поверхности разделения простого сепаратора.

Степень извлечения частиц отделяемого компонента за время t можно определить по формуле

(2)

(2)

где  – параметр процесса сепарирования.

– параметр процесса сепарирования.

Уравнение (2) называют обобщенным уравнением кинетики процесса сепарирования. Функция  зависит от многочисленных факторов, характеризующих свойства и концентрацию компонентов смеси, тип и форму сепаратора, режим его работы.

зависит от многочисленных факторов, характеризующих свойства и концентрацию компонентов смеси, тип и форму сепаратора, режим его работы.

КАЛИБРОВАНИЕ

Принцип работы калибрователей основан на перемещении калибруемого продукта вдоль щели переменного сечения.

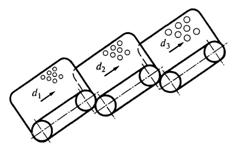

Шнековый калиброватель (рис. 5). Калибровка плодов в нем осуществляется двумя вращающимися в противоположные стороны шнеками с постоянным шагом и уменьшающимся диаметром.

Под калибрующими шнеками расположен ленточный конвейер, разделенный перегородками на несколько ручьев. Продукт в зависимости от размера попадает в один из ручьев и удаляется конвейером к месту дальнейшей переработки. Диаметр вала в каждом последующем витке шнека меньше диаметра вала в предыдущем витке, поэтому диаметр плодов в каждом ручье ленточного транспортера также уменьшается.

Ступенчый калиброватель ( рис. 6) состоит из двух вращающихся в противоположных направлениях валиков. Для обеспечения поступательного движения калибруемого продукта валики можно наклонить на угол до 15°. Комплект, состоящий из пяти пар ступенчатых или шнековых валиков разных размеров, обеспечивает калибровку плодов и овощей, различных по форме и величине.

Ступенчый калиброватель ( рис. 6) состоит из двух вращающихся в противоположных направлениях валиков. Для обеспечения поступательного движения калибруемого продукта валики можно наклонить на угол до 15°. Комплект, состоящий из пяти пар ступенчатых или шнековых валиков разных размеров, обеспечивает калибровку плодов и овощей, различных по форме и величине.

Конусный калиброватель (рис. 7) состоит из двух вращающихся навстречу друг другу гладких конических валиков. Калибрующий эффект обеспечивается двумя коническими валиками, расстояние между которыми постоянно увеличивается. Последовательная установка калибровочных устройств позволяет калибровать по двум размерам: не только по толщине, но и по длине, что требуется при калибровке огурцов.

Конусный калиброватель (рис. 7) состоит из двух вращающихся навстречу друг другу гладких конических валиков. Калибрующий эффект обеспечивается двумя коническими валиками, расстояние между которыми постоянно увеличивается. Последовательная установка калибровочных устройств позволяет калибровать по двум размерам: не только по толщине, но и по длине, что требуется при калибровке огурцов.

Рис. 8. Ленточный калиброватель

Рис. 8. Ленточный калиброватель

|

Ленточный калиброватель (рис. 8) представляет собой последовательно смонтированные под наклоном ленточные транспортеры с отверстиями разных диаметров. Продукт, попадая на ленте транспортера в отверстия своего диаметра, разделяется на три группы. Вместо ленты могут использоваться вибрационные полотна или одно полотно, разделенное по ширине на зоны с различными отверстиями.

Они применяются для калибровки шарообразных плодов, таких как яблоки, сливы, абрикосы, персики, томаты и лук. Благодаря наклону ленты плоды в один ряд скатываются в зазор между валиком и переносятся лентой транспортера вдоль зазора, который расширяется из-за ступенчатости валика. По мере расширения зазора продукт выпадает в один из отсеков, на которые разделен перегородками стол.

Рис. 10. Барабанный калиброватель: 1 – сборный лоток; 2 – наклонная поверхность; 3 – перфорированные барабаны

Рис. 10. Барабанный калиброватель: 1 – сборный лоток; 2 – наклонная поверхность; 3 – перфорированные барабаны

|

Барабанные калиброватели (рис. 10) представляют собой вращающиеся барабаны с отверстиями на поверхности. Ось барабанов может быть наклонена к горизонтали, а внутри приварена винтовая направляющая для более равномерного распределения продукта по сетчатому цилиндру. Поверхность разделена на зоны с отверстиями возрастающих размеров, имеющими различную форму: круглую, овальную. Плод попадает в отверстия барабана и падает в сборный лоток, а затем отводится на дальнейшую переработку. Более крупные плоды попадают на следующий барабан и т. д.

Разновидностью барабанных калибрователей являются параллельно смонтированные вращающиеся перфорированные барабаны 3, между которыми имеется плоская наклонная поверхность 2. Плод попадает в отверстия барабана и падает в сборный лоток 1 внутри барабана, а затем отводится на дальнейшую переработку.

Механические классификаторы. Эти аппараты используются для отделения песка и других примесей при мойке плодов и корнеплодов. Наибольшее распространение получили спиральные, реечные и чашевые классификаторы.

Спиральный классификатор (рис. 13) представляет собой наклонный (под углом 12…18°) корпус 1 полуцилиндрического сечения, внутри которого вращаются одна или несколько спиралей 2, частично погруженных в жидкость и транспортирующих примеси (песок) в верхнюю часть корпуса для выгрузки.

Слив удаляется из нижней части классификатора через высокий порог 3. Угол наклона корпуса, число оборотов спиралей и концентрация твердого материала в пульпе являются основными факторами, влияющими на эффективность классификации и производительность аппарата.

Слив удаляется из нижней части классификатора через высокий порог 3. Угол наклона корпуса, число оборотов спиралей и концентрация твердого материала в пульпе являются основными факторами, влияющими на эффективность классификации и производительность аппарата.

Недостатком механических классификаторов является возможность механического повреждения плодов.

Производительность валикового калибрователя П (кг/с)

, (3)

, (3)

где v – линейная скорость рабочих поверхностей, м/с; j – коэффициент использования производительности конвейера (j = 0,60…0,65); g – средняя масса плода, кг; z – число ручьев конвейера, шт.; d – средний диаметр плода, м.

Производительность шнековых калибрователей П (кг/с)

, (4)

, (4)

где j – коэффициент заполнения; F – площадь поперечного сечения продукта в машине, м2; v – скорость движения продукта, м/с; r – плотность калибруемого продукта, кг/м3.

Мощность электродвигателя N (кВт) калибрователей

, (5)

, (5)

где m – коэффициент, зависящий от нагрузки конвейера; hм – КПД передающего механизма; K 1 – коэффициент, зависящий от ширины конвейера; g – ускорение свободного падения, м/с2; L – длина конвейера, м; Н – высота подъема, м; K 2 – коэффициент, зависящий от длины конвейера.

СИТОВОЕ СЕПАРИРОВАНИЕ

Характеристика способов просеивания. В качестве рабочих органов просеивающих машин применяют пробивные (штампованные из стального листа), металлические проволочные (металлотканые), шелковые, капроновые и полиамидные сита. Сита характеризуются рабочим размером, формой отверстий и коэффициентом живого сечения.

Часть смеси, проходящую через отверстия сит, называют проходовой фракцией, или «проходом», а остальную часть, которая не проходит через отверстия сит и сходит с них, называют сходовой фракцией, или «сходом».

Сита с круглыми отверстиями задерживают частицы, ширина которых больше диаметра отверстий сита, поэтому считают, что на ситах с круглыми отверстиями выделяют из зерновой смеси примеси, отличающиеся от зерна основной культуры шириной.

Сита с прямоугольными отверстиями задерживают частицы, толщина которых больше размеров отверстий сит. Такие сита используют для разделения смеси по толщине отдельных частиц и для очистки зерна от примесей, отличающихся от зерен основной культуры толщиной.

Сита характеризуются рабочим размером D и коэффициентом живого сечения  . Под рабочим размером D прямоугольного сита понимают минимальный размер отверстия в свету. Для сит с круглыми отверстиями рабочим размером служит диаметр, а для треугольного отверстия – сторона правильного треугольника.

. Под рабочим размером D прямоугольного сита понимают минимальный размер отверстия в свету. Для сит с круглыми отверстиями рабочим размером служит диаметр, а для треугольного отверстия – сторона правильного треугольника.

Коэффициент живого сечения сита  есть отношение площади отверстий сита ко всей рабочей (общей) площади сита, выраженный в долях или в процентах.

есть отношение площади отверстий сита ко всей рабочей (общей) площади сита, выраженный в долях или в процентах.

Проволочные сита изготовляются из сеток с квадратными или прямоугольными отверстиями размером от 100 до 0,4 мм. Сита обозначаются номерами, соответствующими размеру стороны отверстия сетки в свету, выраженному в миллиметрах. Иногда применяется способ выражения величины отверстий сетки числом «меш», т. е. числом отверстий, приходящихся на один линейный дюйм (25,4 мм) сетки. Кроме того, иногда сита обозначают по числу отверстий на 1 см2 сетки.

Решета - стальные листы толщиной 3…12 мм с проштампованными или просверленными отверстиями размером 5…50 мм. При штамповке отверстия получаются расширяющимися по толщине листа сверху вниз, что уменьшает возможность их забивания материалом.

Определение гранулометрического состава сыпучего материала (определение содержания частиц различных размеров), называется ситовым анализом. При выполнении ситового анализа проводится рассев средней пробы материала.

Непрерывность процесса просеивания сыпучих материалов на любом сите определяют следующие основные факторы: непрерывная и равномерная подача на сито исходного материала (питание); относительное движение просеиваемого материала по ситу; перемещение просеиваемого материала вдоль сита (от приемного конца сита к сходовому); непрерывная очистка отверстий сита, т. е. обязательное воспроизводство живого сечения сита; непрерывное удаление из ситового устройства получаемых после просеивания продуктов схода и прохода.

Чтобы просеиваться, смесь должна перемещаться по ситу, которому сообщают колебательное движение.

Важные параметры режима просеивания – это число колебаний п в минуту и амплитуда А, которая равна половине размаха колебания сит. Число колебаний и амплитуду называют кинематическими параметрами. Число колебаний сита, при котором начинается относительное движение продукта по ситу, называют критическим.

Критическое число колебаний сита находится в прямой зависимости от коэффициента трения продукта по ситу и в обратной зависимости от амплитуды колебания. Эффективность просеивания обеспечивают величиной рабочего числа колебаний, несколько большей критического значения. Каждому типу ситовых устройств и данной зерновой смеси соответствуют оптимальные кинематические параметры. Следует подчеркнуть, что при критическом числе колебаний плоских сит будут перемещаться только одиночные частицы, изолированные от других, находящихся на сите.

Под действием периодически возникающих сил зерновая смесь на сите разрыхляется, пространство между частицами увеличивается, что приводит к их самосортированию. При этом частицы с большей плотностью начинают «тонуть»; возникают силы расклинивающего характера, под действием которых частицы с меньшей плотностью начинают «всплывать» на поверхность слоя. В результате взаимного перемещения частицы сыпучей среды сортируются не только по плотности, но и по крупности. Явление перераспределения частиц по крупности и плотности называют самосортированием.

Более мелкие и тяжелые частицы как бы просеиваются между крупными и концентрируются на сите в нижних частях слоя. Таким образом, под действием вибрации зерновая смесь расслаивается по плотности, а в пределах данной плотности – по крупности.

Кроме плотности и размеров частиц, на их проходимость из верхних слоев в нижние и обратно влияют форма и состояние поверхности частиц, толщина вышележащего слоя продукта, частота и амплитуда колебания сита, т. е. на проходимость частиц или скорость самосортирования частиц внутри сепарируемой смеси влияют различные геометрические и физические факторы.

Таким образом, процесс просеивания состоит из двух стадий. Первая характеризуется извлечением проходовых частиц из внутренних слоев потока сепарируемой смеси в нижний слой, а вторая – собственно просеиванием этих частиц через отверстия сита.

Процесс просеивания во второй стадии характеризуется извлечением проходовых частиц, достигших поверхности сита.

Интенсивность просеивания проходовых частиц зависит от живого сечения, состояния поверхности и материала сита, влажности просеиваемого продукта и воздуха, содержания проходовых частиц в исходной смеси, относительной крупности проходовых частиц, относительной скорости перемещения продукта по ситу и других факторов.

Эффективностью сепарирования называется выраженное в процентах или долях единицы отношение массы просева к массе материала, крупность которого меньше, чем размер отверстий сита в исходном материале.

Эффективность сепарирования равна (%)

, (6)

, (6)

где т - масса просева, кг; Q - масса исходного материала, кг; a - содержание материала, крупность которого меньше, чем размер отверстий сита в исходном материале, %.

Производительность сепаратора зависит от физических свойств материала (плотности, формы и размера зерен, влажности), размеров сита, относительной скорости движения материала, способа его подачи, толщины слоя материала на сите и других факторов и находится по эмпирическим уравнениям, приводимым в специальной литературе.

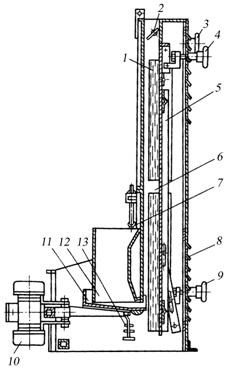

Сепаратор с решетной очисткой и местной аспирацией предназначен для очистки зерна (пшеницы, ржи, овса и др.) на мельницах с пневматическим транспортом зерна (рис. 16). Он отделяет примеси, отличающиеся от зерна геометрическими размерами по ширине и толщине. Аспирация предусматривает только обеспыливание машины.

Сепаратор выполнен в виде разборной станины 1, внутри которой на восьми вертикально расположенных подвесных пружинах 8 подвешены два решетных корпуса 2 и 4. Для удобства обслуживания и создания герметичности станина 1 снабжена съемными люками.

Возвратно-поступательное движение решетным корпусам сообщается от эксцентрикового колебателя 13, приводимого в движение от электродвигателя 12 через клиноременную передачу. Равномерное распределение зерна по ширине решет осуществляется приемно-распределительным устройством 17 с грузовым клапаном. Сепаратор имеют четыре ряда решет: первый ряд – приемное решето 15; второй – сортировочное 5; третий – разгрузочное 6 и четвертый ряд – подсевное решето 7. Очистка решет от застрявших частиц производится очистительным инерционным механизмом 3. Отделение примесей по величине осуществляется путем последовательного просеивания зерна на решетах, совершающих возвратно-поступательное движение. Зерно, подлежащее очистке, поступает сначала в приемно-распределительное устройство 17, а затем, преодолевая сопротивление регулируемого клапана 16, – равномерным слоем на приемное решето 15.

Сход с приемного решета выводится лотком 14 в сборник отходов 19. Проход приемного решета поступает на сортировочное решето 5. Сортировочное решето служит для выделения из зерна крупных примесей, которые сходом с решета попадают в поперечные лотки 9 и выводятся из машины.

Зерно, проходящее через сортировочное решето, поступает на разгрузочное решето 6. На верхней части разгрузочного решета поток зерна разделяется на две половины: одна идет сходом с разгрузочного решета, а другая – проходом поступает на подсевное решето нижнего корпуса.

Очищенное зерно сходом с разгрузочного и подсевного решет объединяется и выводится из машины. Проход подсевного решета (песок, семена сорных растений, битое и щуплое зерно) по поддону 11 нижнего корпуса поступает в патрубок 10 и выводится из машины. Аспирация машины осуществляется путем включения машины в вентиляционную сеть через аспирационный патрубок 18.

Для достижения номинальной производительности сепаратора при максимально возможной эффективности очистки необходимо подобрать решетные полотна в соответствии с видом и качеством перерабатываемого зерна; добиться равномерного распределения зерна по всей ширине решета путем регулирования положения грузов клапана приемно-распределительной коробки.

ВОЗДУШНОЕ СЕПАРИРОВАНИЕ

Элементы теории пневмосепарирования. Для очистки зерна от примесей, отличающихся от основной культуры аэродинамическими свойствами (к ним относят щуплые и недоразвитые зерна, пленки, оболочки, части стеблей, полову, пыль), применяют пневматические сепараторы и аспираторы.

Принцип воздушной сепарации зерна основан на различии в аэродинамических свойствах компонентов зерновой смеси. Основным показателем аэродинамических свойств частиц смеси, определяющим ее делимость в воздушной среде, является скорость витания. В основу очистки и сортирования зерна воздухом положены различия в способности разных частиц перемещаться в воздушной среде с различной относительной скоростью.

Если в вертикальный воздушный поток поместить несколько частиц зерновой смеси, то каждая из них будет находиться под действием силы тяжести G, приложенной к центру тяжести, и силы сопротивления R, равной подъемной силе воздушного потока при движении частицы вверх либо динамическому сопротивлению воздушной среды при движении частицы вниз.

При турбулентном движении воздушного потока, например в пневмосепарирующих каналах, сила сопротивления в основном зависит от динамического воздействия потока на частицу и определяют ее по формуле Ньютона

(23)

(23)

где  – коэффициент аэродинамического сопротивления; F м – площадь проекции частицы на плоскость, нормальную к вектору относительной скорости се (миделево сечение), м2;

– коэффициент аэродинамического сопротивления; F м – площадь проекции частицы на плоскость, нормальную к вектору относительной скорости се (миделево сечение), м2;  – плотность воздуха, кг/м3;

– плотность воздуха, кг/м3;  – относительная скорость обтекаемой частицы и потока, м/с.

– относительная скорость обтекаемой частицы и потока, м/с.

В вертикальном восходящем потоке воздуха силы тяжести и силы сопротивления, действующие на частицу, всегда направлены в противоположные стороны, в связи с чем существует три возможных случая (рис. 17): 1) R 1 > G 1 – частица движется вверх; 2) R 2 = G 2 – частица в равновесии; 3) R 3 < G3 – частица движется вниз.

Таким образом, отношение R/G определяет направление движения частицы и свидетельствует о возможности разделения частиц воздушным потоком.

В случае R/G = 1 относительная скорость частицы равна абсолютной скорости воздушного потока, но направлена в противоположную сторону.

Скорость, при которой частица находится во взвешенном состоянии, называют скоростью витания или критической скоростью

(24)

(24)

Следует подчеркнуть, что скорость витания, определяемая формулой (10.24), относится к одиночной частице, находящейся в потоке, без воздействия на нее соседних частиц.

Для всех нешарообразных частиц (в частности, для зерен пшеницы, ржи, ячменя) значение скорости витания может быть различным и зависит от ориентировки зерновки в потоке. При расположении зерновки продольной осью по направлению потока, скорость витания будет наименьшей, и наоборот, т. е. она зависит от площади миделевого сечения.

Разные скорости витания компонентов смеси служат показателем возможности их разделения. Чем больше разность между значениями скоростей витания компонентов, тем точнее может быть разделена данная смесь.

Для полного разделения легкоразделимой смеси необходимо, чтобы скорость воздушного потока была равна полусумме скоростей витания

,

,

где  – максимальная скорость витания частиц первого компонента, м/c;

– максимальная скорость витания частиц первого компонента, м/c;  – минимальная скорость витания частиц второго компонента, м/c.

– минимальная скорость витания частиц второго компонента, м/c.

Оценка показателей процесса воздушного сепарирования. Технологический эффект процесса пневмосепарирования зависит от следующих основных параметров: удельной нагрузки, равномерности скоростного поля воздушного потока в рабочей зоне пневмоканала, равномерности подачи исходного материала, скорости ввода исходного материала и скорости воздушного потока.

Величина нагрузки, исчисляемой в кг/ч на 1 м2 сечения капала, зависит от объемной массы исходного материала. Чем больше объемная масса, тем большую зерновую нагрузку можно дать пневмосепарирующему устройству при получении того же заданного технологического эффекта.

При этом необходимо иметь в виду, что с повышением удельной зерновой нагрузки эффект разделения и четкость сепарирования ухудшаются.

Установлено, что с повышением средней скорости воздуха возрастает степень очистки зерна от легких примесей, однако при этом резко увеличивается унос полноценного зерна в легкую фракцию, т. е. снижается четкость сепарирования. Поэтому при настройке режима работы пневмосепарирующего устройства необходимо обращать внимание на подбор средней скорости воздушного потока. Критерием такого подбора может служить допускаемое содержание полноценного зерна и легкой фракции.

Рис. 18. Воздушный сепаратор: 1 – смотровое окно; 2 – заслонка; 3, 4, 9 – штурвалы; 5 – подвижная стенка; 6 – пневмосепарирующий канал; 7 – пружина; 8 – жалюзи; 10 – инерционный вибратор; 11 – вибролоток; 12 – приемная камера; 13 – ограничитель хода

Рис. 18. Воздушный сепаратор: 1 – смотровое окно; 2 – заслонка; 3, 4, 9 – штурвалы; 5 – подвижная стенка; 6 – пневмосепарирующий канал; 7 – пружина; 8 – жалюзи; 10 – инерционный вибратор; 11 – вибролоток; 12 – приемная камера; 13 – ограничитель хода

|

Воздушный сепаратор (рис. 18) предназначен для очистки зерна от легких примесей. Приемная камера 12 сепаратора имеет отверстие в верхней части для поступления зерна в смотровое окно. Корпус изготовлен в виде вертикального прямоугольного канала.

На боковинах сепаратора по всей высоте расположены смотровые окна 1. Задняя стенка имеет жалюзи 8 для поступления воздуха в пневмосепарирующий канал. Внутри корпуса установлена подвижная стенка 5, которая с передней стенкой корпуса образует пневмосепарирующий канал 6. Подвижная стенка состоит из верхней и нижней частей, шарнирно соединенных между собой. Положение обеих частей регулируют штурвалами 4 и 9 так, что можно устанавливать различную скорость воздуха в верхней и нижней частях пневмосепарирующего канала.

В верхней части пневмосепарирующего канала установлена дроссельная заслонка 2 для регулирования расхода воздуха. Ее положение фиксируют штурвалом 3. Вибролоток 11 обеспечивает подачу зерна в пневмосепарирующий канал. Резиновая накладка вибролотка служит днищем приемной камеры. С корпусом лоток соединен резиновыми подвесками и пружинами 7, которые обеспечивают необходимый подпор зерна в приемной камере независимо от нагрузки, что предотвращает подсос воздуха в пневмосепарирующий канал. Для установления начального зазора между вибролотком и приемной камерой служит ось с ограничителем хода 13. Это винтовое устройство, на которое опирается вибролоток.

Вибролоток приводится в колебательное движение инерционным вибратором 10, который представляет собой электродвигатель с дебалансными грузами. Изменяя их положение, увеличивают или уменьшают амплитуду колебаний вибролотка. На боковой стенке корпуса расположена люминесцентная лампа, освещающая пневмосепарирующий канал, что облегчает визуальный контроль и регулирование рабочего процесса.

Технологический процесс в воздушном сепараторе происходит следующим образом. Зерно поступает в приемную камеру 12, затем – на вибролоток 11. Подпор зерна препятствует подсосу воздуха в приемную камеру. Вибролоток не только выравнивает слой зерна по всей длине пневмосепарирующего канала, но и способствует расслоению зерновой смеси так, что легкие примеси перемещаются в верхний слой. Это способствует более эффективному их выделению воздухом. Кроме того, подвижную стенку 5 в нижней части устанавливают в такое положение, чтобы слой зерна, сходящий с вибролотка 11, был практически горизонтальным. Все это создает оптимальные условия для пневмосепарирования.

Основное количество воздуха, проходя под вибролотком 11, объединяется с воздухом, поступающим через жалюзи задней стенки, и пронизывает слой зерна. Дополнительное поступление воздуха через жалюзи препятствует оседанию пыли в пневмосепарирующем канале. Легкие примеси вместе с воздухом поднимаются вверх по каналу и уносятся в аспирационную систему, а очищенное зерно выводится через выпускной патрубок.

Отличительная особенность воздушного сепаратора – это наличие вибролотка, обеспечивающего надежное распределение и расслоение зерна по длине пневмосепарирующего канала, а также возможность регулирования сечения и формы пневмосепарирующего канала, что существенно повышает эффективность очистки зерна от легких примесей.

МАГНИТНОЕ СЕПАРИРОВАНИЕ

Характеристика рабочего процесса. В зерновой смеси, поступающей для переработки на мукомольные, крупяные и комбикормовые заводы, попадаются металлические примеси, которые могут повредить рабочие органы машин (сепараторов, наждачных обоечных машин, вальцовых станков, рассевов), а также привести к образованию искр, опасных в пожарном отношении.

Сравнительно легко выделить из зерновой смеси так называемые металломагнитные примеси (сталь и чугун, а также никель и кобальт) при помощи магнитных сепараторов.

В основе процесса лежит разница в магнитных свойствах компонентов смеси, обусловливающая превышение магнитной силы над механическими силами, действующими на металломагнитные частицы в рабочем поле сепаратора. Сущность процесса магнитной сепарации заключается в том, что из общего потока движущейся смеси выделяются металломагнитные частицы, изменяющие свой путь по направлению действия магнитной силы.

Анализ работы элементарных магнитных сепараторов показал, что эффективность извлечения металломагнитной примеси зависит от двух элементов процесса: собственно улавливания магнитом металломагнитных частиц из продукта и удерживания их на магните – способности частиц противостоять движущемуся продукту. Чтобы удержать уловленные металломагнитные примеси, рабочий орган магнитного сепаратора сделан в виде ступенек, под которые смещаются эти примеси.

Постоянные магниты (подковы) и собранные из них магнитные сепараторы (колонки) повсеместно используют на зерноперерабатывающих предприятиях. Недостаток этих сепараторов – в ручной очистке магнитов и периодическом подмагничивании подков. Электромагнитные сепараторы в этом отношении совершенны.

Современные электромагнитные сепараторы обеспечивают равномерную регулируемую подачу продукта с небольшой скоростью при постоянной толщине слоя, а автоматическая очистка гарантирует регулярность снятия с магнитов металломагнитных примесей.

Hа зерноперерабатывающих предприятиях применяют, главным образом, магнитные сепараторы с гравитационным транспортированием очищаемого продукта в магнитном ноле. При этом способе извлеченные из продукта металломагнитные примеси нередко сносятся, «смываются» потоком продукта. Извлеченная примесь (частица) находится под действием двух сил – удерживающей силы магнита и смывающей силы потока. Сила притяжения магнитных полюсов прямо пропорциональна квадрату плотности магнитного потока, который определяется числом магнитных силовых линий, приходящихся на 1 см2 поверхности полюса магнита.

Магнитной силой магнита или электромагнита называется сила, с которой данный магнит (или электромагнит) способен удержать груз. В сепараторах обычно применяют подковообразные магниты, позволяющие использовать магнитный поток обоих полюсов.

Подъемную силу P S (кг) таких магнитов можно определить по следующей формуле:

, (82)

, (82)

где В - магнитная индукция, гаусс; F - поперечное сечение магнита, см2.

Если магнит подковообразный, сила его удваивается. В магнитных аппаратах вместо постоянных магнитов из стали, легированной хромом, молибденом, кобальтом, широко применяются магниты из специальных сплавов (Ални, Алнико, Магнико), оксидно-бариевые магниты, обладающие высокой магнитной характеристикой.

Магнитный сепаратор (рис. 37) предназначен для выделения металломагнитных примесей из зерна, его также используют для выделения металломагнитных примесей из промежуточных продуктов размола зерна.

Корпус 1 сепаратора представляет собой сварной короб с отверстиями для приемки и выпуска продукта. В передней стенке корпуса расположен люк, закрываемый крышкой 8. Для предотвращения выделения пыли установлены прокладки 7. Внутри корпуса смонтированы оси 5 и 10. На них расположены магнитодержатель 3 и ограничитель 2. Ребро 12 для направления потока продукта на плоскость блока магнитов и направляющие накладки 6 крепят к корпусу сепаратора.

Магнитодержатель представляет собой кронштейн с вставленным в него блоком магнитов 4. Магнитодержатель выполнен съемным для удобства очистки магнитов: его можно вынуть через люк корпуса, а затем снова установить по направляющим накладкам. Магнитный блок представляет собой шесть плоских магнитов, собранных в комплект.

Магнитодержатель представляет собой кронштейн с вставленным в него блоком магнитов 4. Магнитодержатель выполнен съемным для удобства очистки магнитов: его можно вынуть через люк корпуса, а затем снова установить по направляющим накладкам. Магнитный блок представляет собой шесть плоских магнитов, собранных в комплект.

Отличительная особенность магнитного сепаратора – заслонка 11, представляющая сварной кронштейн, свободно висящий на оси 10. Заслонка обеспечивает равномерную подачу продукта. В зависимости от количества продукта угол наклона заслонки регулируют грузом 9.

ПРОЦЕССы ПРЕССОВАНИЯ ПИЩЕВЫХ ПРОДУКТОВ

Обезвоживание под давлением применяют в жировом производстве для выделения из семян подсолнечника растительного масла, в сахарном производстве для отжима воды из свекловичного жома, сока из сахарного тростника, в производстве соков для выделения его из ягод и плодов и в других производствах.

Брикетирование, т. е. получение брикетов или брусков спрессованного материала прямоугольной или цилиндрической формы, применяют в сахарном производстве для получения брикетов свекловичного жома и сахара-рафинада, в производстве пищевых концентратов, в кондитерском и комбикормовом производствах, в процессах утилизации отходов пищевой промышленности и др. Разновидностями брикетирования являются таблетирование и гранулирование. Таблетки и гранулы имеют меньшие размеры по сравнению с брикетами.

Формование пластичных материалов применяют в пищеконцентратном, хлебопекарном, кондитерском, макаронном, комбикормовом и других производствах для придания изделию заданной формы. При этом часто используют экструзию – технологический процесс обработки крахмалсодержащего сырья комплексным воздействием на него влаги, температуры, давления и напряжений сдвига с целью направленного изменения физико-химических свойств сырья и получения как полуфабрикатов, так и продуктов, готовых к употреблению.

По типу основного рабочего органа формовочные машины подразделяют на одно- и двухшнековые, многошнековые, дисковые, поршневые, валковые, винтовые, шестеренные и комбинированные.

Конструкции формующих машин также могут быть классифицированы: по частоте вращения рабочего органа - на нормальные и быстроходные; по конструктивному исполнению - на стационарные, с вращающимся корпусом, с горизонтальным расположением рабочего органа, с вертикальным расположением рабочего органа; по физическим признакам - с коротким шнеком (автогенные), с большим уклоном режущей кромки матрицы, с незначительным уклоном режущей кромки матрицы.

Обезвоживание продуктов используют для выделения жидкости, когда она является ценным компонентом или когда с обезвоживанием ценность продукта увеличивается. Его проводят под действием избыточного давления поршня в прессах, которое прикладывается к материалу.

Брикетирование, таблетирование и гранулирование