Статический расчет стропильных ферм имеет целью определение максимально возможных усилий во всех стержнях фермы при реальных сочетаниях постоянной и временной нагрузок:

- первое сочетание – постоянная на всем пролете + снеговая односторонняя, распределенная по треугольной эпюре.

- второе сочетание – постоянная на всем пролете + снеговая двусторонняя, распределенная по треугольной эпюре с одной стороны и половины этой же треугольной эпюры с другой.

- третье сочетание – постоянная на всем пролете + снеговая, распределенная по синусоидальной эпюре на всём пролёте.

Ветровую нагрузку ввиду ее малого влияния на усилия в элементах фермы можно не учитывать.

Усилия в элементах фермы определяются графическим способом (с помощью диаграммы Максвелла-Кремоны). Причем, для определения усилий от любого варианта равномерных нагрузок достаточно построить диаграмму от узловых нагрузок Р=1, расположенных на одной половине фермы (см. рис.1 приложения).

Для определения усилий от треугольной и параболической снеговой нагрузки строят самостоятельную диаграмму (см. рис.2 и рис.3 приложения).

Полученные из диаграмм значения усилий в стержнях фермы заносят в табл.2.3.

Остальные значения усилий и их расчетные величины получают произведя необходимые вычисления в самой таблице.

Пояснения к таблице.

Графа 1 - обозначение элемента;

графа 2 – значения усилий от единичной нагрузки на левой половине фермы из диаграммы Максвелла-Кремоны;

графа 3 – заполняется кососимметрично, относительно графы 2;

графа 4 – сумма значений из граф 2 и 3;

графа 5 - умножение значений графы 4 на грузовой коэффициент в шапке графы 5;

графа 6 – значения усилий из диаграммы Максвелла-Кремоны от треугольной снеговой нагрузки слева;

графа 7 – заполняется кососимметрично, относительно графы 6;

графа 8 – сумма значений графы 6 и половинные значения графы 7;

графа 9 – усилия из диаграммы Максвелла-Кремоны от косинусоидальной снеговой нагрузки слева;

графа 10 – заполняется кососимметрично, относительно графы 9;

графа 11 – сумма значений из граф 9 и 10;

графы 12,13 – графы расчётных усилий получаются путём сложения значений графы 4 и наибольшего значения из граф 6-11 для растяжения и сжатия.

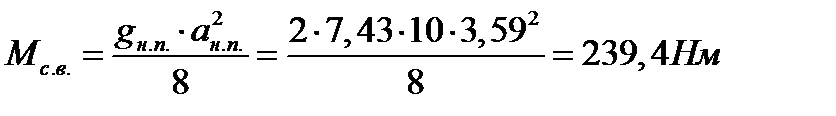

| Элемент | Усилие от единичной нагрузки, кН | рУсилия от постоянной Р=8,96кн | Усилия от временной синусоидальной нагрузки, кН | Усилия от временной КОсинусоидальной нагрузки, кН | Расчётные усилия, кН | ||||||||

| слева | справа | на всём пролёте | слева | справа | на всём пролёте (слева+0,5права) | слева | справа | на всём пролёте | растяжение | сжатие | |||

| Верхний пояс | О1 | -8,55 | -3,01 | -11,56 | -103,57 | -200,99 | -46,82 | -224,4 | -142,25 | -61,43 | -203,68 | -327,97 | |

| О2 | -8,2 | -3,23 | -11,43 | -102,4 | -179,72 | -50,32 | -204,88 | -141,5 | -66,02 | -207,52 | -309,92 | ||

| О3 | -8,2 | -3,23 | -11,43 | -102,4 | -179,72 | -50,32 | -204,88 | -141,5 | -66,02 | -207,52 | -309,92 | ||

| О4 | -7,03 | -3,65 | -10,68 | -95,73 | -132,03 | -56,9 | -160,48 | -129,81 | -74,66 | -204,47 | -300,20 | ||

| О5 | -7,03 | -3,65 | -10,68 | -95,73 | 132,03 | -56,9 | -160,48 | -129,81 | -74,66 | -204,47 | -300,20 | ||

| О6 | -5,89 | -4,51 | -10,4 | -93,17 | -94,99 | -70,2 | -130,09 | -115,91 | -92,1 | -208,01 | -301,18 | ||

| О7 | -5,89 | -4,51 | -10,4 | -93,17 | -94,99 | -70,2 | -130,09 | -115,91 | -92,1 | -208,01 | -301,18 | ||

| О7´ | -4,51 | -5,89 | -10,4 | -93,17 | -70,2 | -94,99 | -117,695 | -92,1 | -115,91 | -208,01 | -301,18 | ||

| О6´ | -4,51 | -5,89 | -10,4 | -93,17 | -70,2 | -94,99 | -117,695 | -92,1 | -115,91 | -208,01 | -301,18 | ||

| О5´ | -3,65 | -7,03 | -10,68 | -95,73 | -56,9 | -132,03 | -122,915 | -74,66 | -129,81 | -204,47 | -300,20 | ||

| О4´ | -3,65 | -7,03 | -10,68 | -95,73 | -56,9 | -132,03 | -122,915 | -74,66 | -129,81 | -204,47 | -300,20 | ||

| О3´ | -3,23 | -8,2 | -11,43 | -102,4 | -50,32 | -179,72 | -140,18 | -66,02 | -141,5 | -207,52 | -309,92 | ||

| О2´ | -3,23 | -8,2 | -11,43 | -102,4 | -50,32 | -179,72 | -140,18 | -66,02 | -141,5 | -207,52 | -309,92 | ||

| О1´ | -3,01 | -8,55 | -11,56 | -103,57 | -46,82 | -200,99 | -147,315 | -61,43 | -142,25 | -203,68 | -327,97 | ||

| Раскосы | D1 | 0,32 | 0,47 | 0,79 | 7,24 | -6,06 | 7,53 | -2,295 | 10,84 | 9,88 | 20,72 | 25,96 | |

| D2 | 0,97 | -0,29 | 0,68 | 6,01 | 41,42 | -4,71 | 39,065 | 9,11 | -6,18 | 2,93 | 48,01 | ||

| D3 | -0,13 | 0,83 | 0,7 | 6,33 | -22,18 | 12,99 | -15,685 | 5,2 | 17,04 | 22,24 | 28,61 | -15,85 | |

| D4 | 1,23 | -0,77 | 0,46 | 4,1 | 43,93 | -12,01 | 37,925 | 14,32 | -15,76 | -1,44 | 48,03 | -16,562 | |

| D5 | -0,82 | 1,43 | 0,61 | 5,48 | -29,91 | 22,24 | -18,79 | -7,3 | 29,17 | 21,87 | 56,89 | -31,73 | |

| D6 | 1,9 | -1,4 | 0,5 | 4,46 | 37,51 | -21,88 | 26,57 | 28,32 | -28,7 | -0,38 | 70,29 | -45,58 | |

| D6´ | -1,4 | 1,9 | 0,5 | 4,46 | -21,88 | 37,51 | -3,125 | -28,7 | 28,32 | -0,38 | 70,29 | -45,58 | |

| D5´ | 1,43 | -0,82 | 0,61 | 5,48 | 22,24 | -29,91 | 7,285 | 29,17 | -7,3 | 21,87 | 56,89 | -31,73 | |

| D4´ | -0,77 | 1,23 | 0,46 | 4,1 | -12,01 | 43,93 | 9,955 | -15,76 | 14,32 | -1,44 | 48,03 | -16,562 | |

| D3´ | 0,83 | -0,13 | 0,7 | 6,33 | 12,99 | -22,18 | 1,9 | 17,04 | 5,2 | 22,24 | 28,61 | -15,85 | |

| D2´ | -0,3 | 0,97 | 0,68 | 6,01 | -4,71 | 41,42 | -6,18 | 9,11 | 2,93 | 48,01 | |||

| D1´ | 0,48 | 0,33 | 0,79 | 7,24 | 7,53 | -6,06 | 4,5 | 9,88 | 10,84 | 20,72 | 25,96 |

| Нижний пояс | L1 | 7,07 | 2,51 | 9,58 | 85,64 | 166,2 | 38,72 | 185,56 | 117,63 | 50,08 | 167,7 | 292,586 | |

| L2 | 6,83 | 3,06 | 9,89 | 88,61 | 139,29 | 47,57 | 163,075 | 122,02 | 62,41 | 184,43 | 318,946 | ||

| L3 | 6,23 | 3,86 | 10,09 | 90,33 | 107,95 | 59,97 | 137,935 | 118,68 | 78,68 | 197,36 | 339,531 | ||

| L4 | 5,07 | 5,08 | 10,15 | 90,92 | 79,0 | 79,0 | 118,5 | 103,64 | 103,64 | 207,28 | 353,935 | ||

| L3´ | 3,85 | 6,23 | 10,09 | 90,33 | 59,97 | 107,95 | 113,945 | 78,68 | 118,68 | 197,36 | 339,531 | ||

| L2´ | 3,06 | 6,84 | 9,89 | 88,61 | 47,57 | 139,29 | 117,215 | 62,41 | 122,02 | 184,43 | 318,946 | ||

| L1´ | 2,49 | 7,07 | 9,58 | 85,64 | 38,72 | 166,2 | 121,82 | 50,08 | 117,63 | 167,7 | 292,586 | ||

| Стойки | V1 | -1,0 | -1 | -8,96 | -32,01 | -32,01 | -13,52 | -13,52 | -54,49 | ||||

| V2 | -1,0 | -1 | -8,96 | -21,09 | -21,09 | -17,23 | -17,23 | -47,28 | |||||

| V3 | -1,0 | -1 | -8,96 | -7,35 | -7,35 | -19,23 | -19,23 | -35,54 | |||||

| V3´ | -1,0 | -1 | -8,96 | -7,35 | -7,35 | -19,23 | -19,23 | -35,54 | |||||

| V2´ | -1,0 | -1 | -8,96 | -21,09 | -21,09 | -17,23 | -17,23 | -47,28 | |||||

| V1´ | -1,0 | -1 | -8,96 | -32,01 | -32,01 | -13,52 | -13,52 | -54,29 |

Рис. 2.10. Обозначения элементов фермы

Конструктивный расчёт

2.4.4.1 Расчёт панелей верхнего пояса

Размеры поперечного сечения верхнего пояса фермы определяют из расчета опорной панели (как наиболее нагруженной временной снеговой нагрузкой) и панели, наименее наклонной к горизонту (так как составляющая постоянной и временной снеговой нагрузки, перпендикулярная к скату, в ней наибольшая).

В элементах верхнего пояса фермы, кроме продольных усилий, действует изгибающий момент от внеузловой нагрузки. Для уменьшения его продольные усилия прикладывают с эксцентриситетами е, величину которых назначают из условия равенства напряжений или моментов (по абсолютной величине) в середине панелей и на их концах.

Для панелей, рассматриваемых как однопролетные шарнирно-опертые балки, величина эксцентриситета определяется по формуле (2.1). Для панелей, представляющих неразрезные двухпролетные балки (рис. 2.11 а), приравняв моменты в пролете и по концам

, эксцентриситет определяется по формуле

, эксцентриситет определяется по формуле

(2.1)

(2.1)

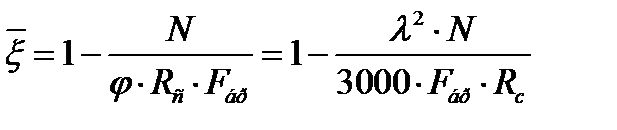

— коэффициент, учитывающий дополнительный момент от продольной силы вследствие прогиба элемента, который предварительно принимается равным 0,7 - 0,85.

— коэффициент, учитывающий дополнительный момент от продольной силы вследствие прогиба элемента, который предварительно принимается равным 0,7 - 0,85.

Расчет панелей верхнего пояса на прочность производят по формуле (2.2)

(2.2)

(2.2)

где  - расчетная сжимающая сила, действующая в рассчитываемом элементе;

- расчетная сжимающая сила, действующая в рассчитываемом элементе;

- коэффициент условий эксплуатации, принимаемый по табл.5 [1];

- коэффициент условий эксплуатации, принимаемый по табл.5 [1];

- коэффициент, равный 0,8, если напряжения в элементе, возникающие от постоянных и временных длительных нагрузок, превышают 80% суммарного напряжения от всех нагрузок;

- коэффициент, равный 0,8, если напряжения в элементе, возникающие от постоянных и временных длительных нагрузок, превышают 80% суммарного напряжения от всех нагрузок;

- коэффициент масштабности сечения, принимаемый по табл.7 [1];

- коэффициент масштабности сечения, принимаемый по табл.7 [1];

- коэффициент, учитывающий толщину слоев клееного элемента и принимаемый по табл.8 [1];

- коэффициент, учитывающий толщину слоев клееного элемента и принимаемый по табл.8 [1];

- коэффициент для гнутых клееных элементов, принимаемый по табл.9 [1];

- коэффициент для гнутых клееных элементов, принимаемый по табл.9 [1];

- деформационный изгибающий момент от действия поперечных и продольных нагрузок, определяемый по деформированной схеме (см. п.4.17 прим.1 [1]);

- деформационный изгибающий момент от действия поперечных и продольных нагрузок, определяемый по деформированной схеме (см. п.4.17 прим.1 [1]);

- расчетная площадь поперечного сечения элемента, принимаемая для нашего случая, когда в расчетном сечении элемента нет ослаблений (см. п.4.2 [1]), равной

- расчетная площадь поперечного сечения элемента, принимаемая для нашего случая, когда в расчетном сечении элемента нет ослаблений (см. п.4.2 [1]), равной  ;

;

- расчетный момент сопротивления поперечного сечения, равный для нашего случая (см. п.4.9 [1])

- расчетный момент сопротивления поперечного сечения, равный для нашего случая (см. п.4.9 [1])  .

.

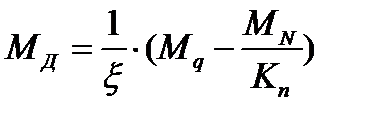

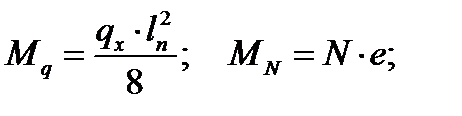

При проверке напряжений в опорной панели фермы, рассматривая ее как однопролетную балку, изгибающий момент  определяем по формуле:

определяем по формуле:

;

;

где

- коэффициент, учитывающий дополнительный момент от продольной силы, вследствие изгиба элемента.

- коэффициент, учитывающий дополнительный момент от продольной силы, вследствие изгиба элемента.

Рис. 2.11. К расчету верхнего пояса многоугольной фермы

а – средняя опора не имеет просадки: в – средняя опора имеет просадку и момент на опоре равен нулю; б и г – к определению моментов по деформационной схеме

При проверке напряжений в панели, наиболее наклоненной к горизонту, рассматривая ее как двухпролетную балку со средней опорой на стойке, изгибающие моменты от поперечной нагрузки и продольной силы определяем с учетом перемещения опор (узлов) при прогибе фермы (по деформированной схеме).

Допускается изгибающий момент от действия поперечной нагрузки и продольной силы по деформированной схеме М определять, рассматривая два крайних случая:

— средняя опора не имеет просадки, и брус верхнего пояса представляет двухпролетную неразрезную балку, рис. 2.11 а;

—средняя опора имеет такую просадку, когда изгибающий момент на средней опоре равен нулю и брус верхнего пояса представляет разрезную балку с пролетом, равным длине панели, рис. 2.11 в.

В первом случае в двухпролетной неразрезной балке момент на средней опоре при действии равномерно распределенной нагрузки равен

(2.3)

(2.3)

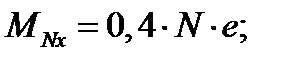

Момент в этом же сечении от внецентренного приложения сжимающей силы

(2.4)

(2.4)

так как эпюра моментов проходит через фокусную точку, находящуюся на расстоянии 1/3 от средней опоры.

Наибольший момент в пролете, на расстоянии  от опоры А, при действии равномерно распределенной нагрузки равен

от опоры А, при действии равномерно распределенной нагрузки равен

(2.5)

(2.5)

Момент в этом же сечении от внецентренного приложения сжимающей силы

(2.6)

(2.6)

Для определения опорного и пролетного моментов от поперечной нагрузки и продольной силы по деформированной схеме рассмотрим один пролет балки, представив его в виде схемы, изображенной на рис. 2.11 б. Разнозначную эпюру моментов  (рис. 2.11 г) разложим на две — кососимметричную и симметричную. При кососимметричной эпюре изгибающие моменты определяются по формулам:

(рис. 2.11 г) разложим на две — кососимметричную и симметричную. При кососимметричной эпюре изгибающие моменты определяются по формулам:

— на опоре С  (2.7)

(2.7)

— в пролёте на расстоянии  от опоры А

от опоры А

При симметричной эпюре моментов на опоре и в пролёте моменты равны:

(2.8)

(2.8)

Момент от действия симметричной нагрузки и продольной силы по деформированной схеме определяется согласно п. 4.17 [4] с учётом пп. 4.11 и 4.12 [4].

На опоре С:

(2.9)

(2.9)

где  - коэффициент, учитывающий дополнительный момент от продольной силы, вследствие прогиба элемента.

- коэффициент, учитывающий дополнительный момент от продольной силы, вследствие прогиба элемента.

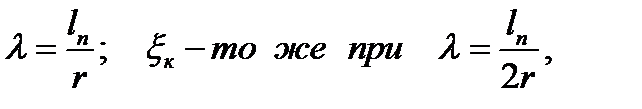

Здесь

где r – радиус инерции поперечного сечения.

- поправочные коэффициенты соответственно для всей, кососимметричной и симметричной эпюр:

- поправочные коэффициенты соответственно для всей, кососимметричной и симметричной эпюр:

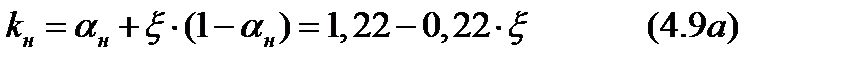

Подставляя значения коэффициентов в формулах моментов (2.3), (2.7) и (2.8) в (2.9), получим

(2.10)

(2.10)

В пролёте на расстоянии  от опоры А

от опоры А

(2.11)

(2.11)

или

(2.12)

(2.12)

Во втором случае, рассматривая панель, как однопролётную балку (рис. 2.11 в), момент в середине пролёта от действия поперечной нагрузки и продольной силы по деформированной схеме определим по формуле

Из рассмотренных двух крайних случаев наибольший момент от действия поперечной нагрузки и продольной силы по деформированной схеме  принимают при проверке напряжений в панели верхнего пояса.

принимают при проверке напряжений в панели верхнего пояса.

(2.13)

(2.13)

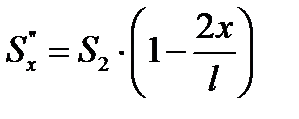

где  – расстояние от середины панели, для которой вычисляется нагрузка, до центра опорного узла;

– расстояние от середины панели, для которой вычисляется нагрузка, до центра опорного узла;

- пролет фермы; S2 – нагрузка от снега на опоре.

- пролет фермы; S2 – нагрузка от снега на опоре.

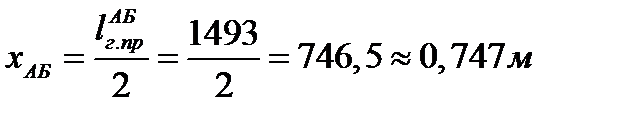

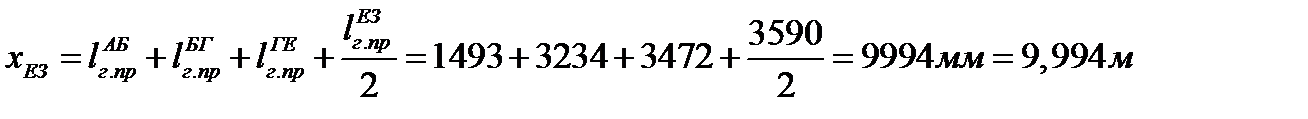

Для нашего случая:

- расстояние от опоры до середины панели АБ (см. рис.2.12)

;

;

- расстояние до середины панели БГ (см. рис.2.12)

;

;

- расстояние до середины панели ГЕ (см. рис.2.12)

;

;

- расстояние до середины панели ЕЗ (см. рис.2.12)

;

;

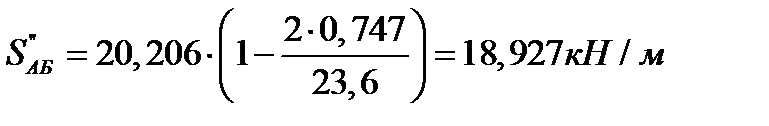

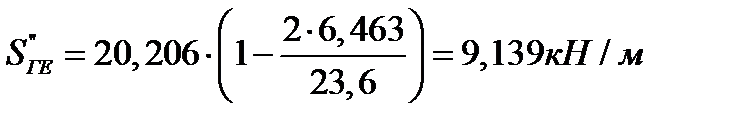

- эквивалентная нагрузка для панели АБ (по ф.2.13)

;

;

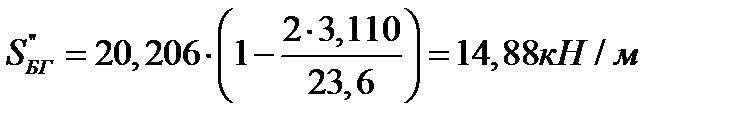

- эквивалентная нагрузка для панели БГ (по ф.2.13)

;

;

- эквивалентная нагрузка для панели ГЕ (по ф.2.13)

.

.

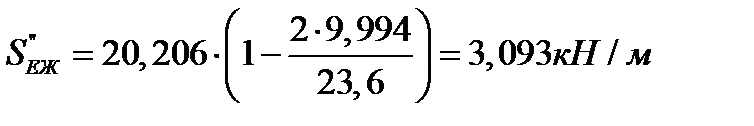

- эквивалентная нагрузка для панели ЕЖ (по ф.2.13)

Рис. 2.12. – Схема замены синусоидальной снеговой нагрузки на равномерно распределенную в пределах панели верхнего пояса

Рис. 2.13. Схема замены косинусоидальной снеговой нагрузки на равномерно распределенную в пределах панели верхнего пояса

Расчетные значения изгибающих моментов, действующих в панели БВ верхнего пояса при различных возможных сочетаниях нагрузок и соответствующие этим сочетаниям нормальные силы определены ниже.

Расчет производится в табличной форме (представлен в табл. 2.4.).

Столбец 2 заполняем, исходя из геометрической схемы фермы.

Столбцы 3 и 4 выписываем из соответствующих граф таблицы 2.3.

Столбец 5 получается сложением данных столбцов 3 и 4.

Столбец 6 заполняем по данным из таблицы 2.3. и вычисленным значениям  по формуле 2.13.

по формуле 2.13.

Столбец 7 заполняем, вычисляя значение  по формуле 2.9.

по формуле 2.9.

Столбец 8 заполняем, вычисляя значение е по формуле 2.1.

Столбцы 9 и 10 заполняем, вычисляя значение  и

и  по формуле 2.9.

по формуле 2.9.

Столбцы 11, 12 и 13 заполняем, вычисляя значение  ,

,  и

и  по формуле 2.9а-2.9в.

по формуле 2.9а-2.9в.

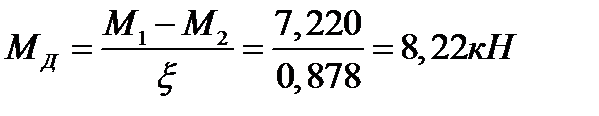

Столбец 14 заполняем, вычисляя значение Мд.с по формуле 2.12.

Столбец 15 заполняем, вычисляя значение Мд по формуле 2.12.

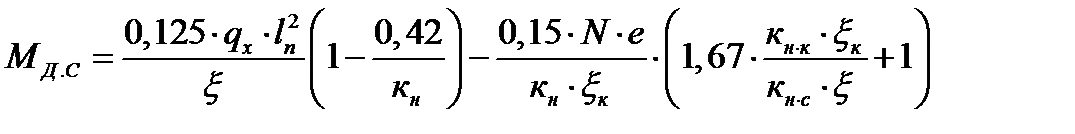

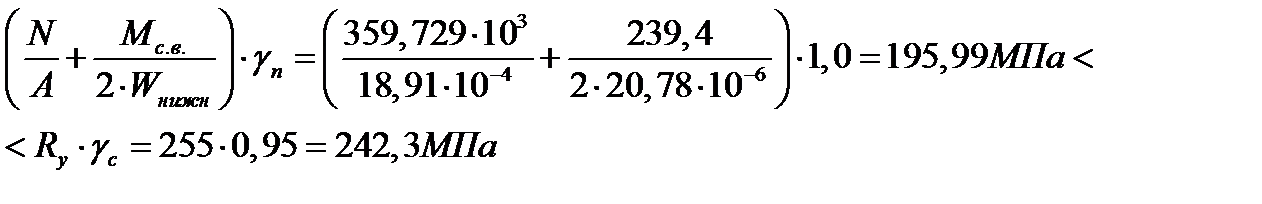

| Элементы, загружения |    панель БВ панель БВ

| |||||||||||||

| ln, м | N1,кН | N2,кН | N1+N2, кН | qx = g + S’, кН/м | е, м | Кн | Кн.к | Кн.с | МД.С, Кн·м | МД, Кн·м | ||||

| Постоянная нагрузка + 1-я схема (косинусоидальная) распределения снега на всём пролёте | 1,617 | -95,539 | -264,190 | -359,729 | 10,426 | 0,854 | 0,004 | 0,964 | 0,854 | 1,032 | 1,008 | 0,953 | -1,622 | 3,174 |

| Постоянная нагрузка + 1-я схема (косинусоидальная) распределения снега на левой половине пролёта | 1,617 | -95,539 | -178,490 | -274,029 | 10,426 | 0,899 | 0,005 | 0,972 | 0,899 | 1,022 | 1,006 | 0,953 | -1,542 | 3,045 |

| Постоянная нагрузка + 1-я схема (косинусоидальная) распределения снега на правой половине пролёта | 1,617 | -95,539 | -85,70 | -181,239 | 4,951 | 0,923 | 0,004 | 0,982 | 0,923 | 1,017 | 1,004 | 0,953 | -0,675 | 1,367 |

| Постоянная нагрузка + 2-я схема (синусоидальная) распределения снега на всём пролёте | 1,617 | -95,539 | -204,830 | -300,369 | 24,766 | 0,878 | 0,012 | 0,970 | 0,878 | 1,027 | 1,007 | 0,953 | -3,630 | 7,220 |

| Постоянная нагрузка + 2-я схема (синусоидальная) распределения снега на левой половине пролёта | 1,617 | -95,539 | -179,660 | -275,199 | 24,766 | 0,889 | 0,013 | 0,972 | 0,889 | 1,024 | 1,006 | 0,953 | -3,577 | 7,140 |

| Постоянная нагрузка + 2-я схема (синусоидальная) распределения снега на правой половине пролёта | 1,617 | -95,539 | -50,340 | -145,879 | 4,951 | 0,941 | 0,005 | 0,985 | 0,941 | 1,013 | 1,003 | 0,953 | -0,655 | 1,337 |

Таблица 2.4.

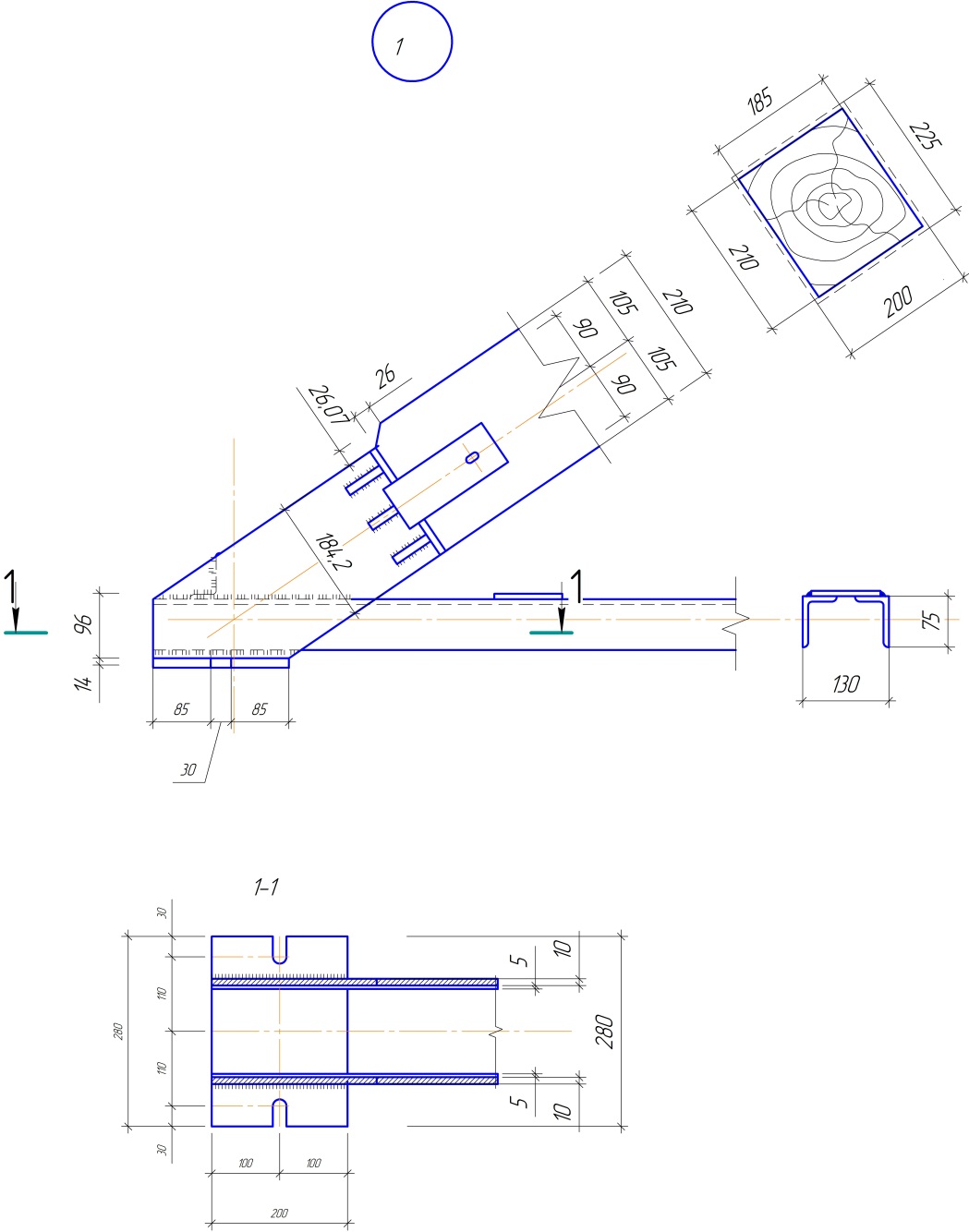

Компоновка сечения.

Элементы верхнего пояса фермы изготавливаются из фрезерованных брусьев (b x h) 200×225, а решётки – 200×125 по ГОСТ 24454-80*Е. Припуск на фрезерование бруса для верхнего пояса - 7,5 мм, а бруса для решётки - 5,0мм.

Таким образом, окончательное сечение панелей верхнего пояса после фрезерования составит (b x h) 185×210 мм, а элементов решётки - (b x h) 185×115 мм.

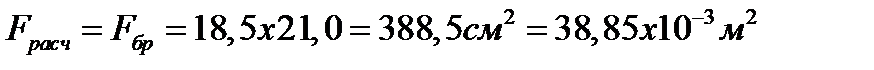

Имеем:

;

;

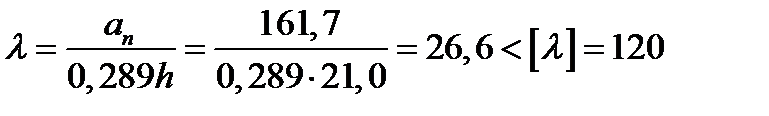

Гибкость панели в плоскости фермы:

Проверка прочности панели БВ

Здесь N – сжимающая сила, принятая по табл.4.3;

- принимается по п.1 в табл.3 для древесины сосны второго сорта с учетом коэффициентов по п.3.2 [1]:

- принимается по п.1 в табл.3 для древесины сосны второго сорта с учетом коэффициентов по п.3.2 [1]:

;

;  ;

;  ;

;  .

.

Таким образом, принятое сечение панели БВ (b х h)=185х210 мм удовлетворяет условиям прочности.

В случае невыполнения проверки рекомендуется увеличить, в первую очередь, высоту сечения верхнего пояса (см. табл.1 прил.2).

2.4.4.2 Расчёт нижнего пояса

Нижний пояс проектируем стальным из двух горячекатаных неравнополочных уголков в соответствии с сортаментом ГОСТ 8510-86*.

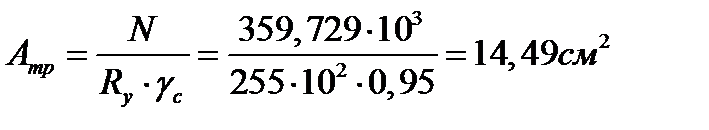

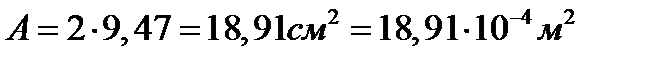

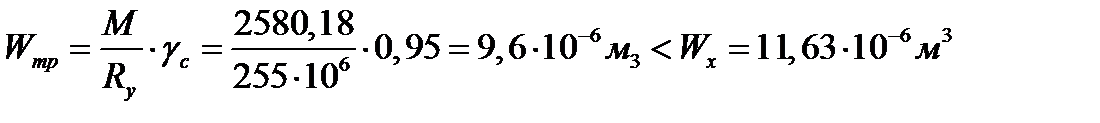

Максимальное усилие в поясе (согласно табл. 3.1): N= 359,729кН.

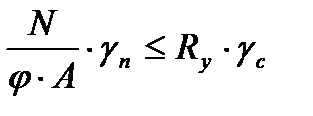

Необходимая площадь сечения стального пояса из условия прочности на растяжение (п.5.1 [3]):

где:  - коэффициент условий работы (табл.1 [3]);

- коэффициент условий работы (табл.1 [3]);

- расчетное сопротивление растяжению стали (2.4.4).

- расчетное сопротивление растяжению стали (2.4.4).

Проектируем нижний пояс из двух уголков 75х50х8 с общей площадью сечения:

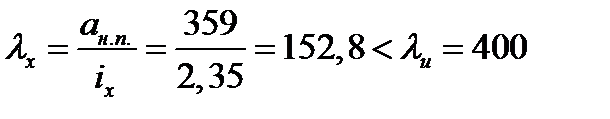

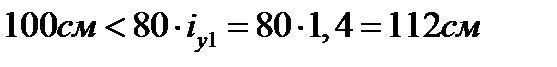

Гибкость пояса в вертикальной плоскости:

, т.е. не превышает предельную (табл.33 [3])

, т.е. не превышает предельную (табл.33 [3])

где  - свободная длина пояса в плоскости фермы, равная длине панели;

- свободная длина пояса в плоскости фермы, равная длине панели;

- радиус инерции двух уголков относительно горизонтальной оси.

- радиус инерции двух уголков относительно горизонтальной оси.

Изгибающий момент в нижнем поясе от собственного веса:

где  - погонный вес пояса.

- погонный вес пояса.

Растягивающие напряжения в поясе с учетом собственного веса:

- момент сопротивления одного уголка по нижней (растянутой от изгиба под собственным весом) грани при расположении его короткой полкой вниз.

- момент сопротивления одного уголка по нижней (растянутой от изгиба под собственным весом) грани при расположении его короткой полкой вниз.

Уголки, составляющие нижний пояс, необходимо соединить стальными пластинами, установленными с шагом, не превышающим значение  .

.

Принимаем шаг  ,

,

- радиус инерции одного уголка относительно его центральной вертикальной оси.

- радиус инерции одного уголка относительно его центральной вертикальной оси.

2.4.4.3. Расчёт раскоса

1. Определяем минимальный размер поперечного сечения раскосов.

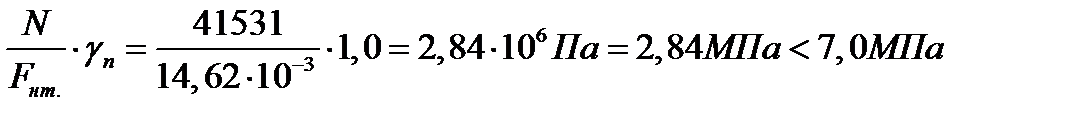

Из таблицы усилий (табл. 3.1) видно, что наибольшие усилия сжатия возникают в средних раскосах Д6 и Д6’ (см. рис.1 прил.1) и равны

Д6=Д6’=-33,078кН,

Раскосы имеют длину 4,183м. и являются самыми длинными раскосами в ферме. Поэтому проверку на прочность и устойчивость можно выполнить только для этих раскосов (Д6=Д6’).

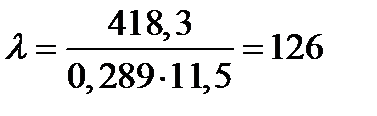

Задаемся гибкостью раскосов  и определяем минимальный размер их поперечного сечения:

и определяем минимальный размер их поперечного сечения:

Принимаем раскосы в виде бруса шириной 200 мм и высотой 125.

Учитывая ширину верхнего пояса и чистовую острожку боковых граней бруса, будем иметь сечение раскосов равным 185 ×115мм.

( .

.

2. Проверяем на прочность и устойчивость раскос Д4.

; относится к прочим сжатым элементам;

; относится к прочим сжатым элементам;

(см. п.4.22 и п.2 табл.14 [1]);

(см. п.4.22 и п.2 табл.14 [1]);

(см. п.4.3 [1]).

(см. п.4.3 [1]).

- по п.1 табл.3 [1] для древесины второго сорта.

- по п.1 табл.3 [1] для древесины второго сорта.

3. Соединение раскосов с поясами предполагаем осуществлять посредством стальных планок-накладок, прикрепляемых к раскосам болтами диаметром d=18 мм, а к поясам посредством узловых болтов. Планки принимаем из полосовой стали (по ГОСТ 380-71) сечением 8 х 80 мм.

Расчетная несущая способность одного “среза” болта в древесине Трасч (см. табл.17 [1]) равна:

а) из условия смятия древесины раскоса

;

;

с=185мм – ширина раскоса

б) из условия изгиба нагеля

.

.

Таким образом, Трасч=8,1кН.

Необходимое количество нагелей (болтов) для крепления планок определяется по набольшему (по абсолютной величине) усилию в раскосах: Д6=Д6’=33,078кН.

где  - число срезов болта, равное в нашем примере 2;

- число срезов болта, равное в нашем примере 2;

- наименьшая несущая способность одного “среза” болта.

- наименьшая несущая способность одного “среза” болта.

Таким образом, прикрепление планок-накладок к концам раскосов осуществляется двумя болтами диаметром d=18 мм и длиной

Болты устанавливаем так, чтобы расстояния между ними и до края деревянных элементов были не менее значений, приведенных в п.5.18 [1]:

;

;

;

;

,

,

А кроме того, чтобы расстояния между ними и до края стальных накладок были не менее значений, приведенных в табл. 40 [3]:

- минимальное между центрами болтов в любом направлении

;

;

- минимальное от центра болта до края элемента вдоль усилия

;

;

- минимальное то центра болта до края элемента поперек усилия

.

.

Из конструктивных соображений дополнительно каждая планка крепится двумя саморезами dсм=4 мм, длиной 120 мм.

4. Проверяем раскос Д6 на прочность при растяжении.

- по п.2 табл.3 с учетом п.6 [1].

- по п.2 табл.3 с учетом п.6 [1].

Остальные раскосы принимаются того же сечения 115х185 мм.

В случае невыполнения проверки рекомендуется либо увеличить высоту сечения раскоса, либо увеличить расстояние между болтами вдоль раскоса до 200 мм, что позволит не совмещать их в одном сечении при расчете.

5. Проверка устойчивости планок-накладок на свободной длине, равной расстоянию от центра узла до стяжного болта у торца раскоса.

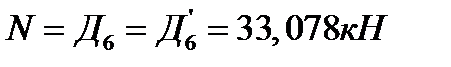

Cогласно п.7.1.2 [3] производится по формуле:

где  - максимальное усилие сжатия;

- максимальное усилие сжатия;

- коэффициент условия работы стали, согласно табл.1 [3].

- коэффициент условия работы стали, согласно табл.1 [3].

Свободная длина планки-накладки определяется по сконструированным узлам, для раскоса с наименьшим углом примыкания к верхнему поясу. Для нашего примера (см. рис.2.16)  .

.

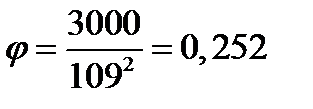

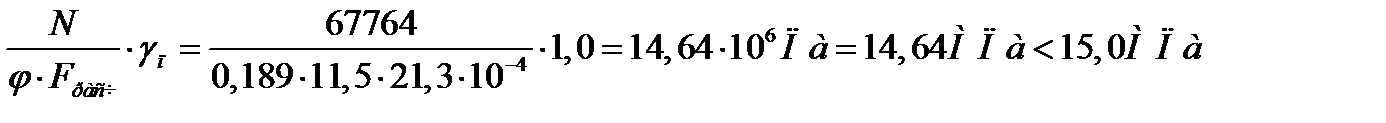

Численное значение φ при  согласно табл.Д1 [3] равно

согласно табл.Д1 [3] равно  .

.

Тогда

Таким образом, принятые размеры планок-накладок обеспечивают прочность и устойчивость.

2.4.4.4. Расчёт стойки

Стойки принимаем того же сечения, что и раскосы 115х185 мм. Проверяется самая длинная стойка V6 =3,613м.

;

;

(см. п.4.22 и п.2 табл.14 [1]);

(см. п.4.22 и п.2 табл.14 [1]);

(см. п.4.3 [1]).

(см. п.4.3 [1]).

- по п.1 табл.3 [1] для древесины сосны второго сорта.

- по п.1 табл.3 [1] для древесины сосны второго сорта.

Условие устойчивости выполняется.

Стойки решётки имеют по концам парные металлические наконечники, прикреплённые болтами к деревянному элементу и выполненные из уголка (прокатного или, лучше, холодногнутого).

Применение здесь уголка необходимо потому, что в отличии от накладок в раскосах, которые зажаты между деревянными узловыми накладками (что обеспечивает им дополнительную устойчивость из плоскости), в стойке узловая пластинка-наконечник свободна в отношении продольного изгиба из плоскости и потому должна быть выполнена из жёсткого профиля.

Наконечник принимаем в виде пары горячекатаных равнополочных уголков 90x6 в соответствии с сортаментом ГОСТ 8509-86, прикрепляемых к стойке болтами диаметром d=22 мм.

Расчетная несущая способность одного “среза” болта Трасч (см. табл.17 [1]) равна:

а) из условия смятия древесины стойки

;

;

б) из условия изгиба нагеля

.

.

Таким образом, Трасч=12,1кН.

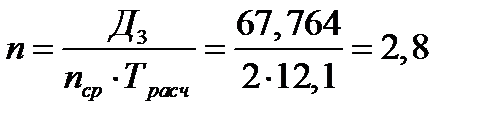

Необходимое количество нагелей (болтов) для крепления планок определяется по набольшему (по абсолютной величине) усилию в стойке: Д3=Д3’=67,764кН.

где  - число срезов болта, равное в нашем примере 2;

- число срезов болта, равное в нашем примере 2;

- наименьшая несущая способность одного “среза” болта.

- наименьшая несущая способность одного “среза” болта.

Таким образом, прикрепление планок-накладок к концам стойки осуществляется тремя болтами диаметром d=22 мм и длиной

Болты устанавливаем, так, чтобы расстояния между ними и до края деревянных элементов были не менее значений, приведенных в п.5.18 [1].

2.4.4.5. Расчёт опорного узла А

Конструкция опорного узла показана на рис.2.14.

Верхний пояс фермы в опорном узле упирается в плиту (поз.4) с ребрами жесткости, приваренную к вертикальным фасонкам (поз.3).

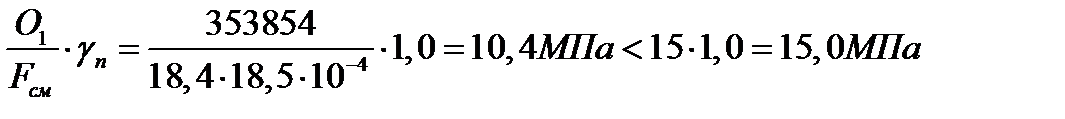

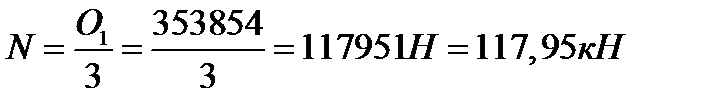

1. Смятие торца верхнего пояса проверяем на действие сжимающего усилия О1=-353,854кН.

Площадь смятия при этом определяется высотой упорной плиты (поз.4) и шириной пояса, а напряжения смятия равны:

Рис. 2.14 Конструкция опорного узла фермы

2. Проверка конструкции упорной плиты на прочность

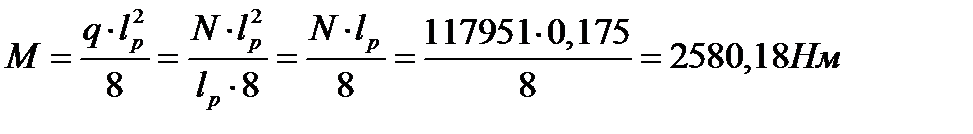

Упорная плита принимается размером (b×h) 185х184мм из листа толщиной 10 мм, усиливается ребрами жесткости толщиной 10 мм и высотой 40 мм и рассчитывается приближенно как балка таврового сечения (см. рис.2.15) пролетом  , равным расстоянию между осями боковых вертикальных фасонок. На расчетную часть плиты (заштрихована на рис.2.14) падает 1/3 усилия примыкающей панели верхнего пояса, т.е.

, равным расстоянию между осями боковых вертикальных фасонок. На расчетную часть плиты (заштрихована на рис.2.14) падает 1/3 усилия примыкающей панели верхнего пояса, т.е.

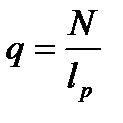

Усилие N равномерно распределено по всему пролету расчетной балки и может быть представлено в виде  , отсюда

, отсюда  .

.

Тогда расчетный изгибающий момент в ней

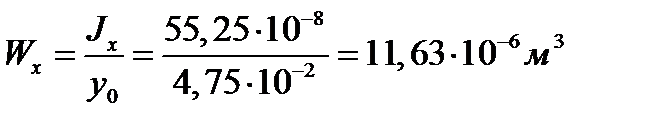

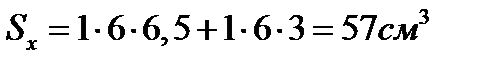

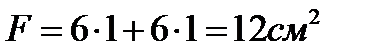

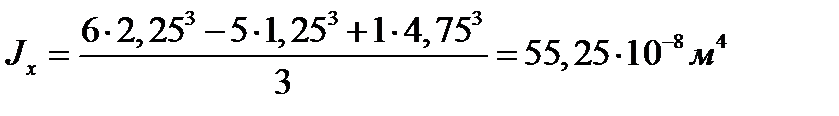

Расчетный момент сопротивления заштрихованной части сечения равен:

здесь:

;

;

;

;

.

.

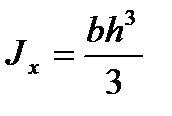

При определении Jx использована известная формула момента инерции прямоугольника относительно своего основания:  .

.

Требуемый для восприятия изгибающего момента момент сопротивления находим из выражения:

Принятая конструкция упорной плиты и размеры ее деталей соответствуют требованиям прочности.

Рис. 2.14а. Упорная плита фермы

3. Определение требуемой толщины опорной плиты

Максимальное опорное давление фермы (см. табл.3.1) равно:

А=207,919кН.

Напряжение смятия (