Введение

Целью прохождения производственной практики является приобретение и закрепление навыков анализа существующих технологических процессов и разработки новых технологических процессов ремонта деталей подвижного состава в условиях предприятия.

Основными задачами, поставленными для выполнения в ходе прохождения практики, стали:

Ознакомление с технологическим процессом ремонта корпуса буксы, изучение сопутствующей конструкторской и технологической документации;

Изучение конструкции универсального и специального технологического оборудования, и технологической оснастки;

Анализ требований техники безопасности;

Сбор данных и получение практических навыков для оформления отчета по производственной практике в соответствии с выданным заданием.

Локомотивные депо и их оборудование

Локомотивные депо подразделяются по видам выполняемой работы на ремонтные, ремонтно-экслуатационные, эксплуатационные, а в зависимости от объема работ - на 4 класса.

В ремонтных депо выполняется только ТР-2 и ТР-3 локомотивов одной или родственных серий, приписанных к другим депо в объеме 300-600 секций в год с применением поточно-агрегатного метода. Ремонтно-эксплуатационные депо выполняют работу и все виды ремонта приписанных к депо локомотивов. Участки ТР-2 и ТР-3 строятся на программу ремонта не менее 300 секций в год с организацией поточно-агрегатного метода.

Эксплуатационное локомотивное депо предназначено для эксплуатационной работы, при этом они выполняют только ТР-1 и ТО-3 приписанных к депо локомотивов. На основании технико-экономических расчетов Главного управления локомотивного хозяйства РЖД определяется количество ремонтных баз.

В соответствии с характером работы отделений дорог, локомотивные депо должны обеспечивать выдачу исправных локомотивов для обслуживания всех видов движения и категорий, а также всех видов маневровой и хозработ.

В основе организации эксплуатационной работы депо лежат месячные, декадные и суточные планы задания по выдаче локомотивов, получаемых от отделения дороги. Исходя из этих планов дежурный по депо составляет пономерной план-график работы локомотивов и локомотивных бригад. В графике предусматривается выдача локомотива для каждого поезда.

Система обслуживания - совокупность мероприятий по поддержанию локомотивов и МВПС в технически исправном состоянии.

Выполняются следующие виды ремонтов и осмотров: ТО-1, ТО-2, ТО-3 - для предупреждения появления неисправностей и поддержания локомотивов в исправном и надлежащем санитарно-гигиеническом состоянии. Выполняются локомотивными бригадами, ПТО и в основных депо соответственно:

ТО-4 - обточка колесных пар без выкатки. Выполняется в основном депо.

ТР-1, ТР-2, ТР-3 - для восстановления отдельных эксплуатационных характеристик подвижного состава путем ремонта и частичной замены деталей и агрегатов. Выполняется в основном депо.

КР-1, КР-2 - для восстановления всех эксплуатационных характеристик локомотива, путем частичной или полной замены узлов и агрегатов. Выполняется на заводах Главного управления по ремонту подвижного состава и производства запасных частей.

По специальному заказу КР-1 может выполняться в хорошо обустроенных и оснащенных депо. Периодичность прохождения всех видов устанавливается в зависимости от времени эксплуатации или пробега локомотива.

2 Конструкция корпуса буксы

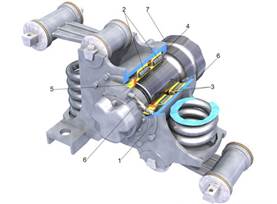

Конструктивно букса выполнена в виде корпуса 6, отлитого из стали 25Л, с четырьмя приливами для крепления тяг с сайлентблоками и двух тарельчатых приливов для установки на них первичного рессорного подвешивания (пример представлен на рисунках 1 и 2). На одном тарельчатом приливе приварен кронштейн для установки гидродемпфера.

В нижней части корпуса буксы предусмотрена площадка для опирания стоек или домкратов при вывешивании колесных пар. На электровозах, где корпуса букс не имеют такой площадки, вывешивание производить через пластины, опирающиеся на ребра жесткости корпуса, или деревянные бруски, исключающие деформацию и повреждения корпуса, при этом масленка должна быть вывернута.

Рисунок 1 – Буксовый узел 2ЭС5К

Внутри корпуса размещаются два роликовых подшипника 3, 7 типа 30 52 536ЛМ и 3042536ЛМ с размерами 180x320x86 мм.

Внутренние кольца роликовых подшипников устанавливаются на шейку оси в горячем состоянии при температуре от 100° до 120°С. с натягом от 0,04 до 0,06 мм.

Кольцо лабиринтное 1 нагревают до температуры от 120 до 130°С. Нагрев внутренних колец и кольца лабиринтного 1 производится способом, исключающим их намагничивание.

Наружные, кольца подшипников с роликами и сепараторами вставляются в корпус буксы с гарантированным зазором.

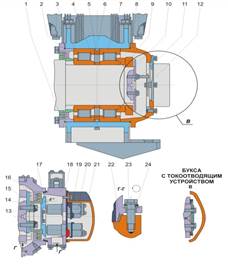

Рисунок 2 – Буксовый узел с токоотводящим устройством

Внутренние и наружные кольца подшипников разделены дистанционными кольцами 4 и 5. Внутренние кольца подшипников через упорное кольцо стягиваются гайкой 9, которая стопорится планкой 10, закрепленной двумя болтами М16 в специальном пазу в оси.

Осевой разбег двух спаренных подшипников составляет 0,5...1,0 мм и достигается путем подбора толщины дистанционный колец 4, 5.

Радиальный зазор роликоподшипников при подборе их в свободном состоянии должен быть 0,145...0,210 мм. Разность радиальных зазоров двух роликоподшипников на одной буксе не более 0,03 мм.

С внутреннего торца букса закрыта лабиринтным кольцом 1, установленным на предподступичную часть оси и крышкой 2. Выточки в кольце и крышке образуют лабиринт, предохраняющий от попадания в полость буксы пыли, инородных тел и от вытекания смазки из буксы. С передней и задней стороны букса закрывается крышками 8, 20 уплотняемыми резиновыми кольцами круглого сечения.

Передача тяговых и тормозных сил от корпуса буксы на раму тележки производится через тяги 14, которые одним шарниром прикреплены к приливам корпуса буксы, а другим - к кронштейнам рамы тележки болтами М20. Шарниры тяг выполнены в виде резино-металлических валиков 13 и 16 и резино-металлических шайб 15.

Буксы колесных пар имеют передние крышки с фланцами для установки на каждой колесной паре по одному датчику угла поворота. Передача вращения от оси к датчику угла поворота осуществляется через специальный болт, ввинченный в торец оси и входящий в поводковую вилку на приборах. На второй, третьей, четвертой, пятой колесных парах на торце оси в буксах устанавливаются токоотводящие устройства.

Ремонт корпуса букс

Техническое обслуживание буксовых узлов проводится при ТО-1 локомотивными бригадами, а при ТО-2, ТО-3, ТО-4, ТО-5 (а, б, в, г) и текущих ремонтах ТР-1, ТР-2 – персоналом ремонтных локомотивных депо. Периодичность проведения технического обслуживания и ремонта буксовых узлов локомотивов новых серий, не указанных в Распоряжениях ОАО «РЖД» №3р от 17.01.2005г. и №2812р от 30.12.2010г. соответственно, установлена Руководствами по эксплуатации ТПС конкретной серии. Порядок разборки буксы представлен в таблице 1.

Таблица 1 – Порядок разборки буксы

| Наименование технологической операции | Порядок выполнения технологической операции |

| Разборка буксовых узлов колесных пар 2ЭС5К | - открутить болты и снять крышку - выбрать пластичную смазку из передней части буксы и крышки - отправить крышку на позицию мойки - удалить стопорную проволоку - открутить болты и снять стопорную планку - открутить торцевую гайку и снять упорное кольцо - зачалить и снять корпус буксы (корпус буксы снимать вместе с блоками подшипников и большим дистанционным кольцом) - выпрессовывать из корпуса буксы блоки подшипников и большое дистанционное кольцо - нагреть внутренние кольца подшипников и снять их. - нагреть лабиринтное кольцо и снять его |

Основные неисправности корпуса буксы представлены в таблице 2.

Таблица 2 – Основные неисправности узла

| Наименование деталей | Неисправность, износ | Причина неисправности |

| Корпус буксы | Задиры или риски на посадочной поверхности | Механические повреждения при сборки и разборки |

| Местная выработка посадочной поверхности | Проворот наружного подшипника | |

| Коррозия на посадочной поверхности под подшипники | Обводнение смазки, попадание влаги | |

| Сквозные трещины | Механические воздействия, старение металла |

Монтаж буксы производят в такой последовательности. На предподступичную часть оси насаживают в нагретом состоянии (нагрев в масле до температуры не более 150°С) с натягом 0,07—0,145 мм заднее упорное кольцо, заполняют лабиринтные канавки смазкой и надевают заднюю крышку, монтируют внутреннее кольцо заднего подшипника, малое дистанционное кольцо и внутреннее кольцо переднего подшипника.

В корпус буксы устанавливают наружные кольца с роликами и большое дистанционное кольцо и надвигают на внутренние кольца. Затем на ось ставят фасонное упорное кольцо, которое закрепляют гайкой; положение гайки фиксируют планкой, устанавливаемой в пазу оси и закрепляемой двумя болтами.

Переднюю и заднюю крышки крепят к корпусу болтами. Осевой люфт двух подшипников (разбег буксы) должен быть 0,5—1,0 мм; его регулируют толщиной дистанционных колец. Радиальный зазор подшипников в свободном состоянии 0,110—0,175 мм. Между крышками и корпусом буксы имеется уплотнение из специального резинового кольца или двух-трех витков шпагата, а выточки в задней крышке и кольце образуют лабиринт, предохраняющий от вытекания смазки из буксы. Крышки литые; они не только защищают внутреннюю полость буксы от попадания инородных тел, но обеспечивают фиксацию наружных колец подшипников и передачу горизонтальных сил от подшипников на корпус буксы.

Способы устранения дефектов представлены в таблице 3.

Таблица 3 – Способы устранения дефектов

| Наименование деталей | Неисправность, износ | Способ устранения |

| Корпус буксы | Задиры или риски на посадочной поверхности | Допускается глубина рисок и задиров не более 1мм. Края задиров и острые риски зачистить |

| Местная выработка посадочной поверхности | Допускается в пределах норм на некруглость. При большей выработке корпус букс заменить или восстановить путем электролитического осталивания или цинкования слоем после обработки до 0,2 мм или электронаплавкой с последующей обработкой. | |

| Коррозия на посадочной поверхности под подшипники | Посадочные поверхности зачистить шлифовальной шкуркой с зернистостью 5 или 6 | |

| Сквозные трещины | Сквозные трещины не допускаются. Детали браковать |

В процессе монтажа внутреннее пространство буксы заполняют консистентной смазкой ЖРО ТУ32ЦТ520-73. Избыток смазки вызывает чрезмерный нагрев подшипников. Для предохранения буксовых подшипников от прохождения тока тяговых двигателей применяют буксы с токоотводящим устройством. К передней крышке корпуса буксы болтами крепят корпус токоотводящего устройства, закрытый крышкой, закрепленной болтами. Токоотводящее устройство состоит из двух щеткодержателей со щетками и контактного диска.

Щеткодержатель выполнен в виде стакана; внутри находится пружина. Чтобы смазка из буксы не попадала в токоотводящее устройство, между ним и корпусом буксы установлено лабиринтное кольцо, кольцевые выступы которого входят в пазы крышки буксы. Для того чтобы обеспечить изоляцию токоподводящих частей от заземленных, между крышкой буксы и корпусом токоотводящего устройства ставится фасонная изолирующая прокладка; зазор а должен быть не менее 3 мм. Болты, которыми крепят корпус к крышке, не соприкасаются с корпусом: между ними установлены изолирующие втулки. Стопорные шайбы не должны касаться корпуса токоотводящего устройства. Для надежной работы устройства необходимо, чтобы торцовое биение контактного диска не превышало 0,5 мм при полностью выбранном осевом люфте буксовых подшипников.

4 Мероприятия по технике безопасности и охрана труда

Ответственным за выполнение правил техники безопасности в цехе является старший мастер. Сменные мастера и бригадиры несут ответственность за выполнение правил по технике безопасности и промсанитарии по кругу своих обязанностей. Обучение и проверка знаний по охране труда работников депо, а так же обеспечивает своевременное проведение с работниками цеха периодических занятий по охране труда и техники безопасности.

Каждый работник обязан:

- строго соблюдать требования по охране труда, технике безопасности, производственной санитарии, противопожарной охране, предусмотренные соответствующими правилами и инструкциями;

- пользоваться спецодеждой и предохранительными устройствами и приспособлениями;

- содержать в частоте и порядке свое рабочее место, соблюдать чистоту и порядок на участке;

- передавать оборудование, инструмент и приспособления сменщику в исправном состоянии.

В случае повреждения механизмов, приспособлений, оборудования или получения травмы, нарушения техники безопасности, работник должен немедленно сообщить руководителю участка.

Выполнение положений по технике безопасности, производственной санитарии обеспечивает безопасность производства работ и предупреждает возникновение производственного травматизма и профессиональных заболеваний.

Виновные в нарушении правил техники безопасности привлекаются к ответственности согласно действующему законодательству и стандартов предприятия.

Мастер (сменный, старший) является полноправным руководителем и непосредственным организатором производства и труда на новом участке. Имеет право и обязан не допускать работу на неисправном оборудовании с применением неисправных инструментов, приспособлений, оснастки и др. На лиц, нарушивших трудовую и производственную дисциплину, мастер вправе налагать дисциплинарные взыскания в соответствии с правилами

внутреннего трудового распорядка, а рабочих, систематически нарушающих дисциплину освобождать от работы.

В обязанности мастера входит:

- своевременно обучать и инструктировать рабочих знанию технологических прочесов, безопасных методов труда, следить за соблюдением ими правил и инструкций;

- следить за исправным состоянием и правильной эксплуатацией оборудования, инструмента, оснастки, а так же производственного инвентаря;

- обеспечить правильную и безопасную организацию рабочих мест, чистоту и порядок на участке;

- следить за наличием и исправным состоянием ограждений и предохранительных устройств, средств сигнализации;

- следить за надлежащей работой вентиляционных устройств и нормальным освещением рабочих мест;

- следить за наличием и сохранностью инструкций, планов и предохранительных знаков на рабочих местах.

Все виды инструкций и стажировка по технике безопасности должны быть записаны в Журнале регистрации инструктажей по технике безопасности формы ТНУ-19.

О случаях травматизма руководитель участка обязан немедленно сообщить начальнику депо.

Охрана труда.

Колёсный цех должен иметь устройства для отопления и вентиляции, обеспечивающие метрологические условия в соответствии с требованиями «Санитарных норм проектирования предприятий».

Оборудование, где происходит образование пыли и газов, должно быть оборудовано вентиляцией.

Осветительная арматура и лампы должны очищаться от загрязнений не реже двух раз в месяц, а стёкла световых проёмов два раза в год.

Освещение на рабочих местах должно быть как общее, так и местное. Применение одного местного освещения не допускается.

Уровень шума не должен быть выше:

- низкочастотный – 100дб

- среднечастотный – 85-90дб

- высокочастотный – 75-85дб

Нормы освещённости:

- общее-местное – 500лк

- участки осмотра и приёмки колёсных пар – 750лк

Курение в цехах запрещено.

Среднесуточная температура в ВКМ должна быть +18°С - +20°С

Не допускается загромождение и захламление проходов у рабочих мест.

Полы на рабочих местах и проходах должны быть ровными, гладкими и не скользящими, содержаться в чистоте.

Производственные отходы, стружки должны своевременно убираться.

Требования к инструменту.

Слесарные молотки должны иметь слегка выпуклую поверхность бойка и быть надёжно укреплены на ручке путём расклинивания. Рукоятки изготавливают из дерева твёрдых пород.

Длина ручек слесарных молотков должна быть в пределах 300-400мм.

Не допускается на ударной части наклёпа.

Ударные инструменты – зубила, крейцмейсели, бородки не должны иметь трещин, заусениц, наклёпа на ударной части. Наименьшая длина зубила – 150мм. При работе обязательно пользоваться защитными очками, во время работы зубило располагать от себя, т.е. направление полёта металла при ударе должно осуществляться в противоположную сторону от себя.

Гаечные ключи должны соответствовать размерам гаек и головок болтов, губки ключей строго параллельны. Удлинение ключей трубами запрещается.

Перед подключением пневматического инструмента необходимо продуть шланг. Работать на шлифовальной машине без защитных очков и ограждений запрещается. Перед работой проверить её исправность. Запрещается использовать шлифовальную машину без прокладок между шлифовальным кругом и планшайбой.

Весь ручной инструмент должен быть исправным и очищенным от масла. Прежде чем начать работу необходимо проверить надёжность их насадки и ручки.

К работе с электрическим и пневматическим инструментом допускаются только специально обученные работники.

Требования к оборудованию.

Расположение оборудования должно соответствовать нормам технологического проектирования.

Границы проходов, места укладки грузозахватов и тары должны быть отмечены белой краской.

Вновь устанавливаемое и вышедшее после ремонта оборудование должно быть тщательно выверено и надёжно закреплено. Оборудование должно быть принято с разрешения главного механика и инженера по технике безопасности.

Электробезопасность.

Для предупреждения возможности поражения электрическим током корпуса электродвигателей, индукционных нагревателей, дефектоскопов, моечных машин, металлические кожуха должны надёжно заземляться. Нельзя включать индукционный нагреватель, если его магнитопровод не замкнут с нагреваемым кольцом. Печи для нагрева лабиринтных и внутренних колец должны быть заземлены в двух местах, а так же иметь устройства, автоматически отключающие печь от сети при открывании дверцы.

Пусковые кнопки электрических устройств должны быть защищены и утоплены в корпус на 3-5мм. Кнопки остановки должны быть красного цвета, иметь надпись «стоп» и выступать над панелью на 3мм.

Погрузочно-разгрузочные работы.

К управлению подъёмно-транспортным оборудованием допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, обученные безопасным методам работы и получившие удостоверение на право управления данным оборудованием.

Подъёмно-транспортным оборудованием разрешается поднимать груз, масса которого вместе с грузозахватными приспособлениями не превышает допустимую грузоподъёмность данного оборудования.

Запрещается поднимать груз неизвестной массы, а так же защемлённый, примёрзший или зацепившийся.

Подъёмно-транспортное оборудование при производстве работ должно быть в состоянии, исключающим их самопроизвольное перемещение.

На площадках для укладки грузов должны быть обозначены границы штабелей, проходов и проездов между ними. Не допускается размещать грузы в проходах и проездах.

При перемещении груза нахождение людей на грузе и зоне его возможного падения не допускается. Не допускается перемещение груза над помещениями и транспортными средствами, где находятся люди.

После окончания и в перерывах между работами груз и грузозахватные приспособления не должны оставаться в поднятом положении.

Категорически запрещается:

- подтаскивание колёсной пары

- поправлять колёсную пару на весу и находится под ней

- по окончании или при перерыве в работе оставлять груз в подвешенном состоянии,

- допускать раскачивание колёсной пары при её передвижении

- работать на неисправной кран балке, неисправными захватами, приспособлениями.

Перекатка колёсных пар производится подталкиванием от себя. При осмотре и измерении ободьев колёс нельзя находится напротив колеса.

Заключение

В процессе прохождения производственной практики были проанализированы фактические условия организации ремонтных работ, изучены организационно-управленческие структуры предприятия, получены практические навыки с учетом использования передовых методов технологий.

Наряду с анализом технологического процесса было проведено ознакомление с составом производственных участков вагонного депо, получены данные об объеме ремонта, выполняемого на предприятии такого типа, а также прослушан инструктаж по технике безопасности и изучены данные по охране труда.