1. Получить у преподавателя угловые значения установки пробного корректирующего груза и его муссу.

2. Проверить установку защитного кожуха и подведя ремень разгонного устройства к шкиву включить электродвигатель, сообщить балансирующему ротору вращательное движение.

3. После разгона ротора отвести ремень разгонного устройства, выключить электродвигатель и предоставить ротору возможность свободного выбега.

4. Зафиксировать с помощью индикатора максимальное значение амплитуды колебания маятниковой рамы z1, имеющее место в момент разгона.

5. Повторить разгон и замер амплитуда еще два раза. Полученные значения занести в табл.1 и подсчитать среднее арифметическое значение z1.

Таблица 1

| z1 | a1 | zC1 | a2 | zC2 | |

| Среднее значение |

6. Заготовить из пластилина пробный корректирующий груз, придав ему правильную геометрическую форму (куб, цилиндр и т.п.), прикрепить его на одном из заданных угловых положений. Величина расстояния груза от оси ротора rк выбирается исходя из удобства его установки (по возможности больше), замеряется и записывается в табл.1.

7. Трижды провести действия, описанные в п.п.4 и 5. Полученные значения амплитуды zC1 и подсчитанное среднее значение занести в табл.1.

8. Переставить пробный корректирующий груз во второе угловое положение, диаметрально противоположное первому, сохранив при этом величину rк, и аналогично предыдущему провести замер амплитуды zC2. Полученные результаты занести в табл.1.

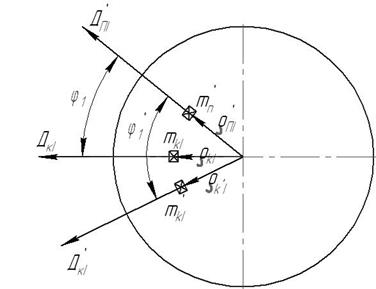

9. По полученным средним значениям амплитуд z1, zC1 и zC2 построить параллелограмм (рис.10). Замерить отрезок zПI, соответствующий амплитуде колебания рамы, вызываемой дисбалансом пробного корректирующего груза.

10. Определить коэффициент пропорциональности К

.

.

11. Определить величину дисбаланса ротора DI

12. Определить величину корректирующей массы mKI, которую нужно установить для уравновешивания дисбаланса DI; при выбранном значении расстояния центра массы до оси вращения rKI или величину rKI при выбранном значении mKI.

Так как

или, соответственно,

.

.

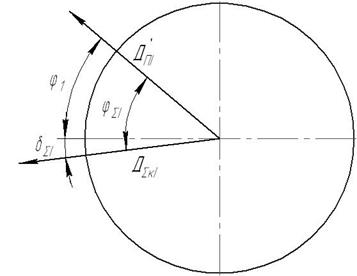

13. Определить из параллелограмма угловое положение корректирующей массы относительно одного из угловых положений пробной корректирующей массы (рис.12).

.

.

14. Взять кусок пластилина массой mKI и, придав ему правильную геометрическую форму, закрепить его на определенном радиальном направлении и ранее выбранном или определенном значении rKI.

15. Провести контрольную раскрутку ротора и замерить остаточную амплитуду zостI.

16. Определить величину остаточного дисбаланса

.

.

Величина остаточного дисбаланса должна быть меньше или равна допускаемой

,

,

где  - допускаемое значение дисбаланса.

- допускаемое значение дисбаланса.

Величину допускаемого дисбаланса принять  = 0,25×К×zI.

= 0,25×К×zI.

17. Если величина остаточного дисбаланса оказалась больше допускаемого значения, то процесс балансировки ротора с установленным на нем корректирующим грузом следует повторить.

В результате повторной балансировки, аналогично рассмотренному выше, найдем величину дисбаланса дополнительного корректирующего груза и его угловое положение (рис.14).

Рис.14

Далее возможны два варианта.

18,а. Аналогично рассмотренному выше, определяем дополнительную корректирующую массу и расстояние от центра до оси, устанавливаем дополнительный корректирующий груз и проводит контрольный пуск для определения остаточного дисбаланса.

18,б. Суммируем векторы дисбалансов основной и дополнительной корректирующих масс и находим вектор суммарного дисбаланса (рис.15)

.

.

Рис. 15

По найденному значению  определить соответствующую ему массу корректирующего груза и расстояние ее центра до оси ротора

определить соответствующую ему массу корректирующего груза и расстояние ее центра до оси ротора  . Угловое положение массы

. Угловое положение массы  определяется углом

определяется углом  (рис.16).

(рис.16).

Рис. 16

Установить корректирующий груз на ротор, провести контрольную раскрутку и определить величину остаточного дисбаланса.

При проведении балансировки на установке ТММ-1А в порядке выполнения имеются различия по пунктам:

2. Установить диск, расположенный в плоскости уравновешивания, в заданное начальное положение и закрепить его на валу ротора. Подвести шкив вала приводного электродвигателя до касания с поверхностью ротора, включив тумблер пуска электродвигателя, сообщить ротору вращательное движение.

3. Выключить тумблер пуска, отвести шкив электродвигателя от ротора, предоставив ротору возможность свободного выбега.

6. Закрепить пробный корректирующий груз в одном из пазов диска на произвольно выбранном расстоянии его центра масс до оси ротора rПI (рекомендуется выбирать rПI »50…60 мм). Записать значение угла a, соответствующее положению паза на роторе и занести его в табл.1.

8. Переставить пробный корректирующий груз во второй паз и закрепить его на том же радиусе rПI. Записать значение угла a2, соответствующее положению второго паза, в табл.1. Аналогично предыдущему провести замер амплитуды zC2. Полученные результаты занести в табл.1.

12. Определить величину расстояния корректирующего груза до оси ротора из условия

,

,

где  - масса корректирующего груза.

- масса корректирующего груза.

14. Повернуть диск относительно начального положения на угол j1 (рис.12) и закрепить корректирующий грузик на подсчитанном расстоянии rKI в пазу, соответствующему положению пробного корректирующего груза, когда суммарная амплитуда колебания была zC2.

Виды неуравновешенности ротора.

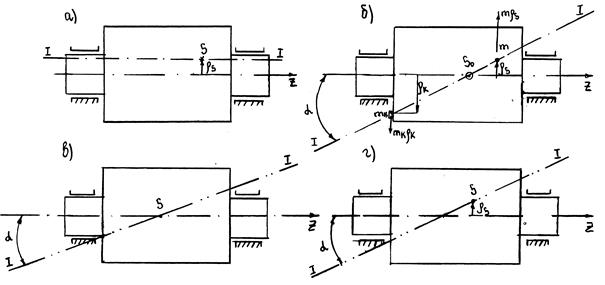

Различают три вида неуравновешенности ротора: статическую, моментную и динамическую. Статической называется неуравновешенность ротора, когда его центр масс не лежит на оси вращения, а главная центральная ось инерции I-I параллельна оси вращения Z (рис.17, а).

Рис.17

Устранение статической неуравновешенности осуществляется добавлением к ротору добавочной массы, называемой корректирующей, дисбаланс которой равен по величине и противоположен по направлению дисбалансу ротора (рис.17, б).

,

,

где  - дисбаланс корректирующей массы

- дисбаланс корректирующей массы

m - масса ротора

- расстояние центра масс ротора до оси вращения, т.е. расстояние между главной центральной осью инерции и осью вращения ротора.

- расстояние центра масс ротора до оси вращения, т.е. расстояние между главной центральной осью инерции и осью вращения ротора.

Однако, как видно из рис.17, б, при устранении статической неуравновешенности главная центральная ось инерции ротора может изменить свое положение и составить с осью вращения некоторый угол  , что в свою очередь приводит к возникновению моментной неуравновешенности.

, что в свою очередь приводит к возникновению моментной неуравновешенности.

При моментной неуравновешенности центр масс ротора лежит на оси вращения, а главная центральная ось инерции пересекает ось вращения ротора (рис.17, в). Моментная неуравновешенность выражается главным моментом дисбалансов.

где JYZиJXZ - центробежные моменты инерции ротора, ось вращения которого совпадает с осью Z, а начало системы координат находится в центре масс.

Для устранения моментной неуравновешенности нужно добавить к ротору не менее двух корректирующих масс, дисбалансы которых составят пару с моментом равным по величине и противоположенным по направлению главному моменту дисбалансов ротора

.

.

Неуравновешенность, при которой центр масс ротора не лежит на оси вращения и главная центральная ось инерции ротора не параллельна его оси вращения (рис.17, г) называется динамической.

Динамическую неуравновешенность можно устранить двумя корректирующими массами, расположенными в плоскостях перпендикулярных оси вращения ротора.

Приемы устранения неуравновешенности зависят от вида ротора. Различают жесткие и гибкие роторы. К жестким относят роторы, у которых деформация упругой линии вала ротора отсутствует или незначительна на всем диапазоне скоростей вращения до значения эксплутационной скорости. Жесткий ротор можно рассматривать как твердое тело и расчеты по его уравновешиванию проводить методами кинетостатики. Большинство роторов в машиностроении и приборостроении являются жесткими. Рассмотрим приемы, используемые для их уравновешивания. Для того чтобы обеспечить работу опор на режиме когда QA>CA и QB>CB необходимо при конструировании ротора обеспечить условие, чтобы главная центральная ось инерции ротора совпадала с его осью вращения. Так как в результате погрешностей изготовления и сборки, а также из-за неоднородности материала, ось вращения изготовленного ротора, как правило, не будет совпадать с его главной центральной осью инерции, то необходимо проводить его проверку на уравновешенность и дополнительное уравновешивание называемое балансировкой.

Уравновешивание жестких роторов при конструировании

Рис.18

На рис.18, а представлен ротор имеющий в плоскостях l1, l2 и l3 массы, центры тяжести которых не лежат на оси вращения, что приводит к тому, что главная ось инерции ротора не совпадает с осью вращения. Для их совмещения необходимо включение в конструкцию ротора противовесов. Так как любое количество неуравновешенных сил можно заменить силами, приложенных в двух плоскостях, то наименьшее число противовесов равно двум. Плоскости размещения противовесов I и II выбираются исходя из удобства их установки на роторе. Для определения масс противовесов и положения их центров тяжести, заменим каждую из сил С1, С2 и С3, создаваемых неуравновешенными массами m1, m2 и m3, двумя параллельными, приложенными в выбранных плоскостях размещения противовесов I и II.

Например:  и рассмотрим равновесие сил, с учетом силы, создаваемой массой противовеса, в каждой из плоскостей.

и рассмотрим равновесие сил, с учетом силы, создаваемой массой противовеса, в каждой из плоскостей.

Так для плоскости I

(1)

(1)

После подстановки значений сил имеем

или

(2)

(2)

Произведение массы на расстояние ее от оси вращения получило название дисбаланса

тогда уравнение (2) запишется

(3)

(3)

Полученное уравнение носит название уравнения дисбалансов.

Для графического решения этого уравнения выбираем масштаб дисбалансов

тогда

тогда

(4)

(4)

Решение уравнения (4) приведено на рис.18, б.

По полученному отрезку

определяем дисбаланс противовеса

определяем дисбаланс противовеса

Задаваясь,  определяем

определяем  .

.

Угловое положение центра тяжести противовеса определяется углом, между отрезком  и одним из отрезков

и одним из отрезков  ,

,  или

или

Например, углом  между

между  и

и  (рис.19).

(рис.19).

Рис.19

Аналогично определяется дисбаланс противовеса в плоскости  и угловое положение его центра тяжести.

и угловое положение его центра тяжести.

Балансировка роторов.

Ротор, полностью уравновешенный при проектировании, после его изготовления может иметь неуравновешенность, возникающую за счет отклонения действительных размеров элементов роторов от номинальных, отклонений их взаимного расположения, неоднородности материала. Выявление этой неуравновешенности и ее устранение производится на специальном оборудовании и называется балансировкой. Различают два вида балансировки: статическую и динамическую, которые могут выполняться как в автоматическом, так и в неавтоматическом режимах.

Рассмотрим балансировку роторов в неавтоматическом режиме.

Статическая балансировка.

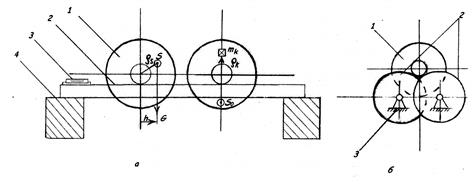

Статическая балансировка, позволяющая устранить статическую неуравновешенность, может проводиться без принудительного вращения роторов на приспособлениях, позволяющих ротору свободно перемещаться для того, чтобы его центр масс занял свое наинизшее положение. В качестве таких приспособлений могут использоваться устройства для балансировки роторов на горизонтальных линейках (рис.20, а) или на роликах (рис.20, б).

Рис.20

При балансировке на горизонтальных линейках 2 (рис.20, а), установленный на них ротор 1, под действием момента силы тяжести  перекатывается по линейкам до тех пор, пока его центр масс S займет наинизшее положение S0. Тогда в вертикальной плоскости, проходящей через ось вращения, диаметрально противоположно центру масс S0 прикрепляют корректирующий груз. В качестве корректирующего груза берут кусок мастики, прочно прилипающей к ротору. Затем поворачивают ротор на некоторый угол и вновь предоставляют ротору возможность перекатываться по линейкам. Если ротор перекатывается, изменяем величину массы мастики, добиваясь того, чтобы ротор в любом положении находился в состоянии безразличного равновесия, т.е. выполнялось условие

перекатывается по линейкам до тех пор, пока его центр масс S займет наинизшее положение S0. Тогда в вертикальной плоскости, проходящей через ось вращения, диаметрально противоположно центру масс S0 прикрепляют корректирующий груз. В качестве корректирующего груза берут кусок мастики, прочно прилипающей к ротору. Затем поворачивают ротор на некоторый угол и вновь предоставляют ротору возможность перекатываться по линейкам. Если ротор перекатывается, изменяем величину массы мастики, добиваясь того, чтобы ротор в любом положении находился в состоянии безразличного равновесия, т.е. выполнялось условие  . После этого мастику заменяют куском металла, привариваемым или прикрепляемым к ротору винтами, или заклепками, либо со стороны противоположенной корректирующему грузу удаляют соответствующее количество материала.

. После этого мастику заменяют куском металла, привариваемым или прикрепляемым к ротору винтами, или заклепками, либо со стороны противоположенной корректирующему грузу удаляют соответствующее количество материала.

Балансировка на приспособлениях с роликами (рис.20, б) аналогична балансировке на горизонтальных линейках. Основным недостатком статической балансировки является возможность появления пары сил (рис.21), вращающейся вместе с ротором, величина, которой равна  .

.

Рис.21

Это обстоятельство ограничивает возможности использования статической балансировки роторами, имеющими малую длину, и роторами, вращающимися с малыми угловыми скоростями. Точность статической балансировки ограничена величиной остаточного дисбаланса

,

,

где К - коэффициент трения качения в мм.

Более точным и перспективным, в отношении автоматизации процесса балансировки, является определение статической неуравновешенности на станках системы Г.Н. Петрова осуществляемого в процессе вращения ротора, т.е. в динамическом режиме.