После сборки основных узлов двигателя приступают к общей сборке, которую выполняют на сборочном стенде в цехе или на судовом фундаменте. Рассмотрим порядок общей сборки двигателя в цехе, принимая во внимание, что все нижеизложенное касается лишь малооборотных и некоторых среднеоборотных дизелей. Ремонт и сборку современных быстроходных дизелей выполняют на специализированных предприятиях, имеющих специальную технологическую оснастку. Правильность сборки в этом случае обеспечивает высокой точностью деталей таких дизелей.

Раму двигателя устанавливают на стендовые балки и проверяют горизонтальность площадок для станин. На раму сначала по длине, а затем поперек укладывают линейку, на которую накладывают уровень; обеспечивают горизонтальное положение рамы путем подклинивания с точностью до 0,05— 0,1 мм на 1 м длины рамы и закрепляют ее. Установив на раму станину, временно закрепляют ее болтами и проверяют горизонтальность опорных поверхностей станины под цилиндры, накладывая уровень на линейку, уложенную вдоль и поперек станины. При отклонении более 0,1 мм опорную поверхность под цилиндры шабрят. После этого на станину устанавливают цилиндры и временно закрепляют болтами.

Проверив при снятых рамовых вкладышах взаимное положение осей цилиндров и рамы двигателя, а также положение гнезд рамовых подшипников, окончательно закрепляют станину и цилиндры. При установке цилиндров допускается неперпендикулярность осей цилиндров к оси расточек гнезд рамовых подшипников, а значит, и к оси коленчатого вала не более 0,1 мм на 1 м длины рамы; смещение гнезд рамовых подшипников в стороны не должно превышать 0,4 мм.

Укладка коленчатого вала — одна из наиболее трудоемких и ответственных работ. В процессе укладки необходимо обеспечить равномерное прилегание рамовых шеек вала к их вкладышам и предотвратить возможность просадки вала, а также изгиба его оси. Укладка коленчатого вала в подшипники, залитые баббитом, заключается в шабрении рамовых подшипников по рамовым шейкам коленчатого вала с обеспечением указанных условий.

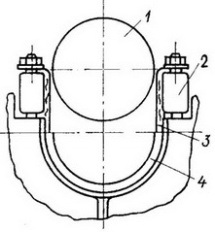

Рабочие поверхности вкладышей рамовых подшипников можно предварительно пригнать по фальшвалу (фальшвал — пустотелая труба, воспроизводящая размеры рамовых шеек коленчатого вала и их расположение по длине). Это значительно ускоряет и облегчает окончательную пригонку вала, сокращая число его подъемов. Перед пригонкой нижних вкладышей 4 рамовых подшипников по шейкам коленчатого вала 1 закрепляют их пластинами 3 и упорами 2, чтобы обеспечить

плотное прилегание вкладышей к расточкам рамы, предотвратить их проворачивание при вращении фальшвала и коленчатого вала и обеспечить направление их в процессе опускания на вкладыши (рис. 119). Протерев вкладыши и рамовые шейки коленчатого вала и смазав шейки краской, осторожно опускают вал на подшипники. Затем, повернув вал на 360°, поднимают его и по отпечаткам краски на рабочих поверхностях вкладышей производят их шабрение. Эту операцию, сопровождаемую неоднократным подъемом и опусканием коленчатого вала, производят до тех пор, пока не будут окрашены рабочие поверхности вкладышей (не менее двух пятен на 1 см). При этом пятна краски должны равномерно располагаться по всем рабочим поверхностям вкладышей.

Рис. 119. Закрепление вкладышей при укладке коленчатого вала.

Рис. 119. Закрепление вкладышей при укладке коленчатого вала.

В процессе пригонки вкладышей проверяют положение коленчатого вала в вертикальной и горизонтальной плоскостях и прямолинейность его оси. Для этого замеряют раскепы индикатором или штихмасом и положение коленчатого вала в вертикальной плоскости контрольной скобкой (рис. 120).

Рис. 120. Скоба для проверки положения коленчатого вала в вертикальной плоскости.

Рис. 120. Скоба для проверки положения коленчатого вала в вертикальной плоскости.

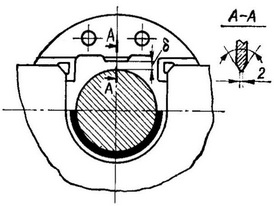

Раскепом называется разница расстояний между щеками кривошипов, измеренная при их взаимно противоположных положениях (ВМТ и НМТ, правый борт и левый борт). Поэтому различают вертикальный и горизонтальный раскепы. По длине каждой рамовой шейки делают не менее двух измерений (на носовом и кормовом концах) при четырех положениях кривошипа (ВМТ, правый борт, НМТ, левый борт), замеряя щупом зазор б. В горизонтальной плоскости проверяют расстояние от шейки вала до расточки рамы с двух сторон шейки (рис. 121).

Уложив коленчатый вал на нижние вкладыши и сняв детали крепления, пригоняют по рамовым шейкам верхние половины вкладышей. Для этого рамовые шейки коленчатого вала покрывают тонким слоем краски, устанавливают верхние половины вкладышей и закрепляют их крышками подшипников. Коленчатый вал проворачивают, снимают крышки и вкладыши и шабрят рабочие поверхности вкладышей.

Рис. 121. Проверка положения коленчатого вала в горизонтальной плоскости.

Пригнав верхние вкладыши, регулируют масляные зазоры, для чего в разъем каждого подшипника добавляют с двух сторон специальные прокладки. Затем на каждую шейку коленчатого вала по окружности укладывают три свинцовые проволоки так, чтобы длина шейки была разделена между проволоками на равные части (диаметр проволоки принимают равным двойной величине масляного зазора). Установив на место крышки подшипников с верхними половинами вкладышей, затягивают крышки гайками. Затем подшипники разбирают и микрометром замеряют толщину сплющенных проволок, снятых с коленчатого вала. Эти замеры дают величины масляных зазоров в подшипниках. Укладку вала проверяют ОТК завода и представитель Регистра СССР.

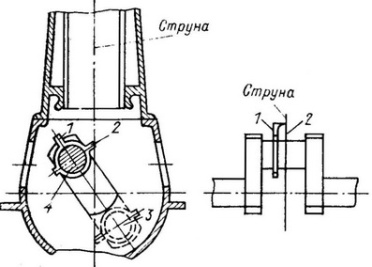

Для проверки положения оси цилиндра относительно оси коленчатого вала, установив втулки на место и закрепив цилиндры, проверяют пересечение и перпендикулярность осей цилиндров к оси коленчатого вала. Для этого струну 6 (рис. 122) устанавливают и выверяют по оси цилиндра, а кривошип проверяемого цилиндра ставят в горизонтальное положение. Между щеками кривошипа помещают распорки 7 и гайками 5 прижимают к щекам кривошипа угольники 2, на которые устанавливают и закрепляют струбцинами линейку 1. Распорку и угольники следует располагать так, чтобы ось линейки, делящая ее по толщине пополам, примерно совпала с осью OO1 кривошипа. Линейку устанавливают на расстоянии от рамовой шейки 4, равном радиусу кривошипа за вычетом радиуса мотылевой шейки 3. Если при проверке струна коснется линейки, это значит, что оси цилиндра и коленчатого вала пересекаются. Зазор между струной и линейкой, представляющий расхождение осей, измеряют щупом; допустимое отклонение от пересечения 0,20 мм.

Рис. 122. Проверка пересечения оси цилиндра с осью коленчатого вала.

Рис. 122. Проверка пересечения оси цилиндра с осью коленчатого вала.

Перпендикулярность осей цилиндра к оси коленчатого вала может быть проверена следующим способом. На мотылевой шейке коленчатого вала проверяемого цилиндра закрепляют хомут со стрелкой (рис. 123). Замерив зазоры между струной и стрелкой 2 в положениях 1 и 3 кривошипа 4 определяют разность между зазорами, которая покажет, на какую величину и в какую сторону ось цилиндра наклонена по отношению к оси коленчатого вала. Если зазоры окажутся одинаковыми, это значит, что ось цилиндра лежит в плоскости, перпендикулярной к оси коленчатого вала. Если расхождение превышает 0,1 мм на 1 м, шабрением опорной поверхности бурта втулки по опорной поверхности цилиндра можно исправить положение оси втулки цилиндра.

Рис. 123. Проверка перпендикулярности оси цилиндра к оси коленчатого вала.

Рис. 123. Проверка перпендикулярности оси цилиндра к оси коленчатого вала.

Сборочный узел в составе шатуна и поршня, собранный при узловой сборке, застропливают за рымы, ввернутые в днище поршня, и опускают в цилиндр сверху при снятых поршневых кольцах. Если верхняя половина вкладыша мотылевого подшипника не закреплена и не может подниматься вместе с шатуном, эту половину укладывают по шейке соответствующего кривошипа, поставленного в ВМТ. Шейку кривошипа предварительно покрывают тонким слоем краски. Опуская узел, следят за тем, чтобы пятка шатуна совпала с половиной вкладыша; убедившись, что шатун правильно стал на вкладыш, освобождают поршень от стропа. Затем коленчатый вал проворачивают, делая остановки в средних положениях и в НМТ. Во всех этих положениях длинным щупом делают замеры по верху и низу поршня между поршнем и цилиндром в направлении оси коленчатого вала, т. е. со стороны носа и кормы (рис. 124), и записывают данные в таблицу. Зазоры между поршнем и втулкой в направлении, перпендикулярном оси коленчатого вала (левый и правый борта), не проверяют, так как поршень тронкового двигателя работает как ползун и будет прижиматься к стенке цилиндра то с одной, то с другой стороны. Замеряют также осевые зазоры по шейке с обеих сторон (нос, корма) по пригоняемому вкладышу. Если предварительная пригонка головного и мотылевого подшипников сделана правильно, то зазоры между поршнем и цилиндром будут одинаковые. При наличии расхождений производят дополнительную пригонку, для чего поршень с шатуном приподнимают, верхний подшипник снимают и шабрят, добиваясь удовлетворительных результатов; во время шабрения проверяют зазоры между поршнем и цилиндром, как указано выше.

Рис. 124. Измерение зазоров между поршнем и рабочей поверхностью цилиндра двигателя.

Рис. 124. Измерение зазоров между поршнем и рабочей поверхностью цилиндра двигателя.

Нижнюю половину вкладыша пригоняют также на краску. Для

этого собирают мотылевый подшипник, проворачивают коленчатый вал и, разобрав нижнюю половину подшипника, пришабривают вкладыш; на квадрате 25X25 мм должно быть не менее 12 пятен краски. Затем регулируют масляный зазор в мотылевой подшипнике. Закончив окончательную выверку механизма движения и пригонку мотылевого подшипника, вновь разбирают его, поршень с шатуном вынимают из цилиндра, надевают поршневые кольца и вновь устанавливают на место этот узел. Для удобства опускания поршня с кольцами в цилиндр на верхнем торце цилиндра ставят специальную оправку (рис. 125), которая сверху расточена на конус и имеет внутренний диаметр, равный диаметру цилиндра. Проходя через коническую расточку оправки, поршневые кольца сжимаются и свободно входят в цилиндр.

Рис. 125. Установка поршня с кольцами в цилиндр.

Рис. 125. Установка поршня с кольцами в цилиндр.

Высота камеры сжатия должна быть вполне определенной, так как даже незначительное изменение объема камеры влияет на давление сжатия при работе двигателя. Для проверки высоты камеры сжатия пользуются так называемыми выжимками. Поршень устанавливают ниже ВМТ и укладывают на него свинцовые кубики, высота которых в два раза больше необходимой высоты камеры сжатия. После этого устанавливают на место крышку цилиндра и проворачивают коленчатый вал так, чтобы поршень прошел через ВМТ. Сняв крышку цилиндра, измеряют высоту выжимок, соответствующую высоте камеры сжатия.

При установке крышки цилиндра необходимо обеспечить свободное опускание ее на место. Уплотняющий буртик крышки должен входить в соответствующую выточку во втулке цилиндра с зазором 1—2 мм. Под выступающий буртик крышки ставят прокладку из отожженной меди. Зазор между торцами крышки и цилиндра по всему периметру крышки должен быть одинаковым (2—3 мм). Затяжку гаек крышки производят постепенно и равномерно по схеме, указанной в инструкции завода-изготовителя.

От качества сборки механизма газораспределения двигателя зависит правильная его работа. В объем работ по сборке этого механизма входят установка распределительного вала, сборка и проверка передаточного устройства и установка клапанных рычагов. Для обеспечения правильного газораспределения необходимо, чтобы распределительный вал был строго параллелен коленчатому валу двигателя, промежуточные шестерни в зацеплении имели минимальное трение, зазор между зубьями соответствовал данным формуляра двигателя. Укладка распределительного вала состоит в пригонке вкладышей опорных подшипников шабрением по шейкам вала, если он установлен на подшипниках скольжения.

Положение распределительного вала относительно коленчатого вала при сборке двигателя в цехе проверяют с помощью отвесов. Для проверки расстояния между осями распределительного и коленчатого валов опускают против крайних цилиндров двигателя (с носа и с кормы) по два отвеса 1 и 2 (рис. 126). Затем у каждого конца вала замеряют расстояния между струнами, по которым определяют параллельность оси распределительного вала плоскости, проходящей через ось коленчатого вала: при параллельности осей коленчатого и распределительного валов указанные расстояния равны. Расстояние между осями передаточных шестерен проверяют путем измерения зазора между вершинами и впадинами зубьев щупом или выжимками свинцовой проволоки.

Заключительной операцией сборки механизма газораспределения является установка и крепление клапанных рычагов.

Рис. 126. Проверка расстояния между осью распределительного вала и осями цилиндров.

Рис. 126. Проверка расстояния между осью распределительного вала и осями цилиндров.

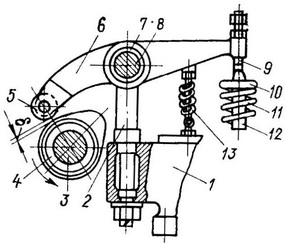

Сборка их заключается в запрессовке бронзовых втулок с последующей разверткой соответственно размерам рычажных валиков. При установке рычагов необходимо соблюдать параллельность осей рычажных валиков оси распределительного вала и перпендикулярность плоскости движения рычагов к оси распределительного вала. На рис. 127 показана установка и крепление клапанного рычага 6, установленного с помощью стойки 2 на крышке 1 цилиндра и имеющего ролик 5 на одном конце. На стержень 12 клапана надета клапанная пружина 11. Она упирается в диск 10 с регулировочным болтом 9. Клапанный рычаг снабжен натяжной пружиной 13. Чтобы клапанный рычаг не имел перекоса при движении, валик 8 рычага во втулке 7 располагается параллельно оси распределительного вала 3 с кулачковыми шайбами 4. Зазор δ — это зазор между цилиндрической поверхностью кулачковых шайб и роликов толкателя рычагов.

Рис. 127. Крепление клапанного рычага на крышке цилиндра.

21.3. – 11.3.

Топливные системы

на ходу судна; Топливные системы предназначены для приема, хранения, перекачивания, очистки, подогрева и подачи топлива к двигателям и котлам, а также для передачи топлива на берег или на другие суда.

В связи с обширностью выполняемых функций топливная система подразделяют на ряд самостоятельных подсистем (трубопроводов). Кроме того, часто в СЭУ используют несколько сортов топлива и в этом случае предусматривают самостоятельные трубопроводы для каждого из видов топлива, например дизельного, тяжелого, котельного. Все это усложняет систему.