Раздел 1 Подъемно-транспортное оборудование

Тема 1.1 Назначение, область применения грузоподъемных машин на объектах почтовой связи. Кран-балки. Лифты. Основные технические параметры грузоподъемных машин.

Грузоподъемные машины и механизмы предназначены для подъема и опускания людей и грузов, а также их перемещения по горизонтали.

Грузоподъемное оборудование делится:

- по конструкции на подъемные устройства (домкраты, лебедки, тали), краны, подъемник;

- по виду привода на машины с ручным, машинным и комбинированным приводом;

- по направлению движения на машины вертикального, горизонтального и комбинированного перемещения груза.

Основными характеристиками грузоподъемных машин являются грузоподъемность, скорость подъема, перемещения и поворота, а также высота подъема груза, режим работы, мощность приводного двигателя.

Машины и оборудование включает две группы деталей- общего и специального назначения.

Детали общего назначения служат для передачи энергии при вращательном движении- валы, оси, муфты, зубчатые колеса, червяки, шкивы, звездочки, цепи, ремни и т.д.

Детали специального назначения - это шатуны, кривошипы, коленчатые валы, поршни, кулисы, рельсы, блоки, крюки и т.д.

Кроме перечисленных деталей грузоподъемные машины содержат комбинации элементов: грузозахватные приспособления, тяговые органы, механизмы подъема, передвижения, поворота, тормозные устройства, приводные станции и системы управления.

В зависимости от вида перемещаемого груза грузозахватные устройства разделяются на две группы: для штучных грузов- крюки, петли, захваты, электромагниты; для сыпучих грузов.

Чем совершеннее конструкция грузозахватных устройств и чем более автоматизирована их работа, тем выше производительность грузоподъемность машин. Наибольшая производительность достигается при захвате максимально допустимого груза с затратами минимального времени, что может иметь место при применении автозахватов.

В качестве тяговых элементов грузоподъемных машин применяются стальные канаты, а также сварные и пластинчатые цепи.

Блоки, звездочки и барабаны- это детали, взаимодействующие в грузоподъемных машинах с тяговым органом. Блоки служат для плавного перегиба и изменения направления движения тягового органа. Звёздочки и барабаны- ведущие элементы грузоподъемных машин, при помощи которых наматывается или разматывается тяговых орган.

Машины приводят в движение с помощью приводной станции от трехфазных асинхронных двигателей с короткозамкнутым ротором. Эта разновидность двигателей отличается простой конструкцией и обслуживания, надежностью эксплуатации и сравнительно низкой стоимостью.

В грузоподъемных машинах преимущественно применяются синхронные двигатели переменного типа.

Кранами называются грузоподъемные машины, предназначенные для подъема и перемещения груза. Являются машинами периодического действия. По конструкции и назначению различают краны мостового типа, поворотные и специальные.

На предприятиях почтовой связи наибольшее применение находят кран-балки, по которым перемещается электрическая таль с грузозахватным приспособлением.

Кран-балки применяются для механизации погрузочно-разгрузочных работ с конвейерами при погрузке в почтовые вагоны и автомобили.

Стационарный подъемник периодического действия, называемый лифтом, служит для перемещения грузов в вертикальной плоскости на разные уровни здания.

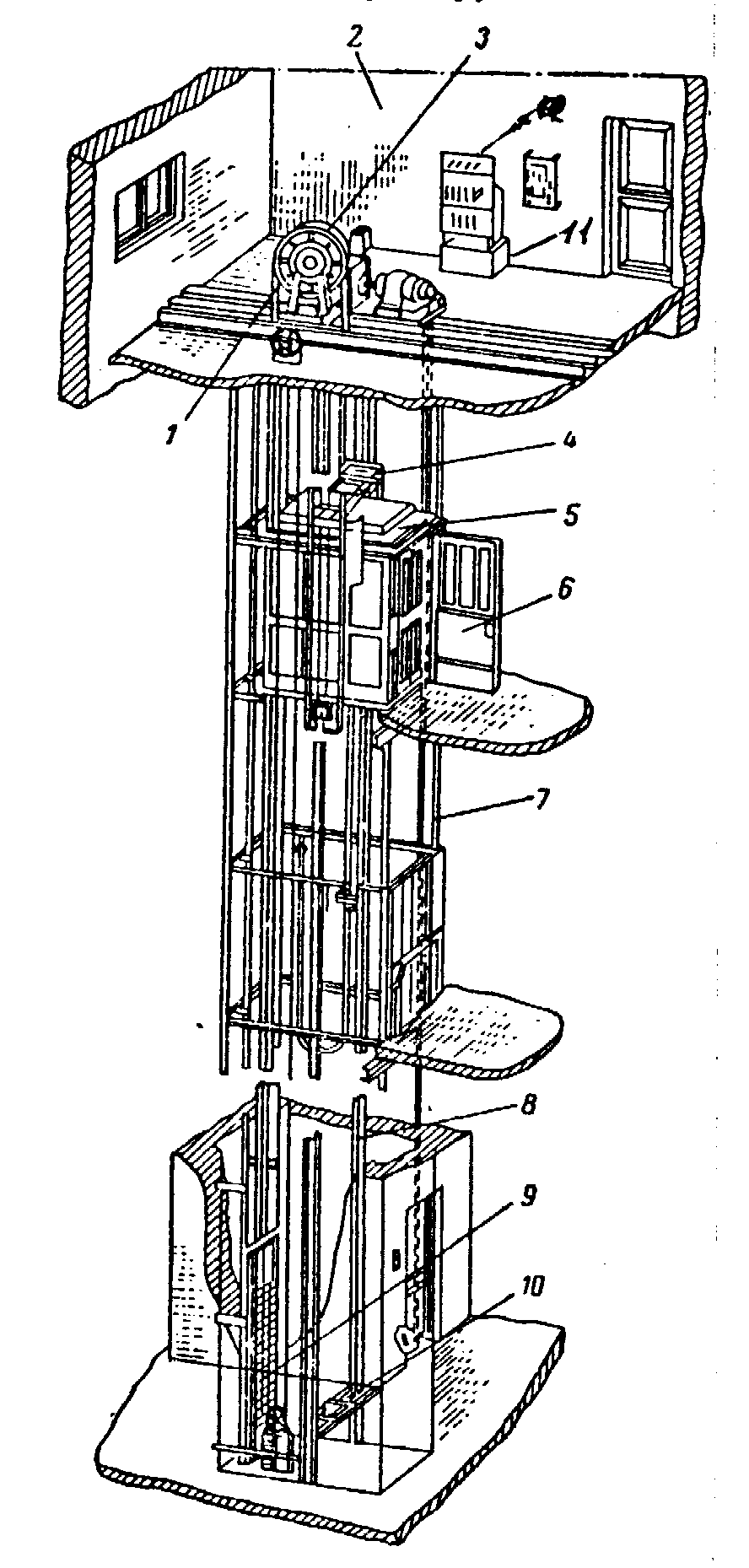

Конструктивно, лифт состоит из следующих узлов и деталей:

- кабина

- шахта

- противовес

- направляющие

- канаты

- привод с подъемным механизмом, именуемым лебедкой

- машинного помещения

- шкафа управления

Рисунок 1.1.1 - Тележка с почтой в кабине грузового лифта с проводником.

1 - лебедка лифта

2 - машинное отделение

3 - канатоведущий шкив

4 - башмак

5 - кабина

6 - дверь шахты

7 - шахта

8 - направляющие для башмака кабины

9 - направляющие для противовеса

10 - пружинные амортизаторы

11 -шкаф управления

Рисунок 1.1.2 - Схема лифта

В верхней части здания расположено машинное отделение 2, в котором находится лебедка лифта 1 и шкаф управления 11. Шахта лифта 7 проходит через все здание и имеет выходы, снабженные дверями 6 на каждом этаже. В шахте расположены жесткие направляющие 8 для башмаков 5 и отдельно для противовеса 9. Для аварийных случаев, с целью смягчения удара кабины, установлены пружинные амортизаторы 10.

Рисунок 1.1.3 - Кинематические схемы канатов

Канаты кабины и противовеса огибают канатоведущий шкив. Передача усилия от канатоведущего шкива канатам, на которых подвешена кабина и противовес, происходит за счет сил трения, возникающих между канатом и ручьями шкива.

Рисунок 1.1.4 - Раздвижные двери кабины лифта

1 - пульт управления кабиной

2 - двери кабины

3 - кабина

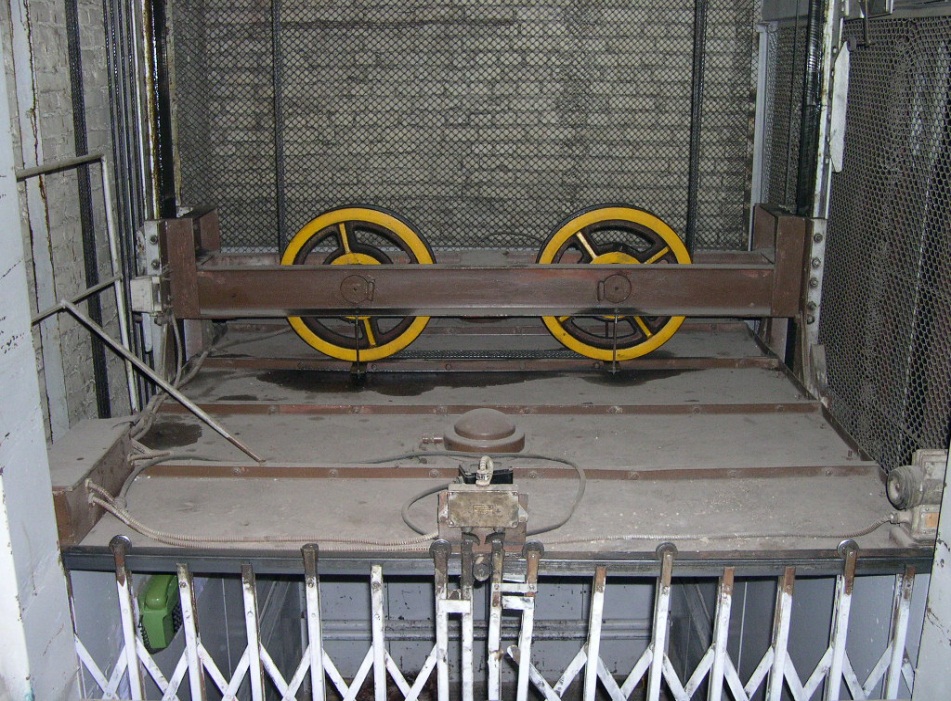

Рисунок 1.1.5 - Шахта лифта с видом на кабину.

1 - ограждение на кабине

2 - направляющие для башмаков кабины

3 - шкив для троса кабины (2 шт.)

4 - потолок кабины лифта

5 - раздвижные двери кабины лифта

6 - стальной проволочный канат

Рисунок 1.1.6 - Противовес лифта

1 - направляющие противовеса

2 - пластины противовеса

3 - стальной проволочный канат

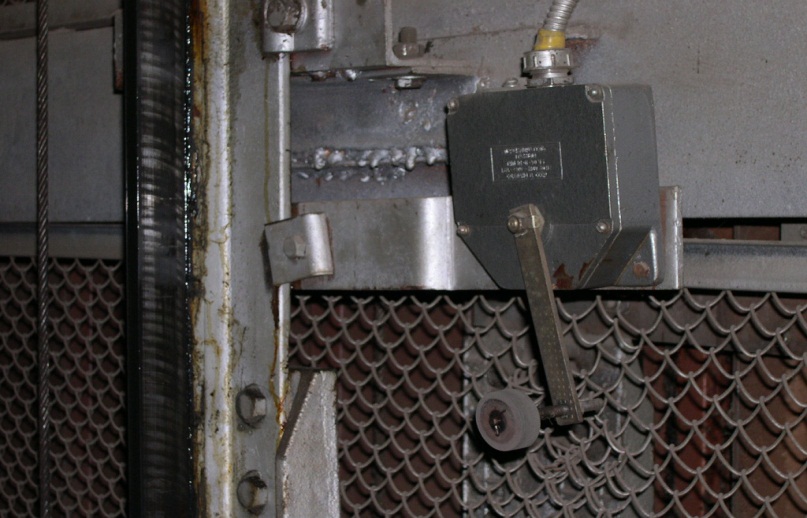

Рисунок 1.1.7 - Фрагмент шахты лифта.

1 - стальной проволочный канат

2 - направляющие башмаков кабины

Этажный переключатель

Кабина лифта движется со скоростью, близкой к 1м/с. С подходом пола кабины к нужному этажу автоматика от сигнала этажного переключателя 3 изменяет скорость вращения электродвигателя с большей на меньшую. Кабина плавно подходит к уровню пола и сравниваясь с ним останавливается при помощи тормоза. Лифтер открывает двери кабины и двери шахты, после чего происходит выгрузка или погрузка груза.

>

Рисунок 1.1.8 - Привод с подъемным механизмом (лебедка).

1 - электрический двигатель

2 - муфта

3 - тормоз

4 - электромагнит тормоза

5 - редуктор

6 - канатоведущий шкив

7 - стальной проволочный канат

При нажатии кнопки нужного этажа начинается вращение вала электродвигателя 1, соединенного муфтой 2 с редуктором 3, на ведущем валу которого находится канатоведущий шкив.

В случае несанкционированного увеличения скорости движения кабины шкив механизма ловителя кабины способствует прижиму (заклиниванию) башмаков кабины к металлическим направляющим.

В предприятиях почтовой связи в основном применяются грузовые лифты с проводником, грузоподъемностью 2 т. и более. Управление таким лифтом производится из его кабины. Находят применение и грузовые лифты без проводника, грузоподъемностью от 100 до 500 кг. Управление ими производится снаружи лифта у дверей шахты лифта в помещении.

Количество лифтов для транспортирования мешков с письменной корреспонденцией определяется по формуле:

N  =

=  ,

,

где W – пропускная способность лифта, равная 200 шт;

М  - количество циклов, которое может сделать лифт за час.

- количество циклов, которое может сделать лифт за час.

Тема 1.2 Назначение, область применения ленточных конвейеров, их классификация. Общая конструкция. Стационарные ленточные конвейеры серии ТЛС. Телескопические, люковые конвейеры.

Ленточный конвейер – машина непрерывного действия, основным элементом которой является прорезиненная вертикально замкнутая лента, огибающая концевые барабаны, один из которых –приводной, другой- натяжной.

Благодаря высокой производительности, большой длине транспортирования, высокой надежности, простоте конструкции и эксплуатации ленточные конвейеры применяются в цехах, участках обработки и отправки почты, для транспортирования почтовых отправлений и мешков и местам сортировки, а также широко применяются в составе автоматизированных линий и комплексов,

Ленточные конвейеры бывают:

- стационарные и передвижные; -

-с горизонтальной, наклонной или комбинированной трассой;

- с постоянной или изменяемой (телескопические) рабочей длиной.

Все ленточные конвейеры имеют общие узлы: тяговый элемент в виде бесконечной конвейерной ленты, натянутой между двумя барабанами, один из которых является приводным, другой – натяжным. Лента снизу поддерживается роликовыми опорами. Все элементы конвейера смонтированы на раме. Кроме того в состав конвейера могут входить механизмы изменения угла наклона и рабочей длины, разгрузочные устройства. Лента выполняет две функции – тягового и грузонесущего органов.

К конвейерной ленте предъявляются следующие требования: малая гигроскопичность, высокие гибкость и прочность, износостойкость и малое остаточное удлинение. Всем этим требованиям отвечает прорезиненная лента общего назначения.

Ширина прорезиненной ленты выбирается из ряда 300, 400, 500, 650, 800, 1000, 1200, 1400, 1600, 1800, 200 мм. При перемещении штучных грузов ширину ленты нужно брать такой, чтобы на ленте оставалось свободные поля шириной 50-100 мм с каждой ширины. Учитывая эти требования, на объектах почтовой связи в основном используются ленточные конвейеры с шириной ленты 650, 800 мм.

Ленточные конвейеры с гладкой лентой применяют для горизонтального и слабонаклонного транспортирования (до 18°). Для увеличения угла наклона до 30° применяют рифленую ленту, в которой к верхней рабочей поверхности методом горячей вулканизации прикрепляют резиновые выступы. Концы ленты соединяют методом вулканизации или с помощью различных клеев. Чтобы лента не провисла под действием собственной силы тяжести и массы перемещаемого груза, применяют сплошной настил или поддерживающие роликоопоры. Наименьшее сопротивление движению ленты получают, применяя поддерживающие роликоопоры, изготовляемые из стальных труб, внутри которых находятся опоры качения, установленные на неподвижных осях.

Основными элементами привода ленточного конвейера являются один или два, реже три приводных барабана и приводная станция, состоящая из электродвигателя, редуктора, соединительных муфт, тормоза, барабана, пусковой и регулирующей аппаратуры.

В объектах почтовой связи используются ленточные конвейеры с однобарабанным приводом, так как они наиболее надежно, конструктивно простые, имеют небольшие габаритные размеры.

Одной из основных характеристик конвейера является его производительность.

Производительность ленточного конвейера определяется количеством штучного груза перемещаемого в единицу времени. Различают техническую и эксплуатационную производительность.

Технической (паспортной) производительностью называют количество перемещаемого груза в единицу времени при полном заполнении ее параметров.

Эксплуатационную производительность определяют с учетом действительных эксплуатационных условий, то есть использование машины на данном предприятии.

В объектах почтовой связи рассчитывают эксплуатационную (весовую) производительность (т/ч) и штучную производительность (шт/ч):

Пэкс=

где 3,6 -перевод в т/ч;

V- скорость движения ленты, м/с;

А – расстояние между грузами, м;

m- перемещение грузов, кг.

Пэкс=

где 1000 – перевод в тонны;

m- средний вес передвигаемых грузов, кг;

Пшт- штучная производительность ленточного конвейера, шт/ч.

Пшт=

где 3600- перевод в т/ч;

V- скорость движения ленты между грузами, м/с;

A – расстояние между грузами, м.

|

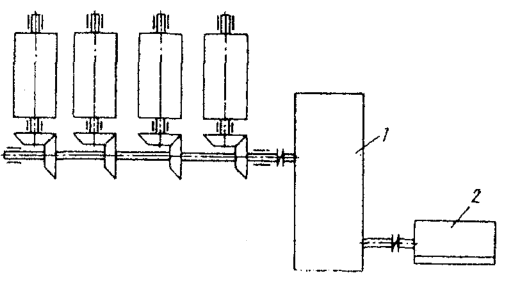

Рисунок 1.2.1 Общий вид стационарного ленточного конвейера.

1 - бортовое ограждение

2 - транспортерная лента

3 - приводная станция

4 - промежуточная секция

5 - натяжная станция

|

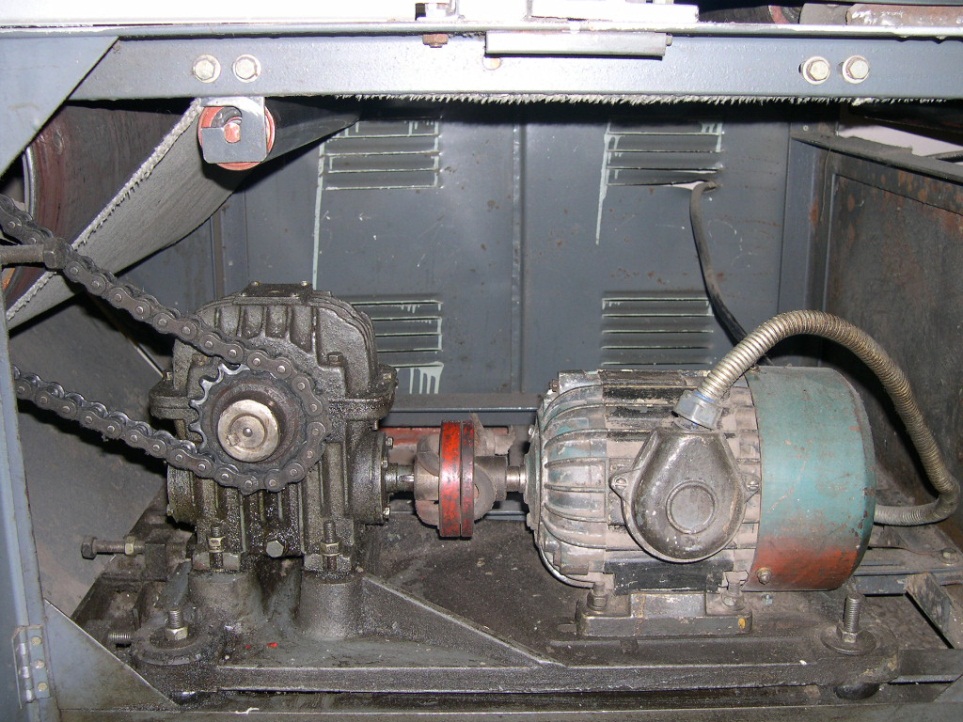

Рисунок 1.2.2 - Приводная станция с расположенной в ней моторной группой.

1 - электродвигатель

2 - редуктор

3 - муфта

4 - рама

5 - транспортерная лента

6 - цепь привода

В состав узла входят:

Моторная группа (рисунок 2.3), рама, ролики, кронштейны, звездочки, корпус, шарикоподшипники, цепь, барабан, обшивка двери, крепежные изделия (болты, винты, гайки, шайбы).

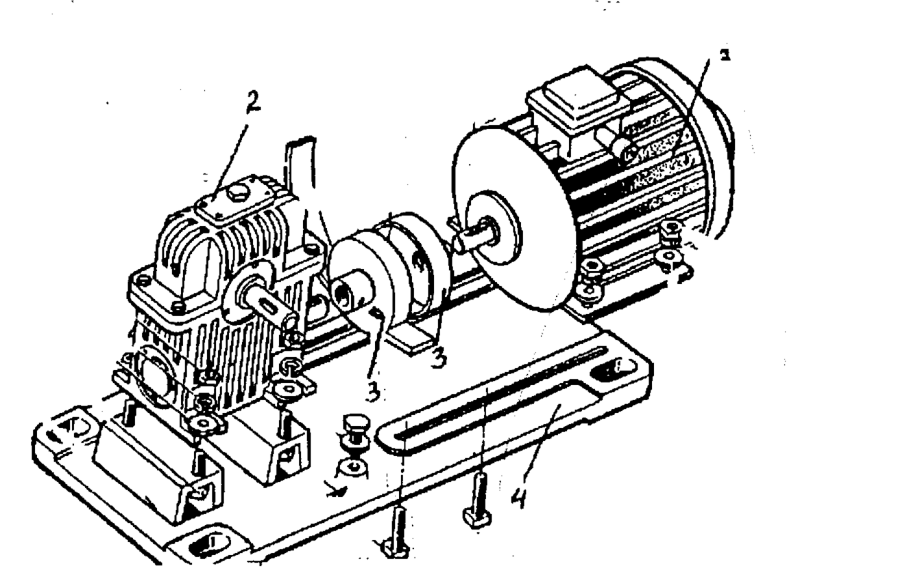

Рисунок 1.2.3 - Схема моторной группы

Электродвигатель 1 с редуктором 2, соединенные между собой двумя полумуфтами, составляют муфту 3 и образуют моторную группу приводной станции, закрепленную на плите 4 при помощи крепежных изделий (рисунок 2.3). Плита посредством таких же крепежных изделий устанавливается внутри рамы 5 (рисунок 2.4). На валы редуктора и барабана 6 насажены звездочки 7, соединенные цепью 8. Барабан установлен на шарикоподшипники 9, в корпусе 10. Ролики 11, служащие для предотвращения провисания и облегчения движения ленты, устанавливается в прорези кронштейнов 12, прикрепленных к раме. В целях исключения контакта с вращающимися механизмами лиц, работающих на конвейерах, рама заключена в обшивку 13, удерживаемую винтами. Дверки 14 обеспечивают доступ обслуживающего персонала внутрь узла при проведении планово-предупредительных и аварийных ремонтов.

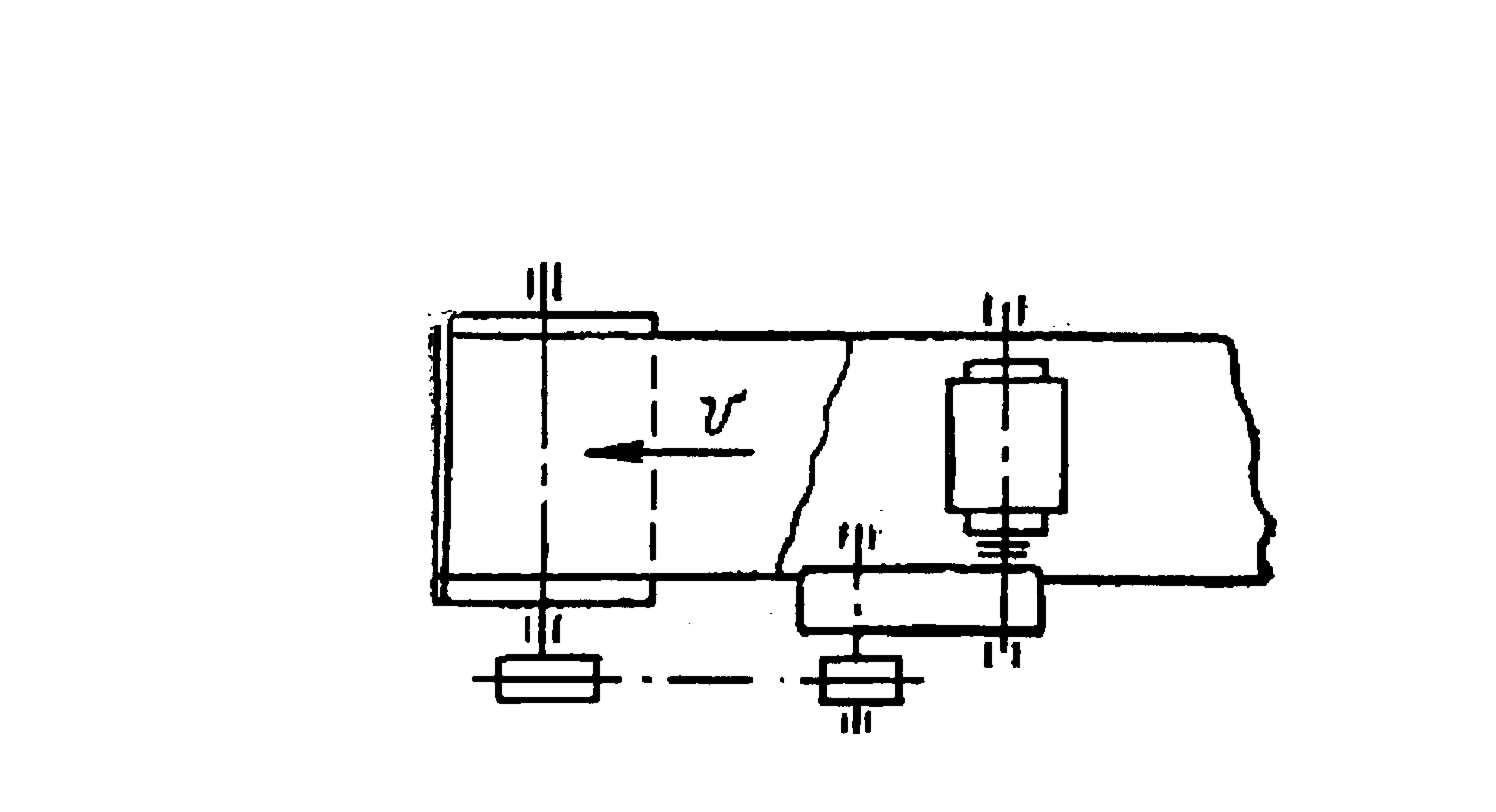

Через муфту, соединяющую вал электродвигателя и вал-червяк редуктора, вращательное движение придается ведомому валу последнего. Далее вращение передается на вал барабана с помощью цепи, надетой на звездочки валов. Вращающийся барабан приводит конвейер в рабочее состояние (рисунок 1.5).

Рисунок 1.2.4 - Кинематическая схема привода конвейера

Необходимое сцепление транспортерной ленты с приводным барабаном для перемещения грузов обеспечивает натяжной барабан, расположенный в натяжной станции.

|

Рисунок 1.2.5 Натяжная станция ленточного конвейера

1 - натяжной барабан

2 - транспортерная лента

3 - промежуточный барабан

4 - рама

5 - натяжной винт

Для приведения в движение электродвигателя приводной станции имеется шкаф управления с расположенной в нем аппаратурой – автоматическим выключателем, магнитными пускателями, тепловым реле и кнопками управления.

Стационарные ленточные конвейеры серии ТЛС имеют все основные элементы: приводную и натяжную станции, ленту, барабаны, ролики, электрооборудование, металлический каркас. Общая длина конвейера набирается из промежуточных (2 м) и дополнительных (0,5; 1; 1,5 м) секций. Металлоконструкции конвейеров серии ТЛС крепятся к полу или подвешиваются к потолочному перекрытию. В зависимости от расположения основных элементов и условий их установки конвейеры серии ТЛС подразделяются на следующие типы:

ТЛС НГМБ - напольный горизонтальный с приводом от мотор барабана, движение ленты реверсивное.

ТЛС НГ – напольный горизонтальный с приводом, встроенным в металлоконструкцию приводной станции, в соответствии с рисунком 1.2.6. Выпускается с высоким и низким бортовыми ограждениями.

Рисунок 1.2.6 – Конвейер ТЛС НГ

ТЛС НГД - напольный горизонтальный двухъярусный, что позволяет более эффективно использовать установочные площади.

ТЛС ПГ – подвесной горизонтальный, крепится к потолочному перекрытию с помощью специальных тяг, привод может быть встроенным или с мотор барабаном. Выпускается только с высоким бортовым ограждением.

ТЛС НГОЛ – напольный горизонтальный с использованием обратной ветви конвейера, что позволяет в случае необходимости возвращать к месту загрузки порожнюю тару.

ТЛС НН – напольный наклонный, имеющий угол наклона до 16°, в соответствии с рисунком 1.2.7.

Рисунок 1.2.7 – Конвейер ТЛС НН

ТЛС ПН – подвесной наклонный, у которого элементы конструкции крепятся к потолочному перекрытию здания на специальных тягах, в соответствии с рисунком 1.2.8.

Рисунок 1.2.8 – Конвейер ТЛС ПН

ТЛС НПН – напольно-подвесной наклонный, крепится как к полу, так и к потолочному перекрытию. Угол наклона до 16°, при необходимости его увеличения должны применяться специальные ленты.

Рисунок 1.2.9 – Конвейер ТЛС НПН

Транспортер криволинейный ТКЛ-650- предназначен для работы в технологических линиях обработки почтовых грузов и обеспечивает стыковку двух Г-образно расположенных ленточных стационарных транспортеров с равной шириной ленты и положением стыкуемых участков в одной горизонтальной плоскости, в соответствии с рисунком 1.2.10.

Рисунок 1.2.10 – Транспортер криволинейный ТКЛ-650

Транспортер изготовляется с индивидуальным приводом и с приводом от вала отбора мощности. Электропитание при индивидуальном приводе осуществляется от трехфазной сети переменного тока напряжением 380-220 В.

Транспортер состоит из следующих составных частей: стационарной рамы; приводного секционного барабана; электрооборудования. Транспортирующим элементом является лента шириной, соответствующей ширине лент стыкуемых транспортеров.

Телескопическими называются конвейеры, имеющие выдвижные секции. Их характерной особенностью является возможность изменения рабочей длины конвейера без изменения общей длины ленты. Это достигается тем, что в конструкцию путем установки дополнительных отклоняющих барабанов закладывается запас конвейерной ленты.

Секции могут выдвигаться в одну и две стороны. Телескопические конвейеры находят широкое применение на объектах почтовой связи для осуществления обмена почтой с автотранспортом и для внутрицехового соединения технологических линий.

Секция обычно выдвигается с помощью цепной передачи. На пульте управления конвейера находятся кнопки “Вперед”, “Назад” для приведения в движение ленты конвейера, “Выдвижение”, “Сборка” для управления выдвижной секцией и “Стоп”.

Телескопический ленточный конвейер может развивать скорость до 5 м/с, однако по правилам эксплуатации при ручной разборке скорость движения не должна превышать 0,5 м/с, а если груз при этом тяжелее пяти килограмм, то 0,3 м/с.

Тема 1.3 Общие сведения о гравитационных установках, их применение на объектах почтовой связи. Классификация внутрипроизводственного колесного транспорта

Устройства, в которых для перемещения груза используется сила тяжести, называются гравитационными.

Простейшими гравитационными устройствами являются наклонные плоскости, желоб, трубы, по которым скатывается транспортируемый груз. Угол наклона желоба определяется коэффициентом трения между его поверхностью и материалом и углом естественного откоса. Обычно угол наклона желоба больше угла внутреннего трения на 5-10°. Равноускоренное движение груза происходит, когда угол наклона плоскости превышает угол трения. Часто наклонная плоскость имеет два участка, первый который обеспечивает ускорение движения груза, второй служит для торможения, так как в конце транспортирования грузы развивают довольно большие скорости. Для предотвращения падения грузов с наклонной плоскости ее выполняют с бортовым ограждением.

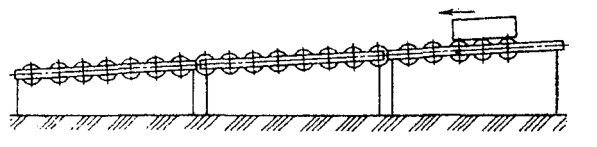

К гравитационным устройствам для транспортирования грузов относятся роликовые конвейеры, в которых наклонная плоскость образована из ряда роликов, установленных на раме (рис. 1.3.1). Часто роликовые конвейеры делают приводными (рис. 1.3. б), в этом случае они не имеют наклона.

Рисунок 1.3.1- Схема непрерывного роликового конвейера

Рисунок 1.3.2- Схема приводного роликового конвейера: 1- редуктор; 2- электродвигатель.

Иногда для перемещения грузов по горизонтальному роликовому конвейеру используют пневматические или гидравлические толкатели. Например, передача форм на заливочный конвейер и с конвейера на выбивное устройство осуществляется пневматическими толкателями по горизонтальному не приводному роликовому конвейеру, а движение отливок с выбивной решетки на пластинчатый конвейер или в тару подвесного конвейера происходит по наклонному желобу под действием силы тяжести. Приводные роликовые конвейеры, обычно выполняемые секциями длиной по 2-3 м, имеют единый групповой привод с конической зубчатой или цепной передачей. В ряде случаев цилиндрические ролики заменяют дисковыми. Такие ролики удобны при прохождении грузов по криволинейным в плане участкам.

На предприятиях почтовой связи наклонные плоскости используются в составе автоматизированных линий сортировки почтолвых отправлений, по которым почтовые отправления стаскаются в накопители, а также для передачи почтовых грузов с верхних этажей на нижние.

Для передачи посылок, мешков с письменной корреспонденцией, пачек с печатью через межэтажное перекрытие применяют механизированный люк ЛМН-800.

Рисунок 1.3.3 – Люк ЛМН-800

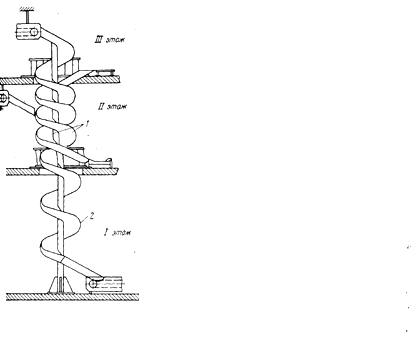

В том случае, когда высота спуска значительная, наклонной плоскости придают форму винта или спирали. Достоинствами винтовых спусков являются постоянство скорости перемещения грузов и ее независимость от высоты перемещения.

Для транспортирования мешков с письменной корреспонденцией, пачек с печатью и посылок предназначен винтовой желобчатый спуск ЖВС-2.

Спуск состоит из центральной колонны, вокруг которой в форме винта изогнута наклонная плоскость; одной головной секции; одной или нескольких концевых секций (их количество зависит от мест разгрузки); промежуточных секций. Чтобы центробежная сила, возникающая при перемещении груза по спуску, не сбросила его с поверхности, наружную сторону спирали делают приподнятой.

Рисунок 1.3.4 - Винтовой желобчатый спуск

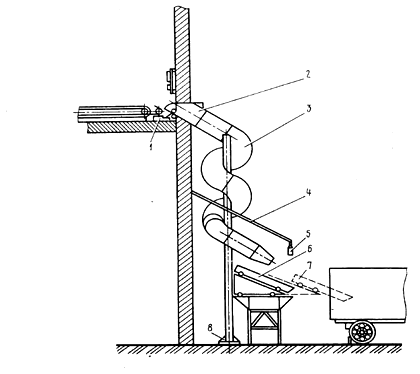

Для погрузки в автомашины пачек и мешков с печатью и письменной корреспонденцией с верхних этажей в цехах почтовой связи применяется тороидальное устройство погрузки в автомашины ТУПА.

Устройство погрузки в автомашины состоит из загрузочной части, винтового тороидального спуска, разгрузочной части (тележки, пульта управления, пусковых кнопок, привода и опор).

Подача печати в загрузочную часть производится с торцевой или боковой части транспортера с помощью сбрасывателей грузов или вручную.

Отправляемая или накапливаемая почта через загрузочный лоток попадает в закрытую винтовую часть устройства и под собственной тяжестью движется вниз через все устройство.

Отправляемая или накапливаемая почта через загрузочный лоток попадает в закрытую винтовую часть устройства и под собственной тяжестью движется вниз через все устройство.

Через разгрузочную часть почта соскальзывает в кузов автомашины. При использовании устройства в качестве накопителя нижняя дверка закрыта, и мешки или пачки распределяются по всей винтовой части устройства.

Рисунок 1.3.5- Тороидальное устройство погрузки в автомашины.

Основной задачей внутрипроизводственного транспорта является погрузка, разгрузка и перемещение почтовых отправлений, грузов, пачек с печатью, мешков с корреспонденцией по территории цехов, участков внутри производственных зон и участков, а также между подразделениями.

Организация работы внутрипроизводственного транспорта опирается на результаты анализа почтовых потоков в объекте почтовой связи, обусловленных технологическим процессом, что позволяетвыбрать тележки нужных габаритов и грузоподъемности.

В зависимости от характера выполняемых работ по перемещению почтовых отправлений и грузов используются различный по конструкции и принципу действия внутрипроизводственный колёсный транспорт.

К средствам внутрипроизводственного колесного транспорта относятся несамоходные (ручные, прицепные) и самоходные тележки, электропогрузчики и электротягачи. Напольный безрельсовый транспорт по сравнению с другими видами подъемно-транспортных средств более компактен и маневрен, имеет меньший вес и более высокие эксплуатационные показатели, мобилен и может быть легко приспособлен к изменяющейся технологии производства, может работать везде, где есть твердое покрытие. Основными параметрами являются грузоподъемность, маневренность машины, высота подъема грузозахватного приспособления, энергоемкость аккумуляторной батареи, скорость передвижения устройства и подъемного механизма.

Несамоходные тележки приспособлены для перевозки почты внутри объекта почтовой связи и всей их территории. Тележки бывают – ручные и прицепные. Могут иметь от одного до четырех колес.

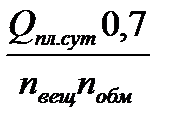

Количество тележек производится по формуле:

N  =

=  ,

,

где Q  - плановая суточная нагрузка, шт.;

- плановая суточная нагрузка, шт.;

0,7 – коэффициент, учитывающий одновременное нахождение посылок на объекте почтовой связи;

n  - количество вещей в тележке, равная 50 шт;

- количество вещей в тележке, равная 50 шт;

n  - количество обменов почты, в сутки равны 6 ед.

- количество обменов почты, в сутки равны 6 ед.

Широкое применение в объектах почтовой связи получили платформенные тележки, которые в зависимости от серии выпускаются с различными бортовыми ограждениями (или без них) и габаритными размерами. Могут иметь одну или две ручки.

Рисунок 1.3.6 Платформенные тележки серии ТП

Кроме платформенных тележек на объектах почтовой связи используются специализированные тележки.

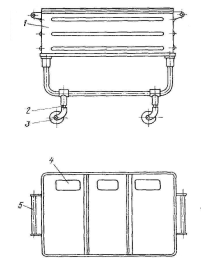

Тележка для бандеролей ТБК (рис. 1.3.7) – предназначена для транспортировки бандеролей между рабочими местами их обработки.

Тележка состоит из кузова 1, разделенного на три секции, что дает возможность использовать ее для предварительной сортировки бандеролей по группам. Посредством шкворней 2 кузов тележки крепится к вилкам с колесами 3, которые имеют возможность свободно поворачиваться на 3600, что обеспечивает хорошую маневренность тележки. В днище кузова имеются щитки 4 для очистки его от мусора. По обоим торцам кузова имеются ручки 5. Тележка рассчитана на эксплуатацию в закрытых помещениях.

Рисунок 1.3.7 -Тележка для бандеролей ТБК

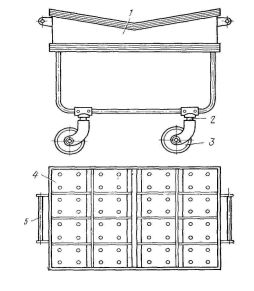

Тележка для писем – ТПК (рис. 1.3.8) – предназначена для сбора рассортированной письменной корреспонденции из накопителей письмосортировочных машин или клеток сортировочных шкафов и транспортировки к рабочим местам вязки писем в постпакеты на пачкообвязывающих машинах.

Тележка состоит из кузова 1, разделенного на 16 секций 4. Кузов тележки посредством шкворней 2 крепится к вилкам с колесами 3, которые имеют возможность свободно поворачиваться на 3600, что обеспечивает хорошую маневренность тележки. По обоим торцам кузова имеются ручки 5. Рассчитана тележка на эксплуатацию в закрытых помещениях.

Рисунок 1.3.7 -Тележка для писем – ТПК

Тележка 103-ТПЭ-100-200 предназначена для перевозки грузов на объектах почтовой связи.

Тележка 103-ТПЭ-100-200 предназначена для перевозки грузов на объектах почтовой связи.

Технические данные

Грузоподъемность, кг………………150

Длина, мм……….………………….1000

Ширина, мм…………………….…...500

Высота, мм………………………..…950

Рисунок 1.3.8 – Тележка 103-ТПЭ-100-200

Тележка гидравлическая ВН предназначена для перевозки грузов на объектах связи и складах.

Рисунок 1.3.9 – Тележка гидравлическая ВН

Технические данные

Грузоподъемность, кг………………………………………………….…….2500

Максимальная высота подъема, мм …………………………………………200

Минимальная высота подъема, мм……………………………………………85

Длина вил, мм………………………………………………………………..1150

Ширина вил, мм………………………………………………………………540

Масса, кг………………………………………………………………………..77

Электропогрузчик FB7P-50C применяется для механизации погрузочно-разгрузочных работ с тарными, в том числе и почтовыми грузами в производственных цехах и складских помещениях, а также на открытых площадках с твердым покрытием. Электропогрузчик обеспечивает захват груза, подъем, опускание, кратковременное транспортирование и штабелирование.

Электропогрузчик представляет собой цельносварную конструкцию, на которой крепятся все остальные агрегаты – надежно и со свободным доступом при обслуживании. Ведущий мост подвешен жестко к передней части шасси. Управляемый мост подвешен посредством упругих втулок к задней части шасси. Управление осуществляется рулевым механизмом автомобильного типа. Подъемное устройство телескопическое, подвижная рама допускает наклон вперед и назад при помощи двух гидравлических цилиндров. Относительно рамы перемещается вертикальная каретка, к которой можно присоединить различные сменные приспособления для обработки грузов. Барабанные колодочные тормоза встроены в ведущие колеса. Они приводятся в действие двумя не зависимыми друг от друга приводами – гидравлическим с педалью и механическим с рычагом. Шины колес пневматические.

Рисунок 1.3.10 - Электропогрузчик FB7P-50C

Технические данные

Грузоподъемность, кг…………………………………………………………700

Высота подъема, мм…………………………………………………………2500

Скорость подъема, мм/с:

С грузом..............................................................................................................300

Без груза……………………………………………………………………….440

Угол наклона, град………………………………………………………………5

Длина, мм…………………………………………………………………….2435

Ширина, мм……………………………………………………………………900

При помощи цилиндров наклона может осуществляться наклон грузоподъемника вперед на 3 и назад на 10°. В конструкции предусмотрена установка двух электродвигателей постоянного тока, которые обеспечивают независимость действия механизмов передвижения и подъема. Тормозное устройство состоит из колодного и стояночного тормозов.

Эксплуатационная производительность (т/ч) тягача рассчитывается:

Пэкс.= (3,6*m*n)/Tр

где m – масса прицепной тележки, кг;

N – количество прицепных тележек, шт.;

Tр - время одного рейса, сек.

Tр складывается из tпр., tтр., tотц., tпр., время прицепки тележки, транспортирования груза, отцепки тележки и простоя.

Электротягачи ЕТ 506 и ЕТ 512 (соответственно с рисунками 2.14 и 2.15) производства «Балканкар» отличаются высокой маневренностью, надежностью конструкции и обеспечивают легкое буксирование тяжелых грузов (массой 100 и 250 кг соответственно) сцепом со скоростью 8 км/ч (без груза 12 и 14 км/ч).

Рисунок 1.3.11- Электротягач 512

Электротягач ЕТ 506 представляет собой цельносварную конструкцию (размерами 1650/965/1360 мм), к которой крепятся остальные агрегаты. Сверху установлены рулевая колонка и сиденье для водителя, задняя часть кузова образует маленький багажник для грузов массой до 40 кг. К шасси усиленной задней части приварено трехпозиционное (высота 280, 350 и 420 мм) прицепное устройство с фиксирующим болтом, что обеспечивает буксировку различных прицепов. Ведущий мост 5 подвешен на резиновых амортизаторах в задней части шасси. Рулевое колесо при помощи цепной передачи поворачивает управляемое колесо. Все колеса имеют пневматические шины. Тяговое усилие на крюке 1 кН.