Цель: получить основные сведения об устройстве трансформаторных подстанций.

Образовательные результаты по ФГОС: Знать: -технологические процессы сборки,монтажа,регулировки и ремонта;

-слесарные,слесарно-сборочные операции,их назначение;

-приемы и правила выполнения операций;

-рабочий(слесарно-сборочный)инструмент и приспособления,ихустройство, назначение и приемы

пользования.

Уметь:- выполнять сборку, монтаж и регулировку электрооборудования промышленных предприятий;

-ремонтировать электрооборудование промышленных предприятий в соответствии с технологическим процессом;

-читать электрические схемы различной сложности;

-выполнять расчеты и эскизы.

Задание: составить конспект лекции,выделить главное.

План.

Тема: 1. Назначение, устройство, область применения, характеристики электрооборудования промышленных предприятий: металлообрабатывающих станков, грузоподъемных устройств, электротехнического и технологического оборудования. Схемы включения

2. Основные неисправности и их причины, способы обнаружения и устранения неисправностей электрооборудования промышленных предприятий.

3. Технология ремонта промышленного электрооборудования.

4. Оборудование, инструменты, приспособления, необходимые для ремонта электрооборудования.

1. Назначение, устройство, область применения, характеристики электрооборудования промышленных предприятий: металлообрабатывающих станков, грузоподъемных устройств, электротехнического и технологического оборудования. Схемы включения.

1.1 Электрооборудование металлообрабатывающих станков.

Все металлообрабатывающие станки по принципу воздействия на обрабатываемый материал условно можно разделить на три вида:

- металлорежущие (резание),

- кузнечно-прессовые (удар и давление),

- электротехнологические (электрическая энергия, преобразованная в другие виды энергии).

Металлорежущие станки предназначены для механической обработки металлов режущими инструментами.

В настоящее время имеют наиболее широкое применение на производстве.

Краткая общая характеристика этих групп станков представлена в таблицах.

Внутри каждой группы станки подразделяются на типы (модели). Для выполнения операций на станках необходимо обеспечить три основных вида движений:

• главное, для резания инструментом металла,

• подачи, для перемещения инструмента или заготовки,

• вспомогательные, для выполнения вспомогательных операций, непосредственно не участвующих в процессе резания.

Главное движение и движение подачи - это рабочие (основные) движения.

Главные движения обеспечиваются электроприводом (иногда гидроприводом).

Движения подачи — от главного привода через механическую передачу, либо от отдельного электро- или гидропривода. Вспомогательные движения — вручную, либо от отдельного электро-или гидропривода.

Основные требования к электроприводу движений:

- надежность и простота обслуживания (наладки),

- соответствие характеру изменяющейся нагрузки,

- широкий и плавный диапазон регулирования скорости рабочего процесса,

- жесткость механических характеристик, т.е. при изменении нагрузки на валу ЭД от холостого хода до номинальной изменение скорости вращения не должно превышать 5..-10 %.

Регулирование скорости главного привода возможно одним из трех способов:

• механическим, с помощью механизма передачи с регулируемым передаточным отношением,

• электрическим, изменением частоты вращения ЭД,

• электромеханическим, комбинированием двух первых.

Механическое регулирование, обычно — ступенчатое, а электрическое — ступенчатое и бесступенчатое.

Диапазон регулирования от 3: 1 до 120: 1 (для главного движения) и 1000:1 (для подачи).

Электродвигатели.

В современном станкостроении характерно приближение двигателя к рабочему органу станка, что ведет к органическому слиянию электрической и механической частей станка.

Это позволяет упростить кинематические схемы, улучшить энергетические показатели и сделать привод более компактным.

Как правило, требуются двигатели специального исполнения вертикального и горизонтального, со станиной без лап или с фланцевым присоединением.

Влияние окружающей среды (масло, эмульсия, металлическая и абразивная пыль и т.п.) требует защищенного и закрытого исполнения ЭД. Рекомендуется применять следующие серии ЭД

• Переменного тока:

«4А» с короткозамкнутым ротором (одно- и многоскоростные) и их модификации (приложение А),

«4АВ» и «4АП» — встраиваемые и повышенной точности.

• Постоянного тока:

«2П» или «ПС» — специальные закрытые с естественным охлаждением,

«ПСТ» и «ПБСТ» — с встроенным тахогенератором,

«ПГТ» — для следящих систем, с гладким якорем, допускают кратковременную перегрузку по току до 8 Iном при номинальном магнитном потоке,

«ПЯ» — для систем программного управления, с печатными обмотками якоря,

«ПБВ» — для систем программного управления, малоинерционные, высокомоментные (до 7 Mном), с постоянными магнитами.

Шаговые двигатели — для систем программного управления.

Общая характеристика кузнечно-прессовых машин (КПМ) представлена в таблицах.

Основные варианты электропривода КПМ:

- АД с КЗ-ротором или фазным ротором,

- АД с частотным и импульсным управлением,

- АД в комплекте с электромагнитной муфтой скольжения (ЭМС),

- ДПТ параллельного или смешанного возбуждения. 1.2. Электрооборудование грузоподъемных устройств. Электрические грузоподъемные устройства широко применяют на промышленных предприятиях, поэтому организация технологических процессов производства часто связана с работой подъемников, и бесперебойной работе электрооборудования грузоподъемников уделяется большое внимание. При эксплуатации электрифицированных грузоподъемных устройств важно обеспечить безопасность обслуживающего персонала, так как грузоподъемные устройства находятся вблизи металлических конструкций, соединенных с землей, что представляет для обслуживающего персонала повышенную опасность поражения электрическим током. Для того чтобы крановщики (машинисты) и стропильщики (зацепщики) могли сознательно выполнять свои обязанности по обслуживанию электрических грузоподъемных устройств, их знакомят с элементарными сведениями по электротехнике. При эксплуатации электрических кранов могут иметь место случаи внезапного прекращения питания электроэнергией и остановки крана по другим невыясненным причинам.При эксплуатации электрифицированных грузоподъемных устройств их электрооборудование ежедневно осматривается обслуживающим персоналом, а также специально прикрепленными электромонтерами. Кроме этого, периодически (примерно три раза в месяц) осуществляются более тщательные осмотры указанного электрооборудования лицами, специально назначенными для этого.

К грузоподъемным машинам относят все типы кранов,а так же домкраты с электрическим приводом,которые снабжают устройством для автоматического отключения двигателя в крайних (верхнем и нижнем) положениях штока. Лебедки с электрическим приводом,которые должны быть всегда заземлены; электрические тали,которыми может управлять рабочий, специально обученный и имеющий запись в удостоверении по ТБ.

Электроприемники перемещающихся подъемно-транспортных устройств (кранов, тельферов и тележек) питают по гибким кабелям, либо троллеям. Гибкие кабели подвешивают к тросу на кольцах, роликах или двигающихся каретках или наматывают на специальные кабельные барабаны. Последнюю конструкцию используют для питания в тех случаях, когда: а) размещение тролеев невозможно из-за отсутствия места; б) устройство тролеев запрещено (например, во взрывоопасных помещениях); в) подъемно-транспортный механизм используют эпизодически (например, при ремонте оборудования) и перемещают на небольшие расстояния. В настоящее время для питания подвижных механизмов применяют также троллейные шинопроводы заводского изготовления. В них с помощью разъемных изоляторов закреплены четыре или три голых медных провода так, что они выступают внутрь короба. Стыки секций осуществляют в муфтах, имеющих серьги для подвески. В местах подвода питания к троллейным линиям надо устанавливать аппараты, с помощью которых линии могут быть в любой момент обесточены.

К персоналу, обслуживающему электрооборудование грузоподъемных машин, относятся электромонтеры, электрослесари, электромеханики и другие лица, производящие ремонт, наладку и испытание электрооборудования, вспомогательных устройств и электропроводки, а также лица, ответственные за их исправное состояние. Персонал, обслуживающий электрооборудование грузоподъемных машин, применительно к выполняемой работе обязан изучить ПУЭ, правила Госгортехнадзора, местные инструкции и знать устройство и электрическую схему грузоподъемной машины. Указанным лицам присваивается в соответствии со знаниями и навыками квалификационная группа по технике электробезопасности (не ниже III). 1.3. Схемы включения. В качестве примера рассмотрим электрическую схему универсального токарно-винторезного станка 1К62 (рисунок 1).

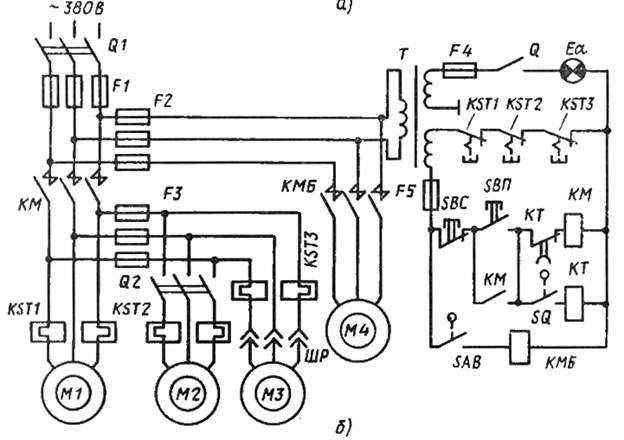

Рисунок 1- Схема управления (б) токарно-винторезного станка 1К62

Напряжение на станок подается включением пакетного выключателя Q1. Питание цепи управления осуществляется через разделительный трансформатор Т с вторичным напряжением 110 В. Двигатель М1 запускается кнопкой SВП, с нажатием которой включается контактор КМ. Одновременно с Ml запускается двигатель М2 (двигатель насоса охлаждения) при включенном пакетном выключателе Q2 и М3 (двигатель гидросистемы) при включенном штепсельном разъеме ШР. Работа двигателя Ml на холостом ходу ограничивается выдержкой времени реле КТ. Обмотка реле КТ включается переключателем SO, замыкающим контакты при остановке шпинделя. Если пауза в работе превышает 3 — 8 мин, то контакт реле КТ размыкается и на контактор КМ питание не подается, и двигатель Ml останавливается, ограничивая тем самым работу холостого хода, уменьшая потери электроэнергии.Работа двигателя М4 зависит от перемещения суппорта, который нажимает на переключатель SAB, через контакт замыкает цепь катушки контактора КМБ и включает двигатель. Возврат рукоятки суппорта в среднее положение приводит к отключению двигателя М4. Трансформатор Т обеспечивает освещение станка напряжением 36В. Защита от коротких замыканий осуществляется предохранителями F1 — F5, а от перегрузок — тепловым реле KST1, KST2 и KST5. Двигатель М4 работает кратковременно и в защите от перегрузок не нуждается.

2. Основные неисправности и их причины, способы обнаружения и устранения неисправностей электрооборудования промышленных предприятий.

Неисправности электрооборудования могут возникать в результате электрических или механических повреждений. К электрическим повреждениям относятся износ, искрение щеток, обгорание и нарушение контактов, короткое замыкание, трещины в изоляторах, ослабление бандажа. Механические повреждения — износ подшипников, изгиб вала ротора, разработка шпоночных пазов, износ и срыв резьбы, разрушение лап крепления, трещины. Типичные неисправности основного электрооборудования. Электродвигатели.Короткое замыкание в обмотке ротора. Признак неисправности — включение двигателя происходит рывком, обороты двигателя не зависят от позиции контроллера. Для проверки отсоединяют ротор двигателя от пускорегулирующего сопротивления. Если при включении статора двигатель будет работать, обмотка ротора закорочена. Короткое замыкание в обмотке статора. Признак неисправности — двигатель при включении не вращается, срабатывает максимальная защита. Обрыв одной из фаз статора при соединении двигателя звездой. Признаки неисправности — двигатель не создает вращающего момента, и, следовательно, механизм не проворачивается. Обрыв в цепи одной фазы ротора. Признак неисправности — двигатель вращается с половинной скоростью и сильно гудит. При обрыве фазы статора или ротора у двигателя грузовой и стреловой лебедок возможно падение груза (стрелы) независимо от направления включения контроллера. Износ коллектора и щеток. Неисправность возникает из-за неправильно выбранного давления щеток; при большом давлении ускоряется их износ, при малом — возникает вибрация щеток, искрение, что также способствует износу. Давление щеток можно проверить с помощью динамометра. Потерявшие упругость пружины заменяют (при износе более 2/3 высоты или при появлении сколов). Изношенные щетки можно зачистить шлифовальной шкуркой. Загрязненный коллектор (при незначительном его износе) зачищают мелкозернистой шлифовальной шкуркой. Коллекторы с ослабленным креплением на валу, расшатанными пластинами и с замыканием между пластинами или на корпус заменяют. Изоляцию обмоток проверяют с помощью омметра. Короткое замыкание обнаруживают либо также с помощью омметра, либо с помощью прибора, показанного на рис. Прибор работает так. Если щупы 1 подсоединены к коллектору и шейке вала или к местам подпайки двух проверяемых витков, лампа 2 при коротком замыкании загорается, при обрыве — гаснет. Контроллеры. Признаки неисправности — повышенное искрение, перегрев контактов, залипание или отсутствие фиксации контактов. Чтобы устранить неисправность, контакты проверяют на прилегание губок, усилие нажатия, раствор и провал. Прилегание губок контролируют с помощью копировальной бумаги. Если площадь прилегания губок меньше 80% площади перекатывания, их обрабатывают под шаблон, а при износе выше нормы наплавляют и подвергают механической обработке. Давление губок проверяют с помощью динамометра (по усилию, при котором можно вытянуть тонкую папиросную бумагу из-под губок без ее повреждения). Нажатие регулируют с помощью винтов, изменяющих предварительный натяг пружин. Раствор или раскрытие контактов проверяют с помощью шаблонов из металлической линейки. Провал контактора — это перемещение подвижной губки при удаленной неподвижной губке, благодаря которому контактор надежно работает даже при износе губок. Поврежденную изоляцию контактора заменяют. Магнитный пускатель. Признак неисправности — издаваемый пускателем гул. Ремонт магнитных пускателей заключается в исправлении изоляции витков (слюдяными или асбестовыми прокладками), пайке оборванных проводок, подтягивании контактов. Рубильники и переключатели. Признак неисправности — повышенный нагрев контактов. Эта неисправность возникает в процессе эксплуатации, особенно при перегрузках, что увеличивает сопротивление и вызывает нагрев контактов. Этот дефект устраняют, зачищая контакты. Если рубильник находится длительное время под нагрузкой, то из-за перегрева могут обгорать контакты и снижаться пружинящие свойства губок контактов. Контакты зачищают и протирают салфеткой, смоченной бензином. Контактные губки, потерявшие упругость, заменяют. Кнопки управления. Признак неисправности — заедание, отсутствие четкого контакта. Поскольку восстанавливать поломанные и изношенные детали кнопок управления экономически нецелесообразно, их заменяют. Контактные соединения. Признаки неисправности — повышенный нагрев, отсутствие четкого включения. Контактные соединения подлежат постоянному контролю. При этом их проверяют и при необходимости подтягивают. Особенно важно предотвращать самоотвинчивание гаек и винтов. Плавкие предохранители. Признак неисправности — перегорание предохранителя. Поскольку надежная и безопасная работа электрооборудования в большей степени зависит от состояния защиты, необходимо регулярно проверять плавкие предохранители, своевременно их менять. Предохранители подбирают в зависимости от условий работы электрооборудования. Реле времени. Признаки неисправности — несоответствие выдержки времени установленной величине. Реле проверяют с помощью секундомера. Выдержку времени регулируют двумя способами: изменением натяжения пружины или зазора в магнитной системе реле. При увеличении натяжения пружины время выдержки уменьшается, а при уменьшении натяжения — увеличивается. Зазор в магнитной системе реле изменяют с помощью диамагнитных прокладок толщиной 0,1; 0,25; 0,35 и 0,5 мм. Чем толще прокладка, тем больше зазор в магнитной системе при натянутом якоре, тем быстрее спадание потока и меньше (при той же затяжке пружины) выдержка времени реле, и наоборот. Выдержку времени регулируют прокладками только на вновь устанавливаемых реле. Реле максимального тока. Признаки неисправности — несоответствие тока срабатывания (уставки) паспортным данным двигателя. Обычно ток срабатывания равен 200—225% номинального тока двигателя. Реле регулируют с помощью регулировочного винта, контролируя ток уставки по шкале. После регулирования тока уставки работу реле проверяют, несколько раз запуская механизм с полной нагрузкой. Тормозные электромагниты МО. Признаки неисправности — сильный шум и недостаточное усилие торможения. При контроле за состоянием электромагнита обращают внимание на состояние механической части магнита, проверяют зазор в шарнирах оси якоря, а также состояние поперечной планки, в которую упирается шток. При зазоре в опорах оси более 1...1,5 мм электромагнит заменяют.Причина сильного шума — обрыв короткозамкнутого витка или перекос магнита. Если короткозамкнутый виток в порядке, то для ликвидации шума ослабляют все болты крепления магнита к тормозному рычагу. Если при этом шум исчезнет, то болты последовательно затягивают и наблюдают момент возникновения шума. В месте крепления, деформация которого вызывает шум, ставят прокладку. Электропроводка. Признаки неисправности — наличие оголенных проводов, их замыкание, обрыв.При замене электропроводки руководствуются следующими правилами. По металлоконструкции крана провода прокладывают в трубах или металлорукавах; по таким частям металлоконструкции, где исключается механическое повреждение провода, а также попадание на него масла и воды. Все провода трехфазной сети размещают в одной трубе, если ток в них равен или больше 25 А; не разрешается спаивать провода внутри трубы или металлорукава; разрешается применять провода, изоляция которых рассчитана на напряжение не ниже 500 В.Изолированные провода соединяют сваркой, спайкой и опрессовкой или скруткой.

3. Технология ремонта промышленного электрооборудования.

Осмотр и ремонт грузоподъемных машин производятся в сроки, установленные лицом, ответственным за их исправное состояние, и утвержденные администрацией предприятия, но не реже предусмотренных ПТЭ. Одновременно с ремонтом грузоподъемной машины производится ремонт электрооборудования. Осмотр и плановый ремонт кранов выполняются на местах их постоянной стоянки. Электрооборудование осматривают при отключенном вводном рубильнике и полностью снятом с крана напряжении. Для осмотра электрооборудования с него снимают кожухи, крышки и т. п.; проверяют затяжку болтов и винтов; осматривают контакты, натяжение пружин; последовательность включения контакторов, состояние тормозов и т. п. При осмотре крана устраняют мелкие неисправности и производят несложные регулировки. После осмотра проверяют работу крана и электрооборудования. Сначала проверяют исправность блокировки люков и дверей, концевых выключателей хода моста крана и тележки, ограничителей грузоподъемности и высоты, блокировочных устройств, сигнализации, ограждения всех доступных для прикосновения токоведущих частей, постоянные средства защиты (коврики, ограждения, плакаты). Проверки выполняют при включенном напряжении. При каждом ремонте оборудования, но не реже одного раза в год проводят проверку наличия цепи между заземляющим устройством и краном, а также замер сопротивления изоляции электропроводки, троллейных проводов и электроаппаратуры. Значение сопротивления изоляции должно быть не менее 0,5 МОм. Не реже одного раза в год проводят измерение сопротивления изоляции электродвигателей и аппаратуры и сопротивление защитного заземления корпусов электрооборудования. Сопротивление изоляции обмоток двигателя в холодном состоянии должно быть не менее 1 МОм, а при температуре 60 °С - 0,5 МОм. Сопротивление изоляции электроаппаратуры и проводки должно быть не менее 0,5 МОм. Сопротивление защитного заземления корпусов электрооборудования должно быть не более 4 Ом.

4. Оборудование, инструменты, приспособления, необходимые для ремонта электрооборудования.

Правильно организованное инструментальное хозяйство обеспечивает нормальный ход и бесперебойность ремонтных работ. Инструмент, приспособления и механизмы должны быть заблаговременно подготовлены по номенклатуре, техническим данным и в соответствующем количестве в зависимости от размеров, конструкции и исполнения ремонтируемых машин. Измерительные инструменты - микрометры, штангельциркули, микрометрические штихмассы, уровни валовые и гидростатические, группы для измерения воздушных зазоров, индикаторы часовые, пластинчатые щупы для измерения воздушных зазоров, плоскостями полумуфт, динамометры пружинные, рулетки стальные, металлическая линейка, линейки проверочные стальные длинные.Микрометрами измеряют длины и наружные диаметры размером до 1000 мм, штангенциркулями -- длины деталей машин диаметры отверстий размером до 2000 мм, штихмассами -- внутренние диаметры (полумуфт, статоров) или расстояние между двумя поверхностями. Валовый уровень -- мерительный инструмент применяемый при центровке валов и установке вала первой из машин агрегата в нормальное положение. Специальная форма выемки в основании уровня сделана для того, чтобы он мог устойчиво удерживаться на цилиндрической поверхности вала. Уровнем определяется прогиб вала и производится его установка в положение с определенным уклоном ее шеек в подшипниках. Радиальное биение сердечника ротора относительно шеек вала проверяется индикатором. Гидростатический уровень предназначен для грубой установки и выверки подшипников в горизонтальной плоскости, состоит из двух стеклянных трубок с крышками и соединительной резиновой трубкой, длина которой зависит от расстояния между измеряемыми плоскостями.Мерительные инструменты для пробного пуска -- мегомметр, виброметр, тахометр, секундомер, компас,ртутныетермометры,термопары.Такелажные приспособления - канаты стальные и пеньковые, стропы, коуши и зажимы, коромысла, салазки с катками, съемники для снятия шкивов и полумуфт, съемники для снятия шарикоподшипников.

Источник: https://studbooks.net/1996945/matematika_himiya_fizika/prisposobleniya_instrumenty_remonta_elektrooborudovaniya

Видео: 1.https://www.youtube.com/watch?v=nmSHPP247CA&feature=emb_logo 2. https://www.youtube.com/watch?time_continue=91&v=nc_AY9Pmoys&feature=emb_logo 3. https://www.youtube.com/watch?time_continue=2&v=n1oiSYajsFc&feature=emb_logo