МДК0201 Теплотехническое оборудование. Занятие №26.

Расчет продолжительности обжига кирпича и

производительности печи

Абсолютная влажность загружаемого в печь кирпича ω = 7,5%.

Вес сухого кирпича G1 = 3,3 кг.

Размеры кирпича: длина l = 250 мм; ширина b = 120 мм;

толщина s = 65 мм.

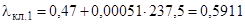

1). Нагрев до 1000 С.

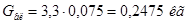

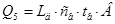

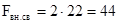

Количество испаряемой влаги

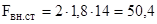

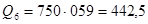

кг, (1)

кг, (1)

.

.

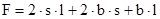

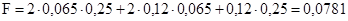

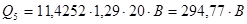

Активная поверхность теплообмена и испарения одиночного кирпича

м2, (2)

м2, (2)

м2.

м2.

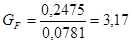

Количество влаги, приходящейся на 1 м2 активной поверхности,

кг/м2, (3)

кг/м2, (3)

кг/м2.

кг/м2.

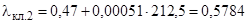

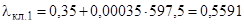

При съеме влаги примерно 0,4 кг/м2 ·ч с активной поверхности время, необходимое для нагрева до 1000 С, составляет:

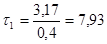

ч, (4)

ч, (4)

ч.

ч.

2). Период нагрева от 100 до 8000 С.

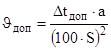

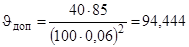

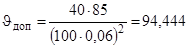

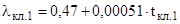

Определяем допустимую скорость подъема температуры по формуле

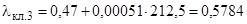

град/ч, (5)

град/ч, (5)

где Δtдоп – максимально допустимая разность температур в теле изделия при его нагреве или охлаждении;

а – коэффициент температуропроводности материала, а = 40 м2/ч;

S – толщина прогрева изделий, S = 0,06 м.

Принимая для этого периода Δtдоп = 850 С, получим

град/ч.

град/ч.

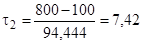

Время нагрева или охлаждения в известном интервале температур равно:

ч, (6)

ч, (6)

где t1 и t2 – температура в начале и конце интервала, 0 С;

ч.

ч.

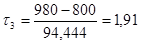

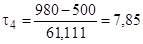

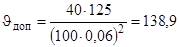

3). Период нагрева от 800 до 9800 С.

Принимая для этого периода Δtдоп = 850 С, получим

град/ч.

град/ч.

Время нагрева

ч.

ч.

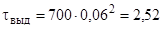

4). Время выдержки при конечной температуре

ч, (7)

ч, (7)

ч.

ч.

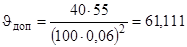

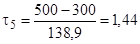

5). Охлаждение в интервале температур от 980 до 5000 С при значении Δtдоп = 550 С

град/ч.

град/ч.

Время охлаждения

ч.

ч.

6). Охлаждение в интервале температур от 500 до 3000 С при Δtдоп = 1250 С

град/ч.

град/ч.

Время охлаждения

ч.

ч.

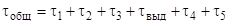

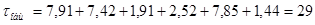

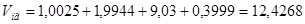

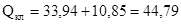

7). Общая продолжительность обжига равна суммарному времени нагрева, выдержки и охлаждения

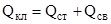

, (8)

, (8)

ч.

ч.

Таким образом, по оптимальному режиму обжига, рассчитанному на основе допустимой разницы температур в теле изделия при его нагреве и охлаждении, получили, что общая продолжительность обжига составляет не более 29 ч.

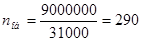

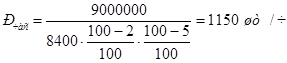

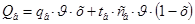

Годовая производительность печи

Рг = 9 млн.шт/год.

Единовременная емкость туннельной печи G = 31000 шт.

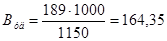

Количество оборотов печи в год

, (9)

, (9)

об.

об.

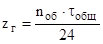

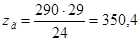

Число рабочих дней в год

, (10)

, (10)

день.

день.

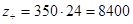

Принимаем zг = 350 дней.

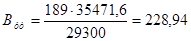

Число часов работы печи в год

ч.

ч.

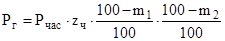

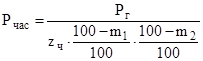

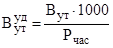

Часовая производительность печи может быть определена из годовой производительности по формуле

, (11)

, (11)

откуда

, (12)

, (12)

где Рчас – часовая производительность, шт/ч;

m1 – процент брака, m1 = 2%;

m2 – процент потерь материала во время транспортировки, m2 = 5%.

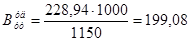

.

.

В переводе на массу

.

.

Горение топлива

Целью расчета горения топлива является определение необходимого для горения топлива расхода воздуха, выхода продуктов горения и их процентного содержания.

Топливо – природный газ следующего состава:

СН4 = 98,49%

С2 Н6 = 0,51%

С3 Н8 = 0,17%

С4 Н10 = 0,05%

N2 = 0,75%

CO2 = 0,03%

Всего: 100%

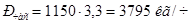

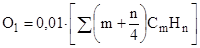

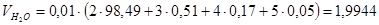

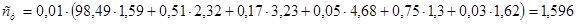

Расход окислителя на горение топлива

, (13)

, (13)

где m, n – индексы при элементах С и Н;

Cm Hn – углеводороды;

.

.

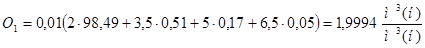

Теоретически максимально необходимый для полного горения единицы топлива расход воздуха

, (14)

, (14)

.

.

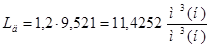

Действительный расход воздуха:

, (15)

, (15)

где n – коэффициент расхода воздуха, n = 1,2;

.

.

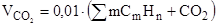

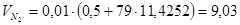

Продукты горения

, (16)

, (16)

где СО2 – процентное содержание СО2 в топливе, %;

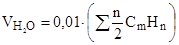

, (17)

, (17)

, (18)

, (18)

где N2 – процентное содержание N2 в топливе, %;

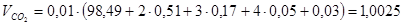

;

;

;

;

.

.

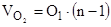

Избыточное количество кислорода

, (19)

, (19)

.

.

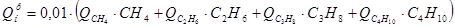

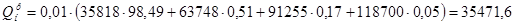

Теплота сгорания топлива

кДж/м3 (н), (20)

кДж/м3 (н), (20)

где  - теплота сгорания углеводородов, кДж/м3 (н);

- теплота сгорания углеводородов, кДж/м3 (н);

- процентное содержание в топливе, %;

- процентное содержание в топливе, %;

кДж/м3 (н).

кДж/м3 (н).

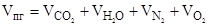

Выход продуктов горения

, (21)

, (21)

.

.

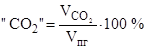

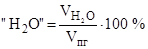

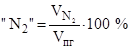

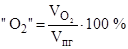

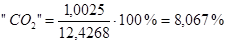

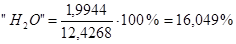

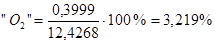

Процентный состав продуктов горения

, (22)

, (22)

, (23)

, (23)

, (24)

, (24)

, (25)

, (25)

,

,

,

,

,

,

.

.

Тепловой баланс рабочего пространства печи

Целью расчета теплового баланса является определение расхода топлива.

Расчет проводим для зон подогрева и обжига, а так же для зоны охлаждения.

1. Тепловой баланс зоны охлаждения

Приходные статьи баланса.

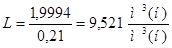

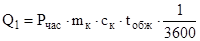

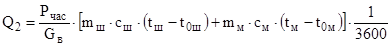

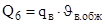

Тепло обожженных изделий

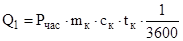

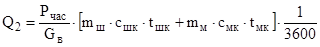

кВт, (26)

кВт, (26)

где Рчас – производительность по обжигу, шт/час; Рчас = 1150 шт/час;

mк – вес обожженного кирпича, mк = 3,3 кг;

tобж – температура обжига кирпича, tобж = 9800 С;

ск – удельная теплоемкость кирпича при tобж,

ск = 0,837+0,000264·tобж;

ск = 0,837+0,000264·980 = 1,1 кДж/кг·0 С;

кВт.

кВт.

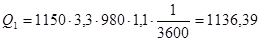

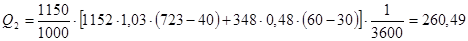

Тепло вносимое из зоны обжига вагонетками

кВт, (27)

кВт, (27)

где Gв – емкость вагонетки, Gв = 1000 шт;

mш и mм – масса шамотной и металлической частей вагонетки, mш = 1152 кг, mм = 348 кг;

сш и см – удельная теплоемкость шамотной и металлической частей вагонетки,

сш = 0,837+0,000264·tш; см = 0,48 кДж/кг·0 С;

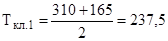

tш и tм – соответственно средние температуры шамотной и металлической частей вагонетки; tш = 7230 С, tм = 600 С;

t0ш и t0м – соответственно начальные температуры частей вагонетки, t0ш = 400 С, t0м = 300 С;

сш = 0,837+0,000264·723 = 1,03 кДж/кг·0 С;

кВт.

кВт.

Расходные статьи теплового баланса.

Вынос тепла выходящими изделиями

кВт, (28)

кВт, (28)

где tк – конечная температура кирпича, tк = 3000 С;

ск – теплоемкость кирпича при tк ;

ск = 0,837 + 0,000264·300 = 0,9162 кДж/кг·0 С;

кВт.

кВт.

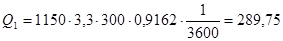

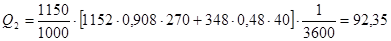

Вынос тепла вагонетками

кВт, (29)

кВт, (29)

где tшк и tмк – температуры на выходе из печи; tшк = 2700 С, tмк = 400 С;

сшк и смк – удельные теплоемкости шамотной и металлической частей вагонетки при tшк и tмк, смк = 0,48 кДж/кг·0 С;

сшк = 0,837 + 0,000264·270 = 0,908 кДж/кг·0 С;

кВт.

кВт.

Потери тепла теплопроводностью через стены и свод.

Длина зоны охлаждения 26 м.

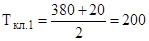

В соответствии с температурной кривой (см. рис. 1.6) разбиваем зону охлаждения на 2 участка:

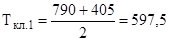

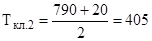

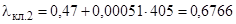

1 участок 9800 С – 6000 С Тср = 7900 С длина – 14 м

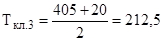

2 участок 6000 С – 1600 С Тср = 3800 С длина – 12 м

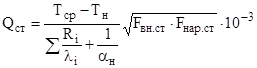

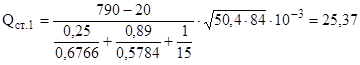

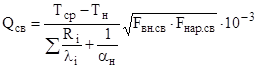

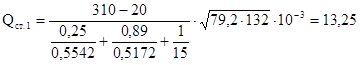

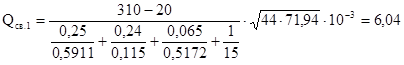

кВт, (30)

кВт, (30)

где Qст – потери через стены;

Qсв – потери через свод.

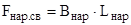

Потери через стены

кВт, (31)

кВт, (31)

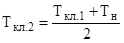

где Тср – средняя температура на участке, 0 С;

Тн – температура наружного воздуха, Тн = 200 С;

Ri – толщина i-го слоя кладки, м;

λi – коэффициент теплопроводности i-го слоя кладки, Вт/м·0 С;

αн – коэффициент теплоотдачи, αн = 15 Вт/м2 · 0 С;

Fвн.ст – внутренняя площадь стен, м2;

Fнар.ст – наружная площадь поверхности стен, м2.

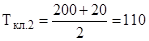

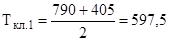

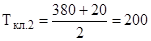

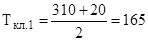

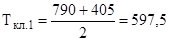

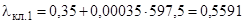

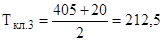

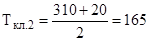

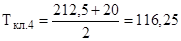

1-ый участок.

Стены печи – двухслойные:

1 слой – красный кирпич на глиняном растворе, R1 = 0,25 м;

2 слой – красный кирпич на сложном растворе, R2 = 0,89 м.

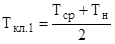

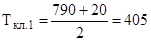

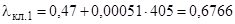

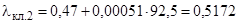

,

,

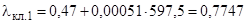

0 С,

0 С,

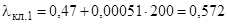

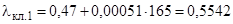

,

,

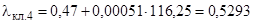

Вт/м·0 С,

Вт/м·0 С,

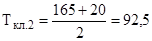

,

,

0 С,

0 С,

Вт/м·0 С.

Вт/м·0 С.

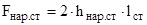

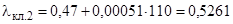

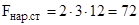

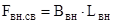

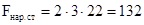

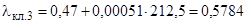

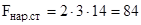

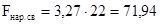

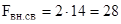

Наружная площадь стен

м2, (32)

м2, (32)

где hнар.ст – высота наружной стены, hнар.ст = 3 м;

lст – длина стен, lст = 14 м;

м2.

м2.

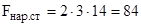

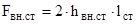

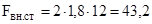

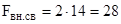

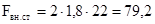

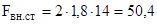

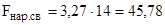

Внутренняя площадь стен

м2, (33)

м2, (33)

где hвн.ст – высота внутренней стены, hвн.ст = 1,8 м;

м2.

м2.

кВт.

кВт.

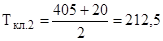

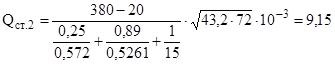

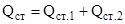

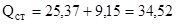

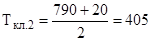

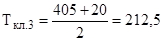

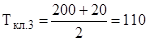

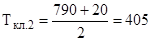

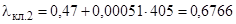

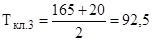

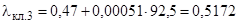

2-ой участок.

Стены печи – двухслойные:

1 слой – красный кирпич на глиняном растворе, R1 = 0,25 м;

2 слой – красный кирпич на сложном растворе, R2 = 0,89 м.

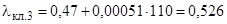

0 С,

0 С,

Вт/м·0 С,

Вт/м·0 С,

0 С,

0 С,

Вт/м·0 С,

Вт/м·0 С,

м2,

м2,

м2,

м2,

кВт.

кВт.

,

,

кВт.

кВт.

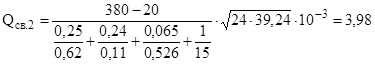

Потери через свод

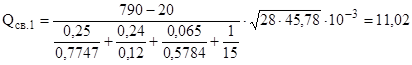

кВт, (34)

кВт, (34)

где Fвн.св и Fнар.св – соответственно внутренняя и наружная площадь свода.

1-ый участок.

Свод печи – трехслойный:

1 слой – красный кирпич на глиняном растворе, R1 = 0,25 м;

2 слой – засыпка шлаком, R2 = 0,24 м;

3 слой – красный кирпич на сложном растворе, R3 = 0,065 м.

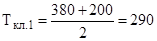

0 С,

0 С,

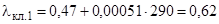

Вт/м·0 С,

Вт/м·0 С,

0 С,

0 С,

Вт/м·0 С,

Вт/м·0 С,

0 С,

0 С,

Вт/м·0 С.

Вт/м·0 С.

Внутренняя площадь свода

м2, (35)

м2, (35)

где Ввн и Lвн – соответственно ширина и длина рабочего канала, Ввн = 2 м, Lвн = 12 м;

м2.

м2.

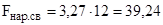

Наружная площадь свода

м2, (36)

м2, (36)

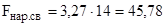

где Внар и Lнар – соответственно ширина и длина наружного свода, Внар = 3,27 м, Lнар = 12 м;

м2.

м2.

кВт.

кВт.

2-ой участок.

Свод печи – трехслойный:

1 слой – красный кирпич на глиняном растворе, R1 = 0,25 м;

2 слой – засыпка шлаком, R2 = 0,24 м;

3 слой – красный кирпич на сложном растворе, R3 = 0,065 м.

0 С,

0 С,

Вт/м·0 С,

Вт/м·0 С,

0 С,

0 С,

Вт/м·0 С,

Вт/м·0 С,

0 С,

0 С,

Вт/м·0 С.

Вт/м·0 С.

м2,

м2,

м2.

м2.

кВт.

кВт.

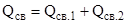

,

,

кВт.

кВт.

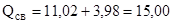

Суммарные потери через кладку

,

,

кВт.

кВт.

Потери с охлаждающим воздухом.

Охлаждающий воздух, омывая кирпич, аккумулирует его тепло.

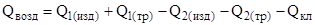

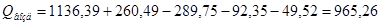

кВт, (37)

кВт, (37)

где Q1(изд) – тепло обожженных изделий (1-ая статья приходной части);

Q1(изд) = 1136,39 кВт;

Q1(тр) – тепло вносимое вагонетками из зоны обжига (2-ая статья приходной части);

Q1(тр) = 260,49 кВт;

Q2(изд) – тепло выносимое изделиями (1-ая статья расходной части); Q2(изд) = 289,75 кВт;

Q2(тр) – тепло выносимое вагонетками (2-ая статья расходной части); Q2(тр) = 92,35 кВт;

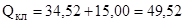

Qкл – потери через кладку (3-я статья расходной части); Qкл = 49,52 кВт;

кВт.

кВт.

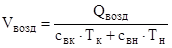

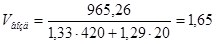

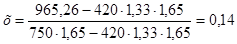

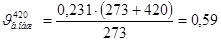

Найдем расход воздуха на охлаждение по формуле

м3 /с,

м3 /с,

где свк и свн – теплоемкости воздуха при конечной Тк и начальной Тн температуре; Тк = 4200 С, Тн = 200 С; свк = 1,33 кДж/кг·0 С, свн = 1,29 кДж/кг·0 С [2];

м3 /с.

м3 /с.

Тепловой баланс сведем в таблицу 1

Таблица 1 Тепловой баланс зоны охлаждения (2 % брака)

| № п/п | Статьи теплового баланса | Количество тепла | |

| кВт | % | ||

| Приход тепла | |||

| Тепло обожженных изделий | 1136,39 | 81,35 | |

| Тепло вносимое вагонетками | 260,49 | 18,65 | |

| Итого | 1396,88 | 100,00 | |

| Расход тепла | |||

| Потери с выходящими изделиями | 289,75 | 20,74 | |

| Потери с выходящими вагонетками | 92,35 | 6,61 | |

| Потери через кладку | 49,52 | 3,55 | |

| Потери с охлаждающим воздухом | 965,26 | 69,1 | |

| Итого | 1396,88 | 100,00 |

2. Тепловой баланс зоны подогрева и обжига

Приходные статьи баланса

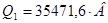

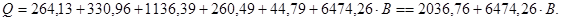

Тепло горения топлива

кВт, (38)

кВт, (38)

где  - теплотворная способность топлива,

- теплотворная способность топлива,  = 35471,6 кДж/м3;

= 35471,6 кДж/м3;

В – расход топлива – газа, м3 /с;

кВт.

кВт.

Тепло топлива физическое

кВт, (39)

кВт, (39)

где tт – температура топлива, tт = 200 С;

ст – теплоемкость топлива при tт, кДж/м3 ·0 С;

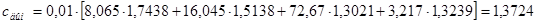

кДж/м3 ·0 С;

кДж/м3 ·0 С;

кВт.

кВт.

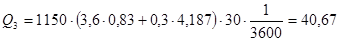

Тепло загружаемого сырца

кВт, (40)

кВт, (40)

где mc – вес абсолютно сухого сырца, mc = 3,6 кг;

сс – удельная теплоемкость сырца, сс = 0,83 кДж/м3 ·0 С;

mв – вес влаги высушенного сырца, mв = 0,300 кг;

св – удельная теплоемкость влаги, св = 4,187 кДж/м3 ·0 С;

tм – температура загружаемого материала, tм = 300 С;

кВт.

кВт.

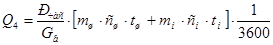

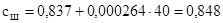

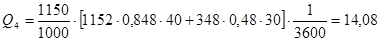

Тепло вносимое вагонетками

кВт, (41)

кВт, (41)

где tш, tм – температура шамотной и металлической частей вагонетки; tш = 400 С, tм = 300 С;

кДж/м3 ·0 С;

кДж/м3 ·0 С;

кДж/м3 ·0 С;

кДж/м3 ·0 С;

кВт.

кВт.

Тепло наружного воздуха, поступающего на горение

кВт, (42)

кВт, (42)

где Lд – действительный расход воздуха; Lд = 11,4252  ;

;

tв – температура воздуха идущего на горение, tв = 200 С;

св – теплоемкость воздуха, св = 1,29 кДж/м3 ·0 С;

кВт.

кВт.

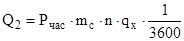

Тепло воздуха, поступающего из зоны охлаждения.

Из зоны охлаждения часть воздуха идет на сушило, а часть поступает на горение в зону обжига. Для поддержания температуры в конце зоны обжига равной 9800 С (процесс выдержки) продукты сгорания необходимо разбавлять. Для этой цели используется горячий воздух из зоны охлаждения. Температура воздуха 4200 С.

Определим, какую долю горячего воздуха необходимо подать на разбавление от общего расхода в зоне охлаждения. Принимаем смесь: 70% - продукты сгорания, 30% - воздух. Этому соответствует величина qв = 750 кДж/м3.

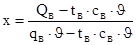

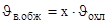

,

,

где х – доля тепла воздуха, необходимая для разбавления в зоне обжига;

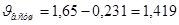

- расход воздуха (из зоны охлаждения),

- расход воздуха (из зоны охлаждения),  = 1,65 м3 /с;

= 1,65 м3 /с;

,

,

,

,

.

.

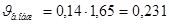

Расход воздуха, идущий из зоны охлаждения в зону обжига составляет 14% от всего воздуха, проходящего через зону охлаждения  .

.

Расход воздуха на зону обжига

м3 /с,

м3 /с,

м3 /с.

м3 /с.

Приведем  к 4200 С:

к 4200 С:

м3 /с.

м3 /с.

Определим расход воздуха на сушило:

м3 /с.

м3 /с.

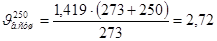

На сушило воздух идет с температурой 2500 С. Приведем  к 2500 С:

к 2500 С:

м3 /с.

м3 /с.

Находим тепло воздуха вносимого в зону обжига из зоны охлаждения:

кВт, (43)

кВт, (43)

кВт

кВт

Итого приходные статьи:

Расходные статьи баланса.

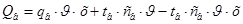

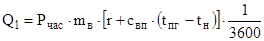

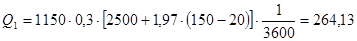

Расход тепла на испарение влаги в сырце и нагрев водяных паров

кВт, (44)

кВт, (44)

где mв – вес влаги высушенного сырца, mв = 0,3 кг;

r – скрытая теплота парообразования, r = 2500 кДж/кг·0 С;

свп – теплоемкость водяных паров, свп = 1,97 кДж/кг·0 С;

tпг – температура продуктов горения на выходе, tпг = 1500 С;

кВт.

кВт.

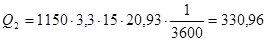

Расход тепла на химические реакции

кВт, (45)

кВт, (45)

где n – процентное содержание Al2 O3 в глине, n = 15%;

qх – теплота, затраченная на химические реакции при обжиге 1 кг глины на каждый процент Al2 O3, qх = 20,93 кДж;

кВт.

кВт.

Расход тепла на нагрев изделий до температуры обжига (из приходной части баланса зоны охлаждения):

кВт.

кВт.

Расход тепла на нагрев вагонеток (приходная часть баланса зоны охлаждения):

кВт.

кВт.

Потери тепла теплопроводностью через кладку.

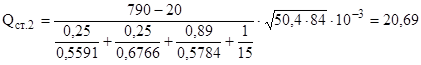

По длине зону разбиваем на 2 участка в соответствии с температурной кривой (см. рис. 1):

1 участок 200 С – 6000 С Тср = 3100 С длина – 22 м

2 участок 6000 С – 9800 С Тср = 7900 С длина – 14 м

Потери тепла через стены определяем по формуле (31).

1-ый участок.

Кладка двухслойная:

1 слой – красный кирпич на глиняном растворе, R1 = 0,25 м;

2 слой – красный кирпич на сложном растворе, R2 = 0,89 м.

0 С,

0 С,

Вт/м·0 С,

Вт/м·0 С,

0 С,

0 С,

Вт/м·0 С.

Вт/м·0 С.

м2,

м2,

м2.

м2.

кВт.

кВт.

2-ой участок

Кладка трехслойная:

1 слой – шамотный кирпич, R1 = 0,25 м;

2 слой – красный кирпич на глиняном растворе, R2 = 0,25 м;

3 слой – красный кирпич на сложном растворе, R3 = 0,89 м.

0 С,

0 С,

Вт/м·0 С,

Вт/м·0 С,

0 С,

0 С,

Вт/м·0 С,

Вт/м·0 С,

0 С,

0 С,

Вт/м·0 С.

Вт/м·0 С.

м2,

м2,

м2.

м2.

кВт.

кВт.

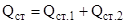

,

,

кВт.

кВт.

Потери через свод определяем по формуле (34).

1-ый участок.

Кладка трехслойная:

1 слой – красный кирпич на глиняном растворе, R1 = 0,25 м;

2 слой – засыпка шлаком, R2 = 0,24 м;

3 слой – красный кирпич на сложном растворе, R3 = 0,065 м.

0 С,

0 С,

Вт/м·0 С,

Вт/м·0 С,

0 С,

0 С,

Вт/м·0 С,

Вт/м·0 С,

0 С,

0 С,

Вт/м·0 С,

Вт/м·0 С,

Площади свода

м2,

м2,

м2.

м2.

кВт.

кВт.

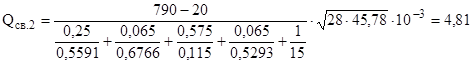

2-ой участок.

Кладка четырехслойная:

1 слой – шамотный кирпич, R1 = 0,25 м;

2 слой – красный кирпич на глиняном растворе, R2 = 0,065 м;

3 слой – засыпка шлаком, R3 = 0,575 м;

4 слой – красный кирпич на сложном растворе, R4 = 0,065 м.

0 С,

0 С,

Вт/м·0 С,

Вт/м·0 С,

0 С,

0 С,

Вт/м·0 С,

Вт/м·0 С,

0 С,

0 С,

Вт/м·0 С,

Вт/м·0 С,

0 C,

0 C,

Вт/м·0 С.

Вт/м·0 С.

Площади свода

м2,

м2,

м2.

м2.

кВт.

кВт.

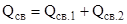

,

,

кВт.

кВт.

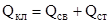

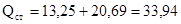

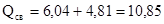

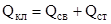

Суммарные потери через кладку

,

,

кВт.

кВт.

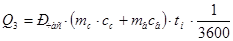

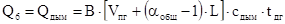

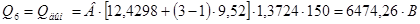

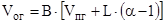

Потери тепла с уходящими газами

кВт, (46)

кВт, (46)

где V0 – выход продуктов горения, Vпг = 12,4298  ;

;

- общий коэффициент расхода воздуха, для коротких туннельных печей

- общий коэффициент расхода воздуха, для коротких туннельных печей  = 3;

= 3;

L0 – теоретический расход воздуха, L = 9,52  ;

;

сдым – теплоемкость дымовых газов при tдг;

tдг – температура дымовых газов, tдг = 1500 С;

кДж/м3 ·0 С;

кДж/м3 ·0 С;

кВт.

кВт.

Итого расходные статьи:

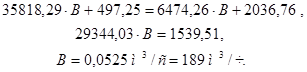

Определим расход газа на туннельную печь. Для этого приравняем приходные и расходные статьи теплового баланса:

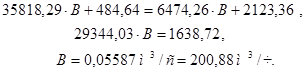

Расход газа на туннельную печь после реконструкции:

Расход газа на туннельную печь до реконструкции:

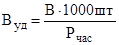

Находим удельный расход газа:

, (47)

, (47)

м3 /1000шт.

м3 /1000шт.

Расход условного топлива определяем исходя из калорийности природного газа

, (48)

, (48)

где  - теплота сгорания условного топлива;

- теплота сгорания условного топлива;

кг/ч.

кг/ч.

Удельный расход условного топлива

, (49)

, (49)

кг/1000шт.

кг/1000шт.

Выбор газогорелочных устройств.

Для установки на печи газогорелочных устройств для сжигания природного газа принимаем горелки специальные. Номинальный расход газа на одну горелку В1 = 16 м3 /ч. Определяем число горелок:

, (50)

, (50)

где nгу – число горелочных устройств, шт;

В – расход газа на печь, В = 189 м3 /ч;

шт.

шт.

Для обеспечения необходимого тепло-технологического процесса принимаем количество горелок равное 14 шт.

Таблица 2.Тепловой баланс зоны подогрева и обжига (2 % брака)

| № п/п | Статьи теплового баланса | Количество тепла | |

| кВт | % | ||

| Приход тепла | |||

| Тепло горения топлива | 1862,24 | 78,36 | |

| Тепло топлива физическое | 1,68 | 0,07 | |

| Тепло загружаемого кирпича | 40,67 | 1,71 | |

| Тепло вносимое вагонетками | 14,08 | 0,59 | |

| Тепло воздуха, идущего на горение | 15,47 | 0,65 | |

| Тепло воздуха из зоны охлаждения | 442,5 | 18,62 | |

| Итого | 2376,64 | 100,00 | |

| Расход тепла | |||

| Расход на испарение и нагрев влаги | 264,13 | 11,11 | |

| Расход на химические реакции | 330,96 | 13,93 | |

| Расход на нагрев изделий | 1136,39 | 47,81 | |

| Расход на нагрев вагонеток | 260,49 | 10,96 | |

| Потери через кладку | 44,79 | 1,89 | |

| Потери с уходящими газами | 339,90 | 14,3 | |

| Итого | 2376,64 | 100,00 |

Таблица 3. Сводный тепловой баланс туннельной печи (2 % брака)

| № п/п | Статьи теплового баланса | Количество тепла | |

| кВт | % | ||

| Приход тепла | |||

| Тепло горения топлива | 1862,24 | 96,28 | |

| Тепло топлива физическое | 1,68 | 0,09 | |

| Тепло загружаемого кирпича | 40,67 | 2,10 | |

| Тепло вносимое вагонетками | 14,08 | 0,73 | |

| Тепло воздуха, идущего на горение | 15,47 | 0,80 | |

| Итого | 1934,16 | 100,00 | |

| Расход тепла | |||

| Расход на испарение и нагрев влаги | 264,13 | 13,66 | |

| Расход на химические реакции | 330,96 | 17,11 | |

| Потери с выходящими изделиями | 289,75 | 14,98 | |

| Потери с выходящими вагонетками | 92,35 | 4,77 | |

| Потери через кладку | 94,31 | 4,88 | |

| Потери с уходящими газами | 339,90 | 17,57 | |

| Потери тепла с охлаждающим воздухом (на сушило) | 522,76 | 27,03 | |

| Итого | 1934,16 | 100,00 |

4 Расчет количества газов, проходящих по печи

Исходные данные:

а) часовая производительность печи по обжигу, шт. 1150

б) расход природного газа в час, м3 189

в) объем воздуха на горение,  11,4252

11,4252

г) объем продуктов горения,  12,4298

12,4298

д) температура отработанных газов, 0 С 150

е) температура воздуха, отбираемого из зоны охлаждения, 0 С 250

Количество дымовых газов.

Объем отработанных дымовых газов определяем по формуле

м3 /ч, (51)

м3 /ч, (51)

где L – теоретический расход воздуха, L = 9,52  ;

;

Vпг – выход продуктов горения, Vпг = 12,4298  ;

;

- коэффициент избытка воздуха,

- коэффициент избытка воздуха,  = 3;

= 3;

нм3 /ч.

нм3 /ч.

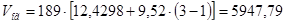

Объем отходящих дымовых газов приведенный к 1500 С равен:

м3 /ч.

м3 /ч.

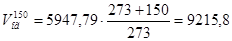

Объем воздуха, отбираемого из зоны охлаждения туннельной печи

м3 /ч

м3 /ч

(из теплового баланса зоны обжига).

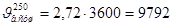

Объем воздуха, поступающего в зону охлаждения

м3 /с =5940 м3 /ч

м3 /с =5940 м3 /ч

(из теплового баланса зоны обжига).

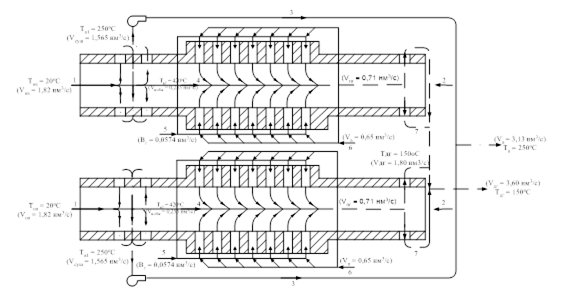

Рис. 1. Схема движения материала, газа, воздуха и продуктов горения в печах

1 – подача воздуха на охлаждение кирпича;

2 – загрузка материала;

3 – отбор горячего воздуха на сушило; 4 – воздух в зону обжига;

5 – подача природного газа; 6 – подача воздуха на горение;

7 – выброс дымовых газов в трубу

Примечание: параметры, указанные в скобках, определены в результате расчетов.

Задание: 1. Подготовить конспект лекции в печатном word-документе.

2. Предоставитьсхемы туннельных и щелевыхпечейразличных конструкций.

Срок выполнения 24.11.2020