Накатывание зубьев зубчатых колес — метод образования зубьев колеса пластическим деформированием специальным инструментом при взаимном обкатывании его с заготовкой.

Существуют 3 способа накатывания зубчатых колес: холодное накатывания, горячее накатывание, комбинированное накатывание. Холодным накатыванием (без нагрева заготовки) изготавляются зубчатые колеса с прямым и винтовым зубом с модулем до 1,5 мм (методами горячего накатывания осуществляется накатывание зубчатых колес с модулем до 10 мм).

Горячее накатывание цилиндрических колес осуществляется радиальным и осевым способами. При радиальной подаче накатники получают вращательное движение и перемещение в радиальном направлении, а заготовка колеса — только вращательное. Согласованность вращения накатников и заготовки достигается установкой мастер-шестерни с числом зубьев, равным числу зубьев накатываемой шестерни. На станке можно накатывать зубчатые колеса с прямыми, косыми и шевронными зубьями, червяки и другие детали.

При осевой подаче накатники получают только вращательное движение, а заготовка — вращательное и поступательное. Этим способом накатываются цилиндрические зубчатые колеса из одной или нескольких заготовок. Достигаемая степень точности колес — 8—9-я.

Сближением валков, несущих конические шестерни-накатники, с заготовкой до момента совпадения вершин их конусов получаем на нагретой токами высокой частоты заготовке зубья. Степень точности накатанных колес 8—10-я. Иногда применяют комбинированное накатывание цилиндрических колес, такое, когда зубчатое колесо после горячего накатывания проходит на стенде холодное накатывание с радиальной подачей накатников и реверсированием их вращения. Такой метод повышает точность колеса по нормам плавности и контакта до 8 и 7-й степени.

Сущность холодного накатывания заключается в образовании зубьев за счет пластического деформирования поверхностного слоя материала заготовки при непрерывном обкатывании зубьями накатного инструмента. Внедряясь в заготовку, зубья накатного инструмента образуют впадины, а вытесняемый материал приобретает форму головок зубьев накатываемого колеса. Специальная форма инструмента и кинематика относительных движений заготовки и инструмента создают определенным образом направленное пластическое перемещение металла заготовки, что обусловливает образование требуемой формы зубчатого венца. Холодное накатывание осуществляется мелкомодульными зубчатыми колесами 7—9-й степени точности и с чистотой поверхности зубьев 9-й степени получают холодным накатыванием на специальных станках.

Процесс накатывания отличается высокой производительностью и экономией металла. Штучное время накатывания зубьев на заготовках зубчатых колес составляет 30с-2мин. в зависимости от модуля. Износостойкость зубьев холоднокатаного колеса на 13 % выше, чем после обработки резанием; за счет поверхностного наклепа твердость 1 по профилю зубьев на 30 % выше исходной твердости заготовки, а микротвердость на глубине 0,6 мм от поверхности впадины возрастает на 20 %; параметры шероховатости рабочих профилей зубьев получаются значительно ниже и находятся в пределах а = 0,63...0,16 мкм; точность накатанных зубчатых колес с диаметром зубчатого венца от 8 до 40 мм находится в пределах 8...9-й степеней точности, достигается также 7-я степень точности.

Помимо специальных станков, накатывание зубчатых колес может осуществляться при применении специальных приспособлений на различных универсальных металлорежущих станках. Исследованиями установлено, что наиболее рационально проводить холодное накатывание зубчатых колес на токарно-револьверных станках в накатных приспособлениях, работающих по схеме трехстороннего обжатия металла тремя накатными роликами.

При помощи специальной зубонакатной головки процесс холодного накатывания зубьев мелкомодульных зубчатых колес может осуществляться непосредственно при изготовлении деталей из прутка на токарно-револьверных станках и автоматах.

При пластическом деформировании заготовок происходит упрочнение металла зубьев шестерен, выражающееся в увеличении микротвердости зубьев примерно на 40-50%. При этом во всех случаях наблюдалось увеличение прочности накатных зубьев по сравнению с фрезерованными и долбленными.

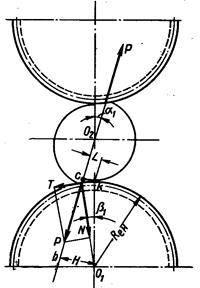

Рис. 1. Схема действия сил при накатывании зубчатых колес при накатывании штучным способом.

На накатники действует нормальная сила N и тангенциальная сила T, их равнодействующая сила Р направлена таким образом, что она проходит через центр заготовки. Нормальная сила N определяется:

где Fк – площадь соприкосновения накатника с заготовкой:

l – ширина заготовки, мм.; L – длина дуги, мм.:

r – радиус дуги, мм.; α – угол дуги.

рср – среднее удельное давление.

Равнодействующая сила определяется:

Ввиду того что угла малы, для практических расчетов ими можно пренебречь, тогда равнодействующая сила:

В расчетах принимаются некоторые допущения, величину Fк определяют как произведение дуги захвата гладкого валка на ширину заготовки.

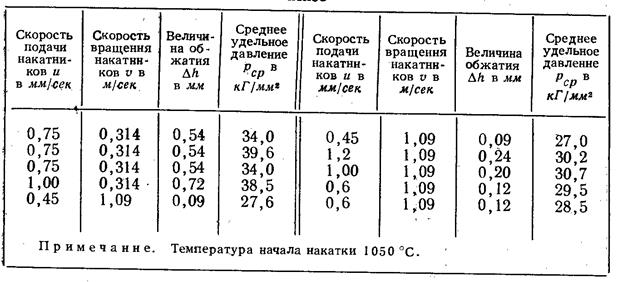

Таблица 1. Величины средних удельных давлений, полученных при накатывании зубчатых колес.

Среднее удельное давление:

кГ/мм2.

кГ/мм2.

Δh – величина обжатия профиля по нормали, мм.

Горизонтальная проекция контактной линии:

α – угол зацепления.

Давление металла на накатники:

кГ.

кГ.

При накатывании в горячем состоянии при наличии хорошей смазки коэффициент трения можно принять f=0,2, тогда

кГ.

кГ.

Крутящий момент на накатниках:

кГм.

кГм.

i – передаточное число, m – модуль, мм.; b – ширина венца накатника, мм.

Коэффициент перекрытия:

где aw – угол зацепления передачи; ra1, ra2, rb1 rb2 – соответственно радиусы окружностей вершин и основных окружностей зубчатых колес:

;

;

;

;

aw – угол зацепления косозубой передачи в нормальном сечении

Для прямозубых передач максимальный коэффициент перекрытия 1,98.