Лекция5 осень 2017

БАЗИРОВАНИЕ НА КОРОТКУЮ КОНИЧЕСКУЮ ПОВЕРХНОСТЬ И ТОРЕЦ

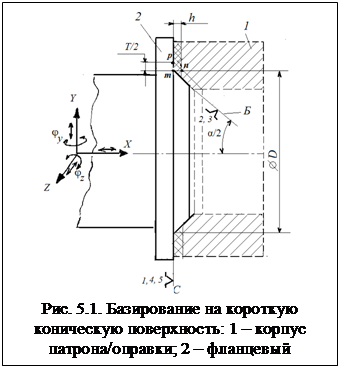

Эта схема базирования используется при изготовлении патронов и фланцевых оправок для крепления фланцевом шпинделе станка (рис. 5.1). В этой схеме короткая коническая поверхность лишает заготовку трёх степеней свободы: перемещений вдоль X, Y, Z. Торцовая поверхность фланца 4 лишает заготовку перемещения вдоль оси Х и поворотов относительно Y, Z.

Степень свободы вдоль оси Х должны лишать одновременно две поверхности на заготовке – конус и торец. Это невозможно и означает неопределенность базирования: при разных диаметрах D конуса (в пределах допуска) в базировании вдоль Х будет участвовать одна из этих поверхностей.

Степень свободы вдоль оси Х должны лишать одновременно две поверхности на заготовке – конус и торец. Это невозможно и означает неопределенность базирования: при разных диаметрах D конуса (в пределах допуска) в базировании вдоль Х будет участвовать одна из этих поверхностей.

При большом диаметре D конического отверстия заготовка 1упрётся торцом во фланец шпинделя, а в сопряжении с конусом будет зазор, и появится погрешность базирования по соосности.

При малом диаметре D положение заготовки вдоль оси Х будет определять коническое отверстие, не допуская контакта с торцом на фланце.

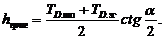

Для ликвидации этой неопределённости на торце заготовки оставляют припуск на пригонку, hп значение которого рассчитывают по формуле

(5.1)

(5.1)

В формуле (5.1) обозначены: Smax–максимально возможный зазор в коническом сопряжении на диаметреD;ТD.шп и ТD.зг– допуски на диаметр Dна шпинделе станка и на заготовке.

Удаляя этот припуск пригонкой, добиваются одновременного контакта патрона 1 и шпинделя 2 одновременно по двум поверхностям – торцу и конусу.

Поскольку обычно имеют дело с единичной заготовкой, то припуск на пригонку определяют на конкретном шпинделе для конкретной заготовки, установив заготовку на шпиндель и измерив биение (2е) наружной поверхности на заготовке. Затем припуск на пригонку вычисляют по формуле:

(5.2)

(5.2)

БАЗИРОВАНИЕ НА ДВЕ КОНИЧЕСКИЕ ПОВЕРХНОСТИ

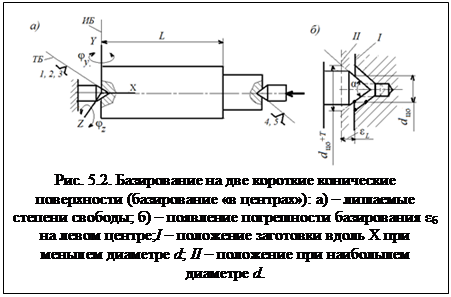

Базирование на две конические поверхности («базирование в центрах») используют для установки валов, втулок и гильз. Для использования такой схемы базирования на торцах вола должны быть предварительно сделаны центровые отверстия. На втулках роль центровых отверстий выполняют фаски с обеих сторон отверстия. Угол конуса в центровых отверстиях и фасках α = 60°.

Лишаемые степени свободы, погрешности базирования и установки.

Лишаемые при этом степени свободы показаны на рис. 5.1, а. Левый центр (неподвижный вдоль оси) лишает заготовку перемещений вдоль координат X, Y, Z. Правый центр (подводимый) лишает заготовку поворотов φY,φZ относительно координат Y, Z. Шестую степень свободы – поворот относительно оси Х лишают лишь в тех случаях, когда на заготовке есть внецентренный элемент поверхности, связанный с выполняемой на операции поверхностью размером или пространственным расположением.

Лишаемые при этом степени свободы показаны на рис. 5.1, а. Левый центр (неподвижный вдоль оси) лишает заготовку перемещений вдоль координат X, Y, Z. Правый центр (подводимый) лишает заготовку поворотов φY,φZ относительно координат Y, Z. Шестую степень свободы – поворот относительно оси Х лишают лишь в тех случаях, когда на заготовке есть внецентренный элемент поверхности, связанный с выполняемой на операции поверхностью размером или пространственным расположением.

В тех случаях, когда ось центровых отверстий является измерительной базой, погрешность базирования отсутствует.

Погрешность установки в центрах по несоосности и для размеров, заданных от оси, определяется геометрической суммой:

(5.3)

(5.3)

где ез - несоосность центровых отверстий на заготовке; ест -несоосность осей шпинделя и пиноли задней бабки на станке; ец -биение конических поверхностей на центрах.

При выполнении продольных размеров погрешность базирования εбL возникает из-за скрытого несовмещения измерительной и технологической баз. Например, на рис. 5.1, а выполняемый размер L задан от левого торца заготовки (измерительная база), а технологической базой является левое центровое отверстие.

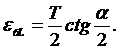

При этом погрешность εбLзависит от допуска на диаметр конуса центрового отверстия d+Т, который обычно при центровании заготовки не контролируют (см. рис. 5.1, б). Из треугольника, отмеченного точками, получают:

(5.4)

(5.4)

Применяемые опоры.

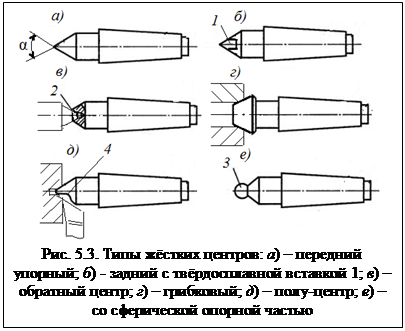

У стандартных центров угол α равен 60°. По конструкции различают центры упорные (рис.5.3) и вращающиеся (рис.5.4). Упорные обычно используют для установки в отверстии шпинделя. Эти центры обеспечивают высокую

У стандартных центров угол α равен 60°. По конструкции различают центры упорные (рис.5.3) и вращающиеся (рис.5.4). Упорные обычно используют для установки в отверстии шпинделя. Эти центры обеспечивают высокую  жёсткость опоры. В контакте переднего центра с центровым отверстием на заготовке нет относительного движения, и он не изнашивается, обеспечивая при этом высокую жёсткость(см. рис. 5.3, а).

жёсткость опоры. В контакте переднего центра с центровым отверстием на заготовке нет относительного движения, и он не изнашивается, обеспечивая при этом высокую жёсткость(см. рис. 5.3, а).

Задний центр, устанавливаемый в задней бабке токарных и круглошлифовальных станков, не вращается вместе с заготовкой. В контакте с центровым отверстием на заготовке центром развиваются большие силы трения, приводящие при вращении заготовки к износу центра и даже его оплавлению в центровом отверстии. Силы трения тем больше, чем больше силы резания.

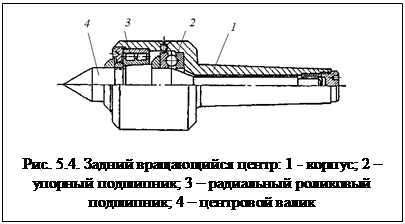

Для исключения названных негативных явлений используют вращающиеся центры (рис. 5.4), состоящие из неподвижного корпуса 1 и вращающегося конуса 2, установленного на подшипниках качения 3. Вращающийся центр исключает трение, но обладает пониженной жёсткостью, что служит причиной возможных вибраций и снижения точности по соосности.

На высокоточных работах задний центр тоже делают жёстким, но снабжают вставками из твёрдого сплава с высокой теплостойкостью и износостойкостью (рис. 5.3, б). Режим резания при этом должен обеспечивать небольшие силы резания, а в правое центровое отверстие перед установкой на станке закладывают густую смазку.

Для установки в центрах гильз и втулок используют грибковые центры (рис. 5.3, г).

Для установки заготовок малого диаметра используют обратные центры (рис. 5.3, в), а на заготовке в этом случае должны быть не центровые отверстия, а наружные центровые конусы или фаски на торцах. Для точения на валах длинных конусов со смещением задней бабки станка центры имеют сферическую опорную поверхность (рис. 5.3, е), обеспечивающие более высокую надёжность закрепления заготовки со смещённой осью.

Для установки заготовок малого диаметра используют обратные центры (рис. 5.3, в), а на заготовке в этом случае должны быть не центровые отверстия, а наружные центровые конусы или фаски на торцах. Для точения на валах длинных конусов со смещением задней бабки станка центры имеют сферическую опорную поверхность (рис. 5.3, е), обеспечивающие более высокую надёжность закрепления заготовки со смещённой осью.

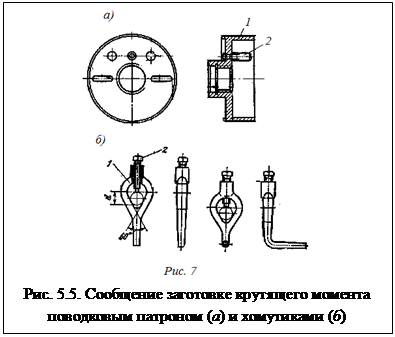

При базировании в центрах передачу заготовке крутящего момента от шпинделя осуществляют с помощью (единичное производство) поводкового патрона (рис. 5.5, а), а на заготовке закрепляют хомутик (рис. 5.5, б). Эти устройства используют в ремонтных мастерских, просты и не дороги,но закрепление-раскрепление хомутика на каждой заготовке из партии занимает много времени.

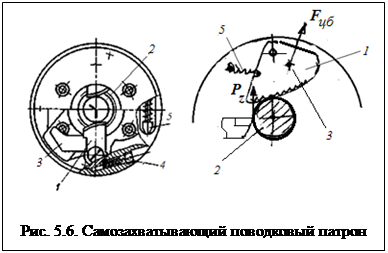

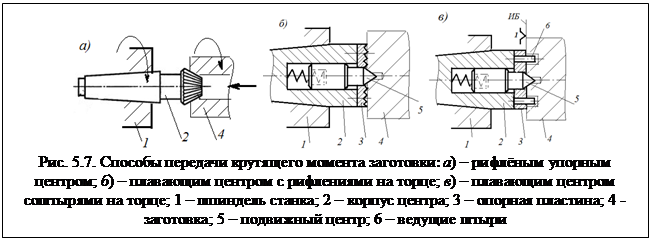

В серийном производстве эту же задачу решают с помощью само захватывающих патронов (рис. 5.6), упорных рифлёных центров (рис. 5.7, а), плавающих поводковых центров с рифлениями (рис. 5.7, б), плавающих поводковых центров со штырями (рис. 5.7, в).

Самозахватывающие патроны (рис. 5.6) передают заготовке 2 крутящий момент рифлёными кулачками 1. Подвод кулачков к заготовке и сцепление с ней производят центробежные силы Fцбпри включении вращения шпинделя. При этом грузики 3 разворачивают кулачки 1. При остановке шпинделя кулачки отводятся от заготовки пружинами 4. При резании сила Рz разворачивает кулачки ещё больше, увеличивая прочность их сцепления с заготовкой. Недостатком является возможность порчи поверхности заготовки под кулачками.

Самозахватывающие патроны (рис. 5.6) передают заготовке 2 крутящий момент рифлёными кулачками 1. Подвод кулачков к заготовке и сцепление с ней производят центробежные силы Fцбпри включении вращения шпинделя. При этом грузики 3 разворачивают кулачки 1. При остановке шпинделя кулачки отводятся от заготовки пружинами 4. При резании сила Рz разворачивает кулачки ещё больше, увеличивая прочность их сцепления с заготовкой. Недостатком является возможность порчи поверхности заготовки под кулачками.

При небольших силах резания крутящий момент заготовке можно передавать с помощью рифлёных центров или плавающих поводковых центров.

В случае применения рифлёного центра (рис. 5.7, а) не требуется много времени для установки/снятия заготовки, но рифления портят поверхность центрового отверстия на заготовке, и центровое отверстие повторно не может быть использовано без восстановления (для этой цели существуют центродоводочные станки). Однако доводка центров, - это дополнительная технологическая операция и дополнительные расходы.

Такие центры используют на завершающих шлифовальных операциях, при небольших силах резания.

Плавающие поводковые центры решают ту же задачу и имеют свои достоинства и недостатки. Плавающий поводковый центр с рифлениями состоит из корпуса 2, центрика 5, пружины и опорной шайбы 3 с рифлёным торцом. (рис. 5.7, б). Заготовку 4, установленную в центрах, поджимают со стороны задней бабки к рифлёному торцу шайбы 3, обеспечивая гарантированное сцепление между ними. Пружина досылает центрик 2 до контакта с центровым отверстием заготовки. При этом исключается погрешность базирования как по соосности (размер центрового отверстия не влияет на точность центрирования), так и по продольным выполняемым размерам L, поскольку размеры заданы от левого опорного торца. Поводковый плавающий центр со штырями (рис. 5.7, в) в отличие от предыдущего не портит торцовую поверхность на заготовке, гарантированно передаёт заготовке заданный крутящий момент. Но его применение требует предварительно делать на заготовках отверстия под штыри.

Плавающие поводковые центры решают ту же задачу и имеют свои достоинства и недостатки. Плавающий поводковый центр с рифлениями состоит из корпуса 2, центрика 5, пружины и опорной шайбы 3 с рифлёным торцом. (рис. 5.7, б). Заготовку 4, установленную в центрах, поджимают со стороны задней бабки к рифлёному торцу шайбы 3, обеспечивая гарантированное сцепление между ними. Пружина досылает центрик 2 до контакта с центровым отверстием заготовки. При этом исключается погрешность базирования как по соосности (размер центрового отверстия не влияет на точность центрирования), так и по продольным выполняемым размерам L, поскольку размеры заданы от левого опорного торца. Поводковый плавающий центр со штырями (рис. 5.7, в) в отличие от предыдущего не портит торцовую поверхность на заготовке, гарантированно передаёт заготовке заданный крутящий момент. Но его применение требует предварительно делать на заготовках отверстия под штыри.

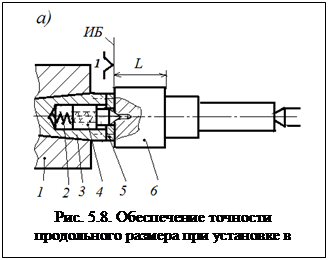

Обеспечение точного продольного размера при установке заготовки в центрах показано на рис. 5.8.

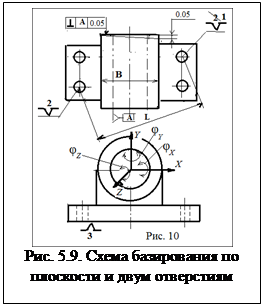

БАЗИРОВАНИЕ ПО ПЛОСКОСТИ И ДВУМ ОТВЕРСТИЯМ

Эта схема базирования используется в качестве сквозной технологической базы при изготовлении деталей классов «Корпусы», «Плиты», «Рычаги» и др. сложных по форме деталей.

Эта схема базирования используется в качестве сквозной технологической базы при изготовлении деталей классов «Корпусы», «Плиты», «Рычаги» и др. сложных по форме деталей.

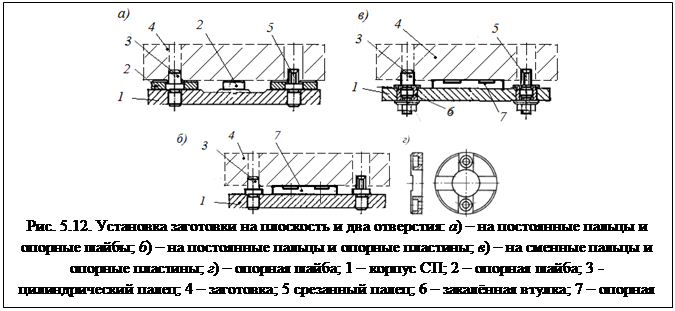

Технологическими базами являются основание корпуса (лишает 3-х степеней свободы: вдоль координаты Y,повороты φXиφZ), и два отверстия (рис. 5.9). В качестве технологической базы, кроме плоскости основания выбирают отверстия из имеющихся в конструкции данной детали, либо их изготавливают специально. В обоих случаях базовые отверстия рекомендуется выполнить по 6, 7 квалитетам точности. Основание ставят на опоры, применяемые для установки на плоскость. Отверстия устанавливают на пальцы. Одно из отверстий лишает заготовку 2-х степеней свободы: перемещения вдоль X, иZ. Второе отверстие должно лишать только одной степени свободы: поворот φY. В действительности же оба отверстия, установленные на два коротких цилиндрических пальца, будут лишать заготовку 4-х степеней свободы[1]. При лишении заготовки большего, чем 6, степеней свободы возникает неопределённость базирования. В данном случае неопределённость выражается в том, что заготовка то ли установится на 2 отверстия, то ли нет. Заготовка может не установиться на пальцы из-за того, что диаметры базовых отверстий, опор-пальцев и расстояния между отверстиями на заготовках и между пальцами на приспособлении выполнены с отклонениями от номиналов в пределах назначенных допусков.

Конструкции пальцев, используемых при базировании на плоскость и два отверстия, показаны на рис. 5.10. Пальцы для приспособлений с небольшим сроком эксплуатации запрессовывают в корпус приспособления (рис. 5.10, а). При больших сроках эксплуатации нужно предусмотреть замену износившихся пальцев. С этой целью их устанавливают в отверстиях корпуса приспособления по посадке H6/h6 и закрепляют гайкой или винтом (рис. 510, в). В обоих случаях у пальцев с малыми диаметрамибазовых поверхностей (D ≤ d) нужно предусмотреть буртик, чтобы палец при установке на корпусе не утопился в отверстии корпуса. Для пальцев с размерами D≥d бурт не требуется.

При установке тяжёлых заготовок пальцы могут быть повреждены. Чтобы этого не случилось, пальцы делают самоустанавливающимися (рис. 5.10, в) или выдвижными (рис. 5.10, г). При установке заготовки пальцы тяжестью заготовки или принудительно утапливают в отверстиях корпуса, а затем подвижками заготовки по плоскости добиваются совмещения осей базовых отверстий заготовки с осями пальцев. Погрешность базирования увеличивается с применением подвижных пальцев из-за зазоров в их сопряжениях с отверстиями корпуса. Подвижные пальцы имеют увеличенные конические участки (ловители) на базовых поверхностях для ускорения процедуры совмещения осей пальцев с осями базовых отверстий на заготовке.

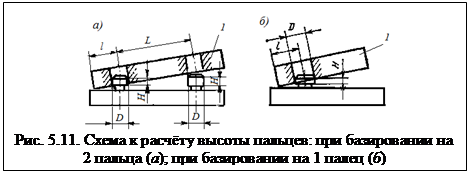

Высоту Н цилиндрического базового участка на пальце нужно рассчитывать (см. формулы (5.3), (5.4)). При увеличенной высоте Н заготовка заклинивается на пальцах из-за случайных перекосов. Формулу (5.3) используют при установке на 2 пальца, формулу (5.4) - при установке на один палец.

(5.5)

(5.5)

(5.6)

(5.6)

Установочную базовую плоскость заготовки устанавливают не на бурты пальцев, а на опорные шайбы или опорные пластины. И опорные шайбы, и пластины можно прошлифовать за один установ и получить точно одинаковый размер по высоте. Высоту буртов у пальцев не удастся выполнить одинаковой, и это повлечёт перекос заготовки на приспособлении.

[1] Каждая короткая цилиндрическая поверхность лишает тело 2-х степеней свободы.