Исходные данные

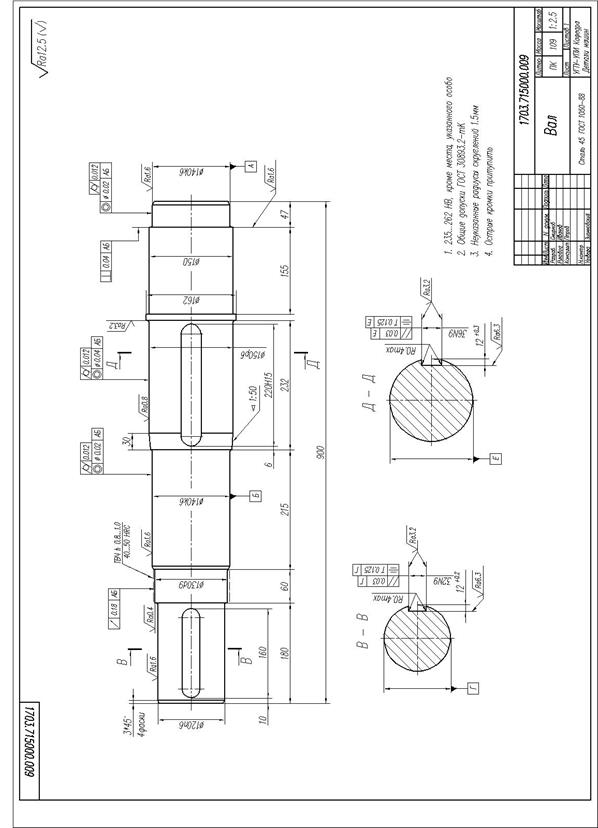

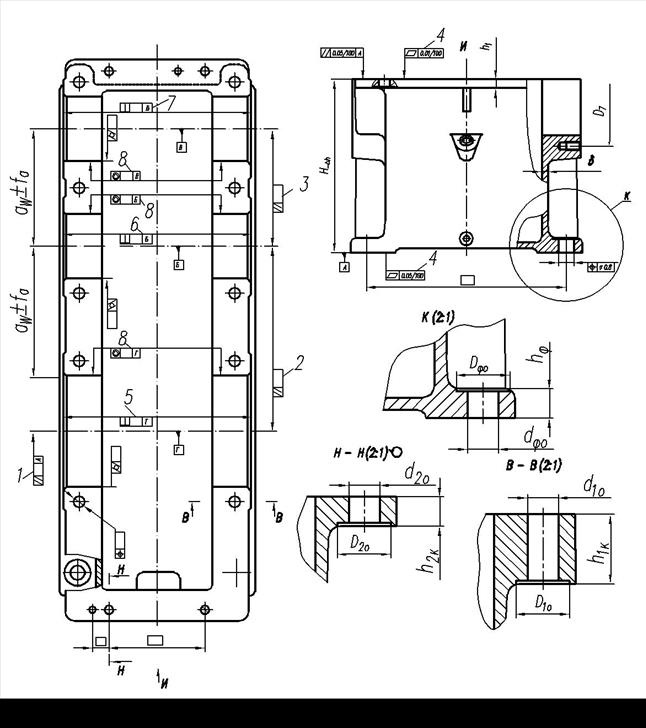

Для вала, представленного на рис. 3, определить допуски формы и расположения поверхностей. Вал установлен на шарикоподшипниках радиальных однорядных с внутренним диаметром 140 мм. Диаметр посадочной поверхности под зубчатое колесо d = 150 мм, длина посадочной поверхности l = 180 мм. Диаметр делительной окружности зубчатого колеса dw = 548 мм. Степень точности зубчатой передачи 8-В по ГОСТ 1643-81. Частота вращения вала n = 400 мин-1.

Решение

1. Допуски цилиндричности:

Для посадочной поверхности вала под подшипник  140 k 6 (поз.1) –

140 k 6 (поз.1) –

t = 25 мкм (см. табл.1),  = 0.5 t = 0.5 25=12.5 мкм. После округления

= 0.5 t = 0.5 25=12.5 мкм. После округления

= 0.012 мм.

= 0.012 мм.

Для посадочной поверхности вала под зубчатое колесо  150 p 6 (поз. 2) –

150 p 6 (поз. 2) –

t = 25 мкм,  = 0.5 t = 0.5 25=12.5 мкм. После округления

= 0.5 t = 0.5 25=12.5 мкм. После округления  = 0.012 мм.

= 0.012 мм.

2. Допуски соосности:

| Рис. 3. Пример чертежа вала |

Для посадочной поверхности вала под шарикоподшипник  140 k 6 (поз. 3) степень точности допуска соосности n с=7 (табл. 3). Допуск соосности определим по табл. 2:

140 k 6 (поз. 3) степень точности допуска соосности n с=7 (табл. 3). Допуск соосности определим по табл. 2:  = 0.05 мм.

= 0.05 мм.

Для посадочной поверхности вала под зубчатое колесо  150 p 6 (поз. 4) степень точности допуска соосности определим по заданной кинематической точности передачи n к=8 с учетом диаметра делительной окружности зубчатого колеса: n c =8 (табл. 4). Далее находим допуск по табл.2:

150 p 6 (поз. 4) степень точности допуска соосности определим по заданной кинематической точности передачи n к=8 с учетом диаметра делительной окружности зубчатого колеса: n c =8 (табл. 4). Далее находим допуск по табл.2:  =0.08 мм.

=0.08 мм.

Учитывая, что n < 1000 мин-1 допуск соосности для хвостовика вала (поз. 5) не назначаем.

3. Допуск радиального биения поверхности вала, контактирующей с манжетой (поз. 6),  = 0.18 мм при n < 1000 мин-1.

= 0.18 мм при n < 1000 мин-1.

4. Допуск перпендикулярности базового торца диаметром 150 мм для подшипника качения (поз. 8) определим по табл. 5, принимая степень точности допуска 8 для шариковых подшипников: T┴= 0.04 мм.

Допуск перпендикулярности базового торца диаметром 162 мм для зубчатого колеса (поз.7) не назначаем, учитывая, что l/d > 0.7.

5. Допуски симметричности и параллельности шпоночного паза пропорциональны допуску ширины шпоночного паза t шп. Ширина шпоночного паза на хвостовике вала B =32 мм. Для 9-го квалитета допуска размера допуск ширины шпоночного паза определим по табл. 1: t шп = 62 мкм.

Далее вычислим  = 0.5 t шп = 0.5 62 = 31 мкм,

= 0.5 t шп = 0.5 62 = 31 мкм,  = 2 t шп = 2 62 = 124 мкм.

= 2 t шп = 2 62 = 124 мкм.

После округления получим  = 0.03 мм,

= 0.03 мм,  = 0.125 мм.

= 0.125 мм.

3. ЗУБЧАТЫЕ КОЛЕСА

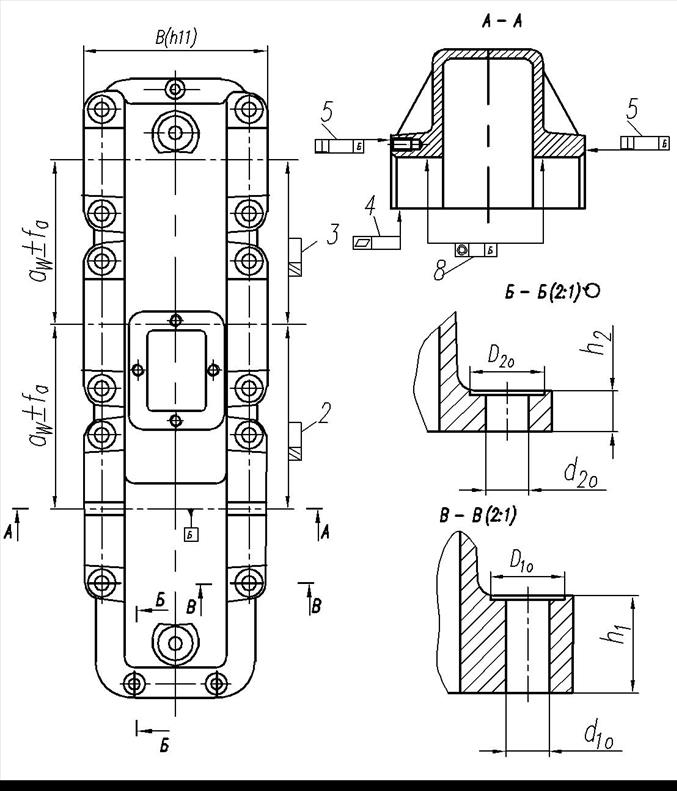

На рис. 5 показаны условные обозначения допусков форм и расположения поверхностей на чертеже зубчатого колеса.

Рис. 5. Размещение обозначений допусков форм и расположения поверхностей на чертежах зубчатых колес

Допуск цилиндричности посадочной поверхности назначают для снижения концентрации контактных давлений. Числовое значение допуска определяют по формуле (1).

Допуск перпендикулярности торца ступицы задают для уменьшения перекоса кольца подшипника, взаимодействующего с торцом ступицы через дистанционную втулку.

Этот допуск вводится при выполнении условия l/d  0.7, где l – длина ступицы, d – диаметр посадочного отверстия. Допуск относится к диаметру ступицы. Если у колеса отсутствует ступица, то допуск относят к условному диаметру d’= (1.5…2) d. Величину допуска определяют по табл. 5. Степень точности допуска принимают при базировании шариковых подшипников – 8, роликовых – 7. Если торцы ступиц не используют для базирования подшипников, то допуск перпендикулярности для них не назначают.

0.7, где l – длина ступицы, d – диаметр посадочного отверстия. Допуск относится к диаметру ступицы. Если у колеса отсутствует ступица, то допуск относят к условному диаметру d’= (1.5…2) d. Величину допуска определяют по табл. 5. Степень точности допуска принимают при базировании шариковых подшипников – 8, роликовых – 7. Если торцы ступиц не используют для базирования подшипников, то допуск перпендикулярности для них не назначают.

Таблица 7

Допуск радиального биения наружного цилиндра зубчатого колеса

| Вид сопряжения зубьев |  , мкм , мкм

|

| А B C | 0.45 Fr + 8 0.55 Fr + 10 0.6 Fr + 12 |

Таблица 8

Допуск на биение зубчатого венца Fr

| n к | m, мм | Делительный диаметр колеса, мм | ||

| до 125 | св. 125 до 400 | св. 400 до 800 | ||

| От 1–3.5 3.5–6.3 6.3–10 10–16 | - | |||

| 1–3.5 3.5–6.3 6.3–10 10–16 | - | |||

| 1–3.5 3.5–6.3 6.3–10 10–16 | - |

Допуск радиального биения  наружного цилиндра цилиндрического зубчатого колеса назначают в случае использования этого цилиндра в качестве базы при установке колеса на станок, а также для контроля размеров зуба (например, толщины зуба по постоянной хорде). Величина допуска радиального биения зависит от вида сопряжения зубьев (табл. 7) и допуска на биение зубчатого венца Fr, который определяют по табл. 8 в зависимости от степени кинематической точности передачи n к и модуля m. Полученное по формулам табл. 7 числовое значение допуска округляют до ближайшего стандартного.

наружного цилиндра цилиндрического зубчатого колеса назначают в случае использования этого цилиндра в качестве базы при установке колеса на станок, а также для контроля размеров зуба (например, толщины зуба по постоянной хорде). Величина допуска радиального биения зависит от вида сопряжения зубьев (табл. 7) и допуска на биение зубчатого венца Fr, который определяют по табл. 8 в зависимости от степени кинематической точности передачи n к и модуля m. Полученное по формулам табл. 7 числовое значение допуска округляют до ближайшего стандартного.

Допуск на биение конуса вершин конического зубчатого колеса рассчитывают по формуле  =0.6 Fr, где Fr определяют по табл. 8.

=0.6 Fr, где Fr определяют по табл. 8.

Допуски симметричности и параллельности шпоночного паза назначают так же как для шпоночного паза на валу. На рис. 6 и рис. 7 приведены примеры чертежей цилиндрического и конического зубчатых колес.

4. КРЫШКИ ПОДШИПНИКОВЫХ УЗЛОВ

Назначение допусков формы и расположения поверхностей рассмотрим на примере торцовой крышки (рис. 8). Допуск параллельности торцов крышки задают при базировании подшипника качения по торцу крышки (табл. 5). Базовым размером является диаметр фланца крышки (Ф 126 на рис. 8). Степень точности допуска при базировании шариковых подшипников – 9, роликовых – 8. Допуск соосности отверстия под манжету назначают по табл. 2 для 8-й степени точности допуска. Базовым размером является диаметр отверстия под манжету (Ф 65H8 на рис. 8).

Позиционный допуск задают для обеспечения сборки резьбового соединения в случае, когда отверстия для винтов в крышке и в корпусе сверлят независимо друг от друга. Величину допуска рассчитывают по формуле

= 0.4 (d отв- d в),

= 0.4 (d отв- d в),

где d отв – диаметр отверстия для винта (на рис. 8 d отв= 9 мм), d в – диаметр винта.

| Рис. 6. Чертеж цилиндрического зубчатого колеса |

Таблица 9

Размеры посадочного отверстия в крышке, мм

| h м | 5 7 10 12 15 |

| h 1 | 6.5 8.5 12 14.5 18.5 |

| h 2 | 1.0 1.0 1.5 2.0 2.5 |

Глубина h 1 и фаска h 2 посадочного отверстия в крышке для установки уплотнения в зависимости от высоты манжеты h м должны соответствовать значениям, указанным в табл. 9. Угол фаски выбирают в диапазоне от  до

до  .

.

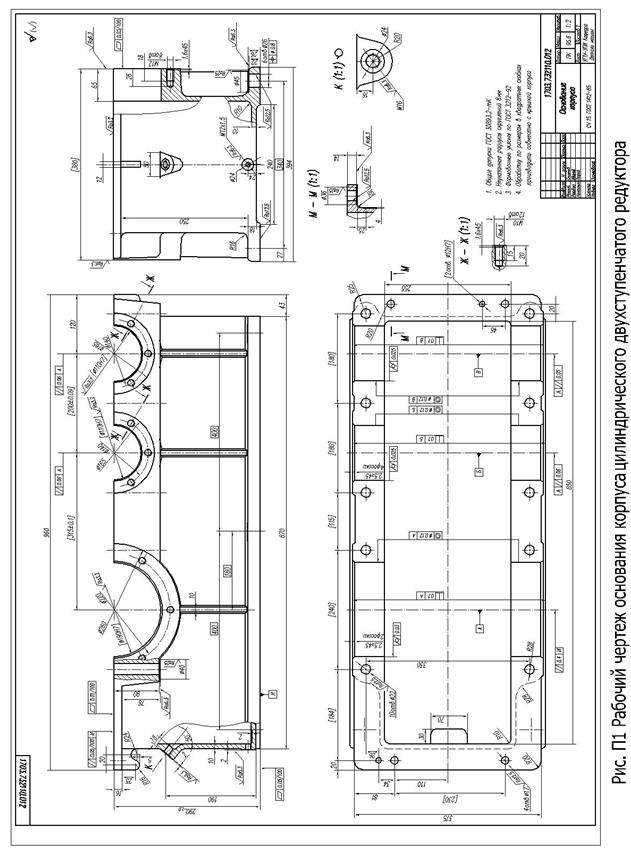

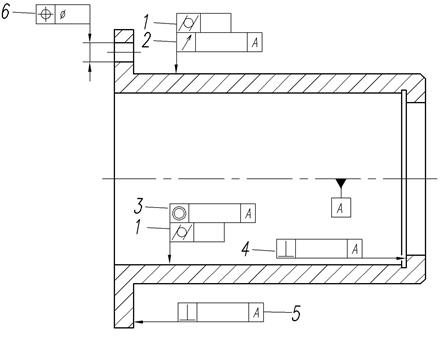

5. КОРПУСНЫЕ ДЕТАЛИ РЕДУКТОРОВ

На рабочих чертежах корпусных деталей требуется проставлять шероховатость поверхностей, размеры, поля допусков в соответствии со сборочным чертежом, допуски формы и расположения поверхностей (рис. 9, рис. 10). Допускаемые отклонения межосевых расстояний приведены в табл. 10, а допускаемые отклонения ∆ h высоты расположения осей валов – в табл. 11.

Высота расположения оси вала Н – это расстояние, измеренное между осью вала и опорной плоскостью редуктора. Пример простановки высоты расположения оси вала с допускаемым отклонением показан на рис. 9 и на примере оформления рабочего чертежа корпуса.

Допуск параллельности или перпендикулярности оси вращения тихоходного вала относительно опорной поверхности корпуса (рис. 10, поз.1) и допуск плоскостности (рис. 9 и 10, поз. 4) опорной поверхности корпуса определяются по табл. 12. Допуски расположения осей остальных валов редуктора задаются относительно оси тихоходного вала (рис. 9 и 10, поз. 2 и 3), (табл. 13).

Для ограничения перекоса колец подшипников качения задают допуски перпендикулярности и соосности посадочных поверхностей подшипников. При использовании в конструкции накладных крышек подшипниковых узлов допуск перпендикулярности (рис. 10, поз. 5, 6 и 7) назначают по ГОСТ 24643-81 (табл. 14), принимая для шариковых подшипников 9-ю степень точности, а для роликовых–8. Допуск соосности (рис. 10, поз. 8) принимают по табл. 15 в соответствии с ГОСТ 24643-81, а степень точности по табл. 3 в зависимости от типа подшипника.

Таблица 10

Допускаемое отклонение межосевого расстояния ± fa, мкм (ГОСТ 1643-81)

| Вид сопряжения зубьев | Межосевое расстояние, мм | |||||||

| до 80 | 80–125 | 125– | 180– | 250– | 315– | 400– | 500– | |

| D C B A |

Кольца подшипников качения очень податливы, поэтому для ограничения искажения формы дорожек на посадочные поверхности отверстий корпусных деталей задают допуск круглости и профиля продольного сечения (ГОСТ 3325-85) или цилиндричности (рис. 10, поз. 9). По ГОСТ 24643-81 при нормальной геометрической точности допуск цилиндричности можно назначать 0.6 от допуска размера, приведенного в табл. 1.

Таблица 11

Предельные отклонения высоты осей D h по ГОСТ 24386-91

| Высоты расположения осей H,мм | Предельные отклонения, мм | |||

| от 25–50 | 50–250 | 250–630 | 630–1000 | |

| Верхнее Нижнее | -0,4 | -0,5 | -1,0 | -1,5 |

Рис. 8. Чертеж крышки подшипникового узла

Таблица 12

Значения допусков по ГОСТ Р 50891-96

| Интервалы номинальных размеров, мм | от 63–100 | 100–160 | 160–250 | 250–400 | 400–630 | 630–1000 |

и Т ┴, мкм и Т ┴, мкм

| ||||||

|

Таблица 13

Допуск параллельности осей валов, мкм

| Степень точности передачи по нормам контакта | Ширина зубчатого колеса, мм | |||

| до 40 | 40–100 | 100–160 | 160–250 | |

Таблица 14

Значения допуска перпендикулярности боковых поверхностей корпуса относительно оси отверстий, мкм

| Степень точности | Нормируемый размер, мм | ||||||

| 25–40 | 40–63 | 63–100 | 100–160 | 160–250 | 250–400 | 400–630 | |

Таблица 15

Допуски соосности посадочных поверхностей подшипников, мкм

| Степень точности | Интервалы номинальных размеров, мм | ||||

| От 30–50 | 50–120 | 120–250 | 250–400 | 400–630 | |

Таблица 16

Размеры элементов отверстий, мм

| d р | ||||||||||||

| d о | ||||||||||||

| D о |

Таблица 17

Позиционные допуски осей крепежных отверстий, мм (ГОСТ 14140-81)

| Вид крепления | Зазор для прохода крепежной детали (d o– d р) | ||

| Крепление болтами (рис. 11, a) | 0.8 | 1.6 | 2.4 |

| Крепление винтами (рис. 11, б) | 0.4 | 0.8 | 1.2 |

Размеры элементов отверстий и опорных поверхностей D 0 под крепежные детали с нормальным размером под ключ и под шайбы приведены в табл. 16 и на рис. 9 и рис. 10, а позиционные допуски расположения осей этих отверстий (рис. 10, поз. 10) приведены в табл. 17. Обозначения диаметров dр и do показаны на рис. 10.

Рис. 9. Размещение обозначений допусков форм и расположения поверхностей на чертеже крышки корпуса

Рис. 10. Размещение обозначений допусков форм и расположения поверхностей на чертеже основания корпуса

Для ограничения перекоса плоскости разъема относительно опорной поверхности редуктора допуск параллельности (рис. 10, поз. 11) назначают по ГОСТ 24643-81, принимая 9-ю степень точности. У соосных редукторов дополнительно требуется назначить допуски формы на подшипниковые гнезда

в промежуточной опоре. Допуск цилиндричности (рис. 12, поз. 1) задается также как и для редуктора, выполненного по развернутой схеме, а величина допуска торцевого биения заплечиков отверстия в корпусе редуктора (рис. 12, поз. 2) устанавливается ГОСТ 3325-85 (табл. 18) в зависимости от класса точности подшипника.

Таблица 18

Допуски торцевого биения заплечиков корпусов, мкм

| Класс точности подшипника | Интервалы диаметров, мм | |||||

| От 30–50 | 50 - 80 | 80 - 120 | 120–180 | 180–250 | 250–315 | |

Рис. 11. Варианты крепления крышки и основания корпуса редуктора

Допуск параллельности оси промежуточного вала (рис. 12, поз. 3) назначается аналогично редуктору, выполненному по развернутой схеме.

Коническим и коническо-цилиндрическим редукторам, для того чтобы обеспечить кинематическую точность и нормы контакта конической передачи требуется задать допуск перпендикулярности осей отверстий для валов конической шестерни и колеса (рис. 13, поз.1). Предельные отклонения межосевого угла передачи Е∑ устанавливаются ГОСТ 1758-81(табл. 19). Расчет допуска перпендикулярности выполняют по зависимости Т ┴= Е ∑ S/R m, S и R m показаны на рис. 13.

Рис. 12. Размещение обозначений допусков форм и расположения поверхностей на чертеже основания корпуса соосного редуктора

Для обеспечения точности положения базовых поверхностей стакана, в котором устанавливаются опорные подшипники вала конической шестерни, назначают допуск перпендикулярности (рис. 13, поз. 2) и цилиндричности (рис. 13, поз. 3). Эти допуски задаются так же, как и для цилиндрического редуктора.

Кинематическая точность и нормы контакта конической передачи обеспечиваются также допусками базовых поверхностей стакана (рис. 4). На чертеже стакана указывают допуски цилиндричности опорных поверхностей стакана (рис. 14, поз. 1). Эти допуски задаются так же, как и для цилиндрического редуктора. Допуск радиального биения (рис. 14, поз. 2)

Таблица 19

Предельные отклонения межосевого угла передачи ± Е ∑, мкм

| Вид сопря-жения | Среднее конусное расстояние Rm, мм | ||||||||||||||

| от 50 - 100 | 100 - 200 | 200 - 400 | 400 - 800 | ||||||||||||

| Угол делительного конуса шестерни δ1, градусы | |||||||||||||||

| до 15 | 15 - | св. | до 15 | 15 - | св. | до 15 | 15 - | св. | до 15 | 15 - | св. | ||||

| С | |||||||||||||||

| В | |||||||||||||||

Рис. 13. Размещение обозначений допусков форм и расположения поверхностей на чертеже основания корпуса коническо-цилиндрического редуктора

Допуск соосности посадочного отверстия подшипников (рис. 14, поз. 3) назначают по табл. 2, принимая при установке в стакане шариковых подшипников степень точности допуска 9-ю, а для роликовых подшипников 8. Базовым размером является внутренний диаметр стакана. Величина допуска торцевого биения заплечиков отверстия в корпусе стакана (рис. 14, поз. 4) устанавливается ГОСТ 3325-85 (табл. 18) в зависимости от класса точности подшипника. Допуск перпендикулярности (рис. 14, поз. 5) назначают по ГОСТ 24643-81 (табл. 14), принимая при установке в стакане шариковых подшипников 9-ю степень точности, а для роликовых– 8.

Рис. 14. Размещение обозначений допусков форм и расположения поверхностей на чертеже стакана

Позиционный допуск (рис. 14, поз. 6) задают для обеспечения сборки резьбового соединения в случае, когда отверстия для винтов в стакане и в корпусе сверлят независимо друг от друга. Величину допуска рассчитывают аналогично накладным крышкам подшипников.

При простановке размеров на рабочих чертежах корпусных деталей следует руководствоваться требованиями ГОСТ 2.307-68. В соответствии с этим стандартом при выполнении рабочих чертежей деталей, изготовляемых отливкой, штамповкой, ковкой или прокаткой с последующей механической обработкой части поверхности детали, указывают не более одного размера по каждому координатному направлению, связывающему механически обрабатываемые поверхности с поверхностями, не подвергаемыми механической обработке.

Примеры выполнения рабочих чертежей корпусных деталей редукторов приведены в приложении на рис. П.1 – П.3.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Дунаев П.Ф. Конструирование узлов и деталей машин: учебное пособие / П.Ф. Дунаев, О.П. Леликов. М.: Издат. центр «Академия», 2004. 496 с.

2. Дунаев П.Ф. Допуски и посадки. Обоснование выбора: учебное пособие/ П.Ф. Дунаев, О.П. Леликов, Л.П. Варламова – М.: Высшая школа, 1984. – 112с.

3. Вешкурцев В.И. Выбор допусков формы и расположения поверхностей: методические указания по курсу «Детали машин» / В.И. Вешкурцев, В.П. Новоселов. Екатеринбург: УГТУ – УПИ, 1994. 30 с.

ПРИЛОЖЕНИЯ