Сталь раскисляют двумя способами: осаждающим и диффузионным.

Осаждающее раскисление осуществляется введением в жидкую сталь растворимых раскислителей (ферромарганца, ферросилиция, алюминия), содержащих элементы, которые обладают большим сродством к кислороду, чем железо.

В результате раскисления восстанавливается железо и образуются оксиды: MnO, SiO2, Al2O5, которые имеют меньшую плотность, чем сталь, и удаляются в шлак.

Диффузионное раскисление осуществляется раскислением шлака. Ферромарганец, ферросилиций и алюминий в измельчённом виде загружают на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. Следовательно, оксид железа, растворённый в стали переходит в шлак. Образующиеся при этом процессе оксиды остаются в шлаке, а восстановленное железо переходит в сталь, при этом в стали снижается содержание неметаллических включений и повышается ее качество.

В зависимости от степени раскисления выплавляют стали:

· спокойные — спокойная сталь получается при полном раскислении в печи и ковше.

· кипящие — кипящая сталь раскислена в печи неполностью. Ее раскисление продолжается в изложнице при затвердевании слитка, благодаря взаимодействию оксида железа и углерода: FeO + C = Fe + CO. Образующийся оксид углерода CO выделяется из стали, способствуя удалению из стали азота и водорода, газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений, поэтому обладает хорошей пластичностью.

· полуспокойные — полуспокойная сталь имеет промежуточную раскисленность между спокойной и кипящей. Частично она раскисляется в печи и в ковше, а частично – в изложнице, благодаря взаимодействию оксида железа и углерода, содержащихся в стали.

Легирование стали осуществляется введением ферросплавов или чистых металлов в необходимом количестве в расплав. Легирующие элементы, у которых сродство к кислороду меньше, чем у железа (Ni, Co, Mo, Cu), при плавке и разливке не окисляются, поэтому их вводят в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al, Cr, V, Ti), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда в ковш.

Для обеспечения литейно-прокатного цеха подготовленным металлоломом в количестве 1110 тыс. т в год предусматривается сооружение участка подготовки лома (УПЛ).

Известково-обжигательный цех предназначен для обеспечения электро-сталеплавильного производства ЛПК металлургической известью.

Мощность комплекса известково-обжигательного цеха принята с запасом по сравнению с потребностью ЛПЦ, что предопределяет стабильное обеспечение этого цеха металлургической известью;

некоторый избыток извести будет реализовываться как товарная продукция.

Вместе с тем следует иметь ввиду, что печь типа Cimprogetty позволяет в достаточно широких пределах (70÷120 % от номинальной мощности) регулировать ее производительность в зависимости от потребности смежного производства.

Для обеспечения ЛПЦ подготовленным металлоломом в количестве 1110 тыс. т в год предусматривается сооружение отделения подготовки лома (ОПЛ). Выплавка стали в ЛПЦ ведется по трем вариантам шихтовки плавки (в зависимости от выплавляемой группы марок стали):

– вариант I: 100 % металлического лома;

– вариант II: 80 % металлического лома; 20 % чушкового чугуна;

– вариант III: 40 % металлического лома; 25 % чушкового чугуна; 35 % металлизованных брикетов.

Размер кусков металлического лома, направляемого в ЛПЦ, должен быть не более 1,5х0,5х0,5 м. Масса – не более 1 т.

По условиям технологии выплавки стали в ДСП, общий объем тяжеловесного скрапа не должен превышать 60 % от всей массы завалки.

Годовой фонд работы технологического оборудования отделения принят 300 суток.

В отделение поступают: оборотный лом (обрезь из ОНРС и прокатного цеха, скрап из ОНРС), подготовленный и неподготовленный стальной лом и чугун со стороны.

В составе отделения подготовки лома предусматривается сооружение двух пролетов – неподготовленного и подготовленного лома. Пролеты оснащены мостовыми специальными магнитными кранами г/п 32 т на траверсе в количестве 8 шт (по 4 шт в каждом пролете). Отметка подкрановых рельсов в пролетах +16,0 м. Каждый кран оснащен двумя съемными магнитами типа ДКМ200ТА. Грузоподъёмность по скрапу каждого магнита – 2,5÷3,0 т.

В пролете неподготовленного лома предусматривается организация двух участков огневой резки негабаритного лома с постами ручной газовой резки.

ЗАКЛЮЧЕНИЕ

ЛПК первым в России освоил производство горячекатаного проката из тонких слябов (толщиной 70 и 90 мм) по наиболее экономичной технологии на основе совмещения непрерывной разливки и прокатки в едином технологическом процессе.

Литейно-прокатный комплекс является одним из первых в России промышленных объектов, экологические характеристики которого полностью соответствуют требованиям Евросоюза. Показатели выбросов от деятельности ЛПК в атмосферу составляют менее 5 мг на 1 кубический метр, что значительно ниже существующих экологических норм.

ПРИЛОЖЕНИЕ

Приложение А

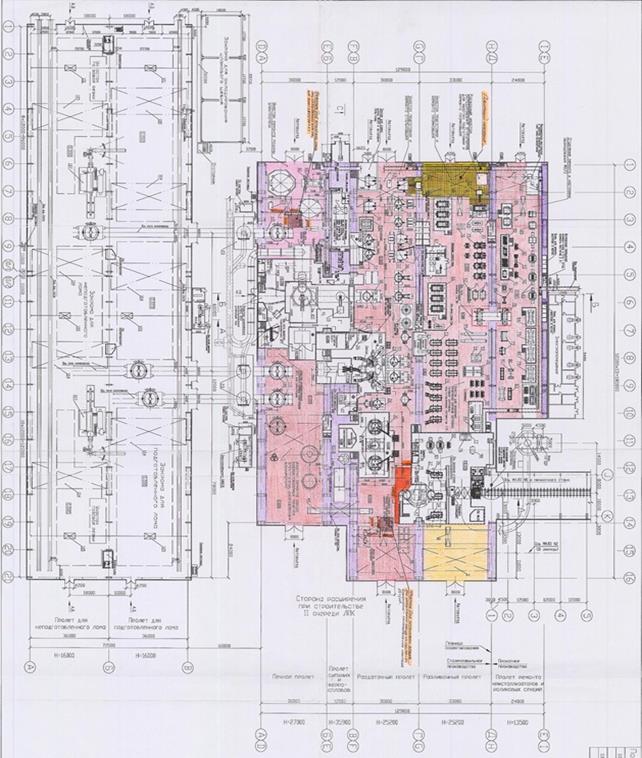

Рисунок А - План расположения оборудования

Приложение Б

Приложение Б

Рисунок Б – Схема ДСП

|

|