Государственное профессиональное

Образовательное учреждение

«Енакиевский металлургический техникум»

ПМ 01. МДК.01.02 Методы осуществления стандартных и сертификационных испытаний, метрологических поверок средств измерений

Раздел 2. Технологические измерения параметров процесса

Тема 8 «Измерения вязкости и концентрации жидкостей»

Тема 8.1

Лекция 56

«Измерение вязкости и концентрации жидкостей»

План.

1. Общие сведения о вязкости жидкости

2. Необходимость измерения вязкости в различных отраслях промышленности.

3. Вискозиметрия.

4. Характеристики разных типов вискозиметров.

5. Понятие концентрации. Единицы измерения. Классификация методов измерения концентрации. Виды концентратомеров.

6. Принцип работы солемера. Достоинства и недостатки, устройство, работа.

7. Принцип работы концентратомера. Достоинства и недостатки, устройство, работа.

8. Контрольные вопросы.

9. Вопросы для самостоятельного изучения.

10. Литература. Информационные ресурсы.

Преподаватель ____________________ Г.В. Лунина

Обратная связь:

Телефон 0713723931

Эл. почта: luninagalina@rambler.ru

Лекцию законспектировать (высылать фото лекции НЕ НАДО!)

Вопросы и домашнее задание письменно – прислать фото

1. Жидкости рассматривают как сплошные материальные системы, т.е. считают, что их вещество, а также физические характеристики, определяющие их состояние и движение, распределяются и изменяются в занятом ими пространстве непрерывно. Свойства жидкостей могут быть охарактеризованы рядом параметров, некоторые из которых незначительно, другие существенно отличаются для различных жидкостей.

Вязкость – это свойство жидкостей оказывать сопротивление перемещению или сдвигу одной их части относительно другой.

Вязкость дает наилучшее представление о жидкости, об изменении ее состояния и может считаться одной из основных характеристик. Так, например, плотность жидкостей от наиболее легкой – жидкого водорода – до наиболее тяжелой – расплавленной платины – отличаются в 70 раз, вязкость же от наиболее подвижных до наиболее вязких отличаются в миллиарды раз. Если рассматривать группы родственных жидкостей (нефтепродукты, водные растворы и т.д.), то картина получается еще более разительной. Так все нефтепродукты укладываются в диапазон плотностей 650 – 1000 кг/м3, т.е. превосходят друг друга по плотности не более чем в 1,6 раза, в то же время как вязкость битумов больше вязкости петролейного эфира в 108 – 109 раз. Существенно влияет на вязкость жидкости ее состав. Различные смеси воды с глицерином могут отличаться по вязкости в 1500 раз, а плотности не более чем 1,25 раза. Примесь одного процента бензина в машинном масле снижает ее вязкость на 15 %, тогда как по другим параметрам это изменение состава почти неощутимо [5]. Наконец, вязкость может быть одним из самых чувствительных указателей температуры. Изменение вязкости при изменении температуры на один градус может достигать 30 % и более, что примерно в 150 раз больше температурного коэффициента расширения ртути. Однако, создать термометры на таком эффекте в настоящее время не представляется возможным из-за отсутствия жидкости с устойчивой во времени вязкостью и удобного для этой цели метода измерения. Большая зависимость вязкости жидкостей от их состава, структуры, строения молекул позволяет контролировать технологические процессы многих производств. Контроль вязкости жидких веществ наиболее распространен в нефтеперерабатывающей и нефтехимической промышленностях, по той причине, что вязкость является основным показателем, определяющим качество производимой продукции. Важное место занимает вязкость в системе показателей качества жидких углеводородных топлив. Важно и то, что измерение вязкости является одним из наиболее массовых анализов. Значительный удельный вес измерений состава и свойств жидкостей в производственных условиях приходится на механические методы. При определении состава и свойств пневмогидравлическими методами измеряют физико-механические характеристики жидких веществ (динамическая вязкость ηж, плотность ρж, поверхностное натяжение σ). Впервые наличие внутреннего трения между слоями частиц жидкости было отмечено И. Ньютоном, высказавшим в 1687 г. гипотезу о том, что величина сил внутреннего трения между слоями частиц жидкости зависит от ее свойств и пропорциональна площади поверхности соприкосновения слоев частиц (площадь трения) и их относительной скорости перемещения.

При сдвиге двух слоев жидкости при установившемся течении возникает тангенциальная сила, которая согласно закону Ньютона определяется соотношением

где Fη – сила сдвига; ηж – динамическая вязкость; S – площадь внутреннего трения (площадь сдвига); dW/dn – градиент скорости движения по толщине движущегося слоя (скорость сдвига); W – скорость движущегося слоя; n – толщина движущегося слоя.

За единицу динамической вязкости в Международной системе единиц принимается вязкость потока жидкости, в которой линейная скорость под воздействием давления сдвига 1 Н/м2 имеет градиент 1 м/с на 1 м расстояния, перпендикулярного к плоскости сдвига. Эта единица динамической вязкости η имеет размерность Н⋅с/м2 = Па⋅с.

Введем понятие о потоке импульса: это есть полный импульс, переносимый в одну секунду в положительном направлении оси Х через единичную площадку, перпендикулярную оси Х. Обозначим буквой П поток импульса, который пропорционален градиенту скорости течения W

Коэффициент вязкости определяет скорость передачи импульса из одного места потока в другое. Скорость равна импульсу, деленному на массу. Поэтому быстрота выравнивания скорости потока будет определяться величиной ηж/ρж.

Величину ηж/ρж = νж называют кинематической вязкостью, в отличие от коэффициента ηж, называемого динамической вязкостью. Размерность νж совпадает с размерностью коэффициентов диффузии и температуропроводности. Кинематическая вязкость представляет собой как бы коэффициент диффузии для скорости W0.

Если ηж не зависит от dW/dn, то жидкости называются ньютоновскими. Все остальные жидкости называются «неньютоновскими».

Для неньютоновских жидкостей зависимость напряжения сдвига τ и градиента скорости dn/dW выражается прямой, проходящей через начало координат с углом наклона определяемым вязкостью

Вязкость жидкостей обычно убывает с повышением температуры. Это естественно, так как при этом облегчается взаимное перемещение молекул. У маловязких жидкостей, например у воды, это падение, хотя и заметно, но не очень значительно.

В жидкости каждая молекула совершает колебания около незакрепленного (в кристаллическом теле около закрепленного) положения равновесия. При перемещении одних слоев жидкости относительно других ориентировка молекул нарушается, что повышает сопротивляемость движению и тем больше, чем ниже температура. С повышением температуры сопротивляемость изменению ориентировки молекул в капельной жидкости и сопротивление ее молекул перемещению уменьшается, т.е. уменьшается сила трения.

Вязкость жидкости ощутимо зависит от давления, если оно превышает 4 МПа. В области высоких давлений от 100 до 400 МПа вязкость жидкости увеличивается линейно с возрастанием давления. При более высоких значениях давлений эта зависимость становится логарифмической. Установлено, что повышение давления на 32 МПа увеличивает вязкость жидкости на величину, которая ориентировочно отвечает понижению температуры жидкости примерно на один градус.

2. Вопросы контроля вязкости имеют большое значение для современных технологических производств. В химической, нефтехимической, пищевой, стекольной, лакокрасочной и других отраслях промышленности качество технологического процесса и выпускаемой продукции, во многих случаях определяется вязкостью используемых и производимых веществ. По вязкости судят о качестве полуфабриката и готового продукта, о тех физико-химических изменениях в материале, которые происходят во время технологического процесса.

Целесообразность измерения вязкости выходит далеко за пределы сферы технических производств. Известно, что существенное влияние на работу системы кровообращения оказывает вязкость крови. С целью предотвращения инсультов рекомендуется регулярно проводить исследования крови с целью определения вязкости.

Можно выделить три группы процессов, в которых целесообразно применять технологический контроль вязкости:

− в технологическом процессе имеют место реакции, приводящие к изменению вязкости;

− качество продукции определяется вязкостью;

− качество ведения технологического процесса зависит от вязкости.

К технологическим процессам первой группы можно отнести многие процессы химических и пищевых производств. Знание закономерностей изменения реологических свойств реакционной смеси в ходе технологического процесса позволяет влиять на структуру и качество продукта путем внесения различных добавок, регулирования режима и способа механической, термической, электрической и химико-технологической обработки.

Примерами готового продукта, основным показателем качества которого является вязкость, могут служить масла. От вязкости масла в автомобильной промышленности зависят легкость пуска двигателя в холодную погоду, мощность двигателя и расход топлива. Вязкость определяет скорость поступления масла к трущимся деталям. Для каждой машины, агрегата или узла трения необходимо подбирать смазочное масло определенной вязкости. Использование масла низкой вязкости приводит к выдавливанию масляной пленки из зоны трения, повышению трения, нагреву и усиленному износу деталей. С уменьшением вязкости масла облегчается пуск двигателя, ускоряется подача масла в зазоры. Использование масел чрезмерно высокой вязкости ведет к потере мощности и, в конечном итоге, к снижению КПД машины.

В процессах производства латексных смесей для достижения необходимого качества часто бывает необходимо поддерживать вязкость в очень узких пределах. Например, для получения некоторых резиновых изделий, в которых требуется очень тонкая пленка, желательно иметь смесь с низкой вязкостью. Для изготовления большей части маканых изделий нужна легкотекучая смесь. В некоторых случаях, например при промазке, желательно пользоваться латексной смесью с очень высокой вязкостью.

Подавляющее большинство процессов, качество протекания которых определяется вязкостью, связано с нанесением защитных покрытий на твердые поверхности. В этих процессах вязкость материала покрытия не должна препятствовать растеканию его по поверхности, и в то же время она должна быть достаточной для сохранения слоя требуемой толщины.

При нанесении на поверхность лакокрасочных материалов их вязкость не должна быть высокой для облегчения переноса с помощью (или через) приспособления для нанесения. Вязкость понижается при разрушении структуры краски. Из-за высоких скоростей сдвига и коротких промежутков времени, характерных для процессов переноса краски на поверхность, как эластичность, так и вязкое течение, могут изменить характер поверхностных дефектов пленки. Последние возрастают из-за нестабильного гидродинамического течения, что связано с когезионным разрушением потока краски на выходе сопла распылителя или на поверхности раздела между пленкой, прилегающей к субстрату, и выступающей кромкой, например валика, движущегося вдоль окрашиваемой подложки.

Краска должна оставаться низковязкой достаточное время для того, чтобы растечься по дефектам поверхности. Однако при низкой вязкости краска будет стекать с вертикальной поверхности под действием силы тяжести. Если толщина слишком велика, может стать заметным эффект стекания и на поверхности проявятся дефекты в виде «наплывов».

За исходной низкой начальной вязкостью краски должно последовать резкое ее увеличение, связанное с испарением растворителя или с быстрым восстановлением реологической структуры, разрушенной при воздействии напряжений сдвига в процессе переноса краски на поверхность.

В обоих случаях эффект одинаков; высыхающая пленка фактически неподвижна, и процесс стекания прекращается до того, как он станет заметным. На потерю растворителя могут влиять различная летучесть растворителей и растворимость компонентов в смеси растворителей, образующих жидкую фазу. Эти эффекты растворимости, в свою очередь, будут контролировать рост вязкости высыхающей пленки по мере испарения растворителя. При испарении наблюдается охлаждение поверхности пленки, особенно в случае быстроиспаряющихся растворителей, что также может повлиять на вязкость пленки.

Точно также большое значение имеет контроль вязкости в полиграфии, в кондитерской и сахарной промышленности, при производстве молока и молочных продуктов, при производстве полимеров.

3. Вискозиметрия (лат. viscous – клейкий + гр. metre – мерю) – раздел физики, занимающийся методами измерения вязкости (внутреннего трения).

Несмотря на существование большого количества методов измерения вязкости, их развитие непрерывно продолжается, с целью увеличения точности и расширения пределов измерения, обеспечения непрерывной автоматической работы в реакционных аппаратах, повышения надежности при работе во взрыво- и пожароопасных условиях, при определении характеристик агрессивных, токсичных и коагулирующих жидкостей.

Требования, предъявляемые к современным методам измерения вязкости:

− обоснование расчетных соотношений и указание границ применимости;

− достаточная простота конструкции, воплощающей метод, и доступность приборов, обеспечивающих реализацию метода;

− пригодность методов для измерения в широких интервалах температур и давлений;

− точность, чувствительность метода и воспроизводимость полученных результатов;

− наличие опытных данных по хорошо изученным веществам, позволяющим оценить возможности метода;

− пригодность метода для автоматизации и работы с ЭВМ.

В настоящее время разработаны автоматические капиллярные, ротационные, вибрационные вискозиметры, вискозиметры с падающим телом и др.

Из известных методов измерения вязкости наиболее точным является капиллярный метод. Преимущества метода заключаются в простоте и дешевизне приборов, а также в том, что математическая теория метода точно разработана и свободна от приближений, что весьма важно для инженерной методики расчета измерительных устройств.

4. Капиллярные вискозиметры (вискозиметры истечения). Принцип действия этих механических вискозиметров основан на закономерности истечения жидкости через капилляр, описываемой законом Пуазейля:

,

,

где Q — объемный расход жидкости; d и l —внутренний диаметр и длина капилляра; Р1 Р2 — давление до и после капилляра по потоку.

При постоянном объемном расходе жидкости выражение можно преобразовать к виду

,

,

где  - постоянный коэффициент для принятого расхода жидкости

- постоянный коэффициент для принятого расхода жидкости

Из данного выражения следует, что для измерения динамической вязкости достаточно при постоянном объемном расходе жидкости измерять перепад давлении на капилляре.

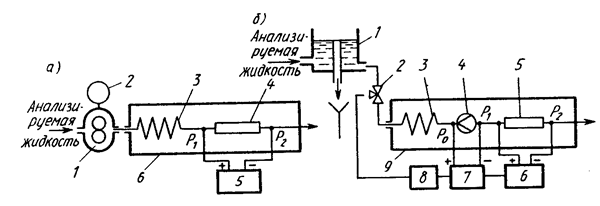

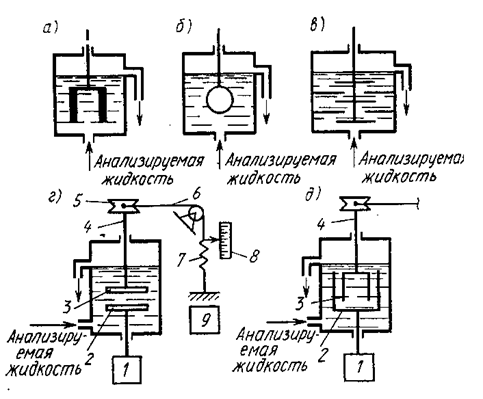

На рис. 1, а показана схема капиллярного вискозиметра в котором для создания постоянного объемного расхода анализируемой жидкости используется шестеренчатый насос 1, приводимый в

Рисунок 1. Схемы капиллярных вискозиметров

движение синхронным двигателем 2. Из насоса анализируемая жидкость поступает в змеевик 3, где нагревается до температуры масла, заполняющего термостат 6, а затем - в капилляр 4, размеры которого выбирают в зависимости от диапазона измеряемых значении вязкости. Перепад давлений на капилляре измеряется дифманометром 5 с пневматическим или электрическим унифицированным выходным сигналом, который пропорционален динамической вязкости анализируемой жидкости. Температура в термостате поддерживается постоянной и равняется 50 или 100°С Диапазоны измерений от (0¸2) 10-3 Па×с до (0¸1000) 10-3 Па×с Классы точности вискозиметра 1,5-2,5 (в зависимости от диапазона измерений.

В вискозиметре, представленном на рис. 1, б, стабилизация объемного расхода анализируемой жидкости осуществляется пневматической системой автоматического регулирования, состоящей из диафрагмы 4, дифманометра 7, пневматического регулятора 8 и исполнительного механизма 2. Анализируемая жидкость подается из напорной емкости 1 с переливной трубкой. Возможность стабилизации расхода жидкости таким способом базируется на том, что перепад давлений на диафрагме (P0—P1) практически не зависит от динамической вязкости, а плотность анализируемой жидкости (например, нефтяных масел) изменяется незначительно.

При таких условиях поддержание постоянного перепада давления (P0—P1) обеспечивает постоянство объемного расхода анализируемой жидкости. Змеевик 3, диафрагма 4 и капилляр 5 размещены в водяном термостате 9, где поддерживается температура, равная 100°С, за счет подачи в него насыщенного водяного пара при атмосферном давлении. Перепад давления P1—P2 на капилляре измеряется дифманометром 6 с пневматическим выходным сигналом. Класс точности вискозиметра 2,5.

Вискозиметры с падающим телом (шариковые вискозиметры). Принцип действия этих механических вискозиметров основан на измерении скорости (или времени) движения тела (шарика) под действием сил тяжести и трения в анализируемой жидкости.

Это движение описывается законом Стокса:

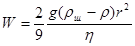

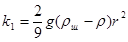

,

,

где W — скорость равномерного падения шарика; r ш — плотность материала шарика (r ш> r); r — радиус шарика.

Если учесть, что плотность анализируемой жидкости изменяется незначительно и что она в несколько раз меньше плотности шарика, то выражение можно преобразовать к виду

,

,

где  —постоянный коэффициент.

—постоянный коэффициент.

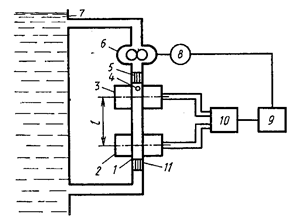

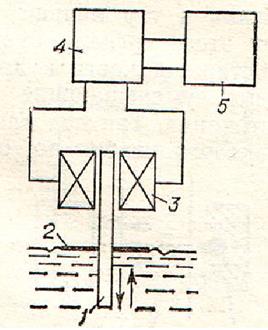

Рисунок 2. Схема шарикового вискозиметра

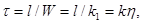

Обычно измерение скорости W сводится к измерению отрезка времени t, за который шарик, падая с постоянной скоростью, проходит некоторый постоянный отрезок пути l между двумя принятыми отметками. В этом случае

где  — постоянный коэффициент.

— постоянный коэффициент.

На рис. 2 показана схема шарикового вискозиметра циклического действия. Анализируемая жидкость из аппарата 7 или трубопровода прокачивается насосом 6 по трубке 1 из немагнитного материала снизу вверх и при своем движении поднимает шарик 4 от нижней 11 до верхней 5 ограничительной сетки. При выключении двигателя 8 насоса (периодическое включение и выключение осуществляются блоком управления 9) шарик падает в анализируемую жидкость. С помощью дифференциальных трансформаторов 3 и 2 формируются электрические импульсы в моменты времени, когда шарик проходит две выбранные отметки, отстоящие друг от друга по высоте трубки на расстояние l. С помощью измерителя временных интервалов 10 измеряется отрезок времени между указанными импульсами, значение которого и определяет динамическую вязкость. Класс точности вискозиметра 2.

Известны конструкции вискозиметров с падающим телом непрерывного действия.

Ротационные вискозиметры. Принцип действия этих механических вискозиметров основан на измерении крутящего момента, возникающего на оси ротора (цилиндра, диска и т. п.), погруженного в измеряемую среду, при взаимном их перемещении. Указанный крутящий момент в общем случае описывается выражением

,

,

где k — постоянный коэффициент, зависящий от конструкции ротора вискозиметра;  - угловая скорость вращения ротора (при постоянной угловой скорости крутящий момент однозначно определяет вязкость жидкости).

- угловая скорость вращения ротора (при постоянной угловой скорости крутящий момент однозначно определяет вязкость жидкости).

Рисунок 3. Схемы ротационных вискозиметров

Из большого многообразия конструкций вращающихся элементов ротационных вискозиметров в автоматических анализаторах обычно используются конструкции, показанные на рис. 3. Вискозиметры, представленные на рис. 3, а—в, объединяет общий принцип действия, в соответствии с которым вязкость определяется по моменту сил трения, возникающему при вращении тела, погруженного в анализируемую жидкость. Таким телом может быть цилиндр (рис. 3, а), шар (рис. 3, б) или диски, посаженные на общий вал и расположенные между неподвижными шайбами (рис. 3, в). В вискозиметрах момент вращения, создаваемый диском (рис. 3, г) или цилиндром 2 (рис. 3, д), передается через жидкость диску или цилиндру 3. Диску или цилиндру вращательное движение сообщается синхронным двигателем 1. Вращающий момент, возникающий на диске (цилиндре) 3, аследовательно, на шкиве 5, насаженном на одном валу 4 с диском (цилиндром) 3, пропорционален динамической вязкости. Этот момент уравновешивается силой упругой деформации пружины 7, соединенной с гибкой нитью 6, которая прикреплена к шкиву 5. Значение деформации пружины можно наблюдать по шкале 8. С помощью преобразователя 9 сила упругой деформации пружины 7 преобразуется в унифицированный электрический или пневматический сигнал.

Характерной особенностью ротационных вискозиметров является широкий диапазон измеряемых значений вязкости (0,01— 1000 Па×с). Классы точности ротационных вискозиметров 1—2,5.

Вибрационные вискозиметры.

Действие вибрационных вискозиметров основано на том, что жидкость стремится затормозить колебания опущенной в нее плоской пластины, причем сила торможения зависит от вязкости жидкости.

В датчике вискозиметра (Рис.4) пластина 1 закреплена в эластичной мембране 2. Нижняя часть пластины погружена в жидкость, а верхняя находится в катушке 3, соединенной с генератором импульсов 4. При включении катушки в пластине возникают продольные колебания. Затем катушка отключается от генератора и колебания пластины затухают.

В процессе свободных колебаний пластины в катушке наводится э, д. с., имеющая частоту ее свободных колебаний. Она обеспечивает запирание генератора 4 до момента полного прекращения колебаний, после чего генератор снова включает катушку и цикл повторяется. Чем больше вязкость жидкости, тем быстрее затухают колебания, тем меньше интервалы включения генератора. Прибор измеряет эти интервалы.

Рисунок 4. Вибрационный вискозиметр

Ультразвуковые вискозиметры могут быть использованы для непрерывного (автоматического) определения контроля вязкости различных жидкостей в технологических потоках. Ультразвуковые вискозиметры обычно предназначены для измерения динамической вязкости. Принцип действия вискозиметра основан на определении времени затухания ультразвуковых колебаний. Сущность метода ультразвуковой вискозиметрии заключается в том, что в исследуемую среду погружают пластинку из магнито-стрикционного материала, называемую зондом вискозиметра, на которую намотана катушка, в которой возникают короткие импульсы тока длительностью порядка 20±10 мксек, приводящие к возникновению колебаний. В соответствии с законом сохранения, при колебаниях пластинки в катушке наводится ЭДС, которая убывает со скоростью, зависящей от вязкости среды. Затем, при падении ЭДС до определённого порогового значения, в катушку поступает новый импульс. Вискозиметр определяет вязкость среды по частоте следования импульсов.

Вязкость среды определяют по частоте следования импульсов. Ультразвуковыми вискозиметрами измеряют вязкость в диапазоне от 10-3 до 500 н∙сек/м2 с относительной погрешностью 5%.

Таблица 1. Единицы вязкости

| Единица измерения вязкости |

|

| Ст | сСт | П(Пуаз) |

|

|

|

|

| - | - | |

|

| 0,01 | - | - | ||

| Стокс, Ст |

| 0,01 | - | - | ||

| сантиСтокс, сСт |

| - | - | |||

| П(Пуаз) | - | - | - | - | 0,1 | |

| - | - | - | - |

1  = 47,8803 фунта силы в секунду на фунт в квадрате.

= 47,8803 фунта силы в секунду на фунт в квадрате.

1 квадратный фунт в секунду = 9,2903  .

.

1 квадратный дюйм в секунду=6,4516  .

.

5. Если в жидкости растворено некоторое количество жидкого или твердого вещества, то концентрацией раствора принято называть процентное содержание растворенного вещества в определенном количестве раствора. Концентрация исчисляется по отношению к общей массе раствора (массовая концентрация) или к его общему объему (объемная концентрация) и выражается в процентах или долях процента.

Если концентрация раствора p определена в процентах по массе, то это означает, что в каждых 100 единицах массы раствора содержится p тех же единиц массы вещества. Например, при концентрации водного клеевого раствора 20% по массе на каждые 100 г раствора приходится по 20 г клея.

Так как объем вещества зависит от температуры, причем коэффициенты объемного расширения у разных веществ различны, то для получения сопоставимых результатов концентрация раствора в процентах по объему исчисляют при определенной температуре. Следовательно, в растворе концентрации q (% по объему) при температуре t (°С) на каждые 100 единиц объема раствора при этой температуре приходится q таких же объемов единиц вещества. Для всех растворов установлена нормальная температура 20°С.

Если, например, концентрация водно-спиртового раствора при 20°С равна 50% по объему, то это значит, что в каждых 100 см3 раствора при температуре 20°С содержится 50 см3 безводного спирта.

Массовая концентрация раствора может быть вычислена непосредственно, если известны массы вещества и воды, взятые для приготовления раствора. Так 60 г безводного спирта и 40 г воды дадут раствор, концентрация которого равна  по массе.

по массе.

Расчет объемной концентрации является более сложным, так как растворение веществ в воде сопровождается сокращением их общего объема. И если рассчитать концентрацию, исходя з объемов смешиваемых веществ, то найденное значение окажется меньше действительного. Поэтому расчет ведется не по объемам веществ, а по формуле.

Пусть имеется водно-спиртовой раствор концентрации p (% по массе), чему соответствует q (% по объему при 20°С).

Плотность раствора при 20°С обозначим через r20 (г/см3), плотность безводного этилового спирта при 20°С – через rс20 (г/см3).

По условию:

по массе,

по массе,

по объему при 20°С.

по объему при 20°С.

Где  и

и  - масса раствора и безводного спирта соответственно;

- масса раствора и безводного спирта соответственно;  и

и  - объем при 20°С раствора и спирта соответственно.

- объем при 20°С раствора и спирта соответственно.

Разделив выражения почленно и учитывая, что  и

и  .

.

Так как для этилового спирта  , то

, то

(% по массе)

(% по массе)

(% по объему при 20°С)

(% по объему при 20°С)

То есть для пересчета объемной концентрации в массовую и обратно необходимо знать плотность раствора.

В производственных условиях для непрерывного контроля концентрации растворов применяют специальные приборы, которые в зависимости от назначения и группы измеряемых веществ делятся на солемеры (определяют концентрацию растворов солей) и концентратомеры (определяют концентрацию растворов кислот и щелочей).

6. Солемеры применяют в паросиловых установках для непрерывного контроля за солесодержанием насыщенного пара. Насыщенный пар в пароперегревателе полностью испаряется, при этом соли, содержащиеся в котловой воде, осаждаются на трубках пароперегревателя и вызывают их перегорание. Некоторую часть солей пар уносит в паровую турбину, засоряя ими клапаны турбины и лопатки. Все это вызывает необходимость непрерывно контролировать солесодержание пара.

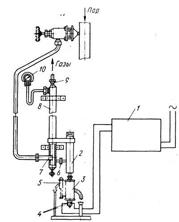

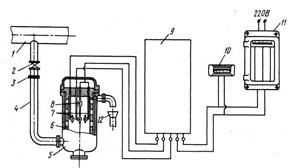

Принцип действия солемера (рис. 1) основан на изменении электропроводности конденсата в зависимости от концентрации соли.

Пар через пароотборное устройство 11 поступает в дегазационный холодильник 8. На входе в холодильник установлен патрубок 7 с большим числом мелких отверстий внутри (паровое сито), служащий, для очистки пара от случайных механических примесей и обеспечивающий равномерное распределение его по всему сечению холодильника. Контроль за состоянием парового сита осуществляют по манометру 10. Увеличение разности между давлением пара в котле и холодильнике сигнализирует о загрязнении сита.

Холодильник соединен с пароотборным устройством стальной трубкой 14 х 2 мм. Длина трубки при измерении солесодержания насыщенного пара 8... 10 м, перегретого пара 14... 16 м. Холодильник расположен ниже пароотборного устройства, а трубка, подводящая пар, соответственно наклонена, что обеспечивает скопление всего конденсата, образовавшегося в холодильнике, в нижней его части, откуда он через конденсаторное сито и дроссель 6с проходным отверстием диаметром 0,5 мм попадает в расширитель 2, сообщающийся с атмосферой. На крышке холодильника установлен дроссель 9 для удаления скопляющихся в холодильнике газов. Вместе с газом выходит небольшое количество пара, что предотвращает чрезмерное накопление газов в холодильнике и ограничивает их растворение в конденсате.

При выходе из холодильника в расширитель температура конденсата снижается до 100°С. Из расширителя конденсат поступает в преобразователь 3, а пар, образующийся в расширителе и попадающий в него из холодильника, выходит в атмосферу через отверстие в верхней части расширителя. Конденсат заполняет в преобразователе кольцевое пространство между двумя цилиндрическими электродами, пар отделяется сепаратором и через трубку выводится в атмосферу, а конденсат — в сливной бачок 5, откуда удаляется через сливную линию. Бачок создает подпор, обеспечивающий заполнение междуэлектродного пространства конденсатом. Преобразователь снаружи закрыт теплоизолирующим экраном и включен проводами, присоединенными к зажимам 4, в одном из плеч вторичного прибора электронного уравновешенного моста 1.

Электрическое сопротивление преобразователя находится в определенной зависимости от концентрации солей в конденсате пара. При его изменении нарушается равновесие и появляется напряжение в диагонали моста, которое усиливается электронным усилителем до значения, достаточного для приведения в действие реверсивного электродвигателя. Электродвигатель, вращаясь, перемещает движок реохорда до наступления нового равновесия, после чего электродвигатель останавливается. С движком реохорда связана печатающая каретка с указателем. Так как каждому сопротивлению преобразователя соответствует определенное положение движка реохорда, при котором мост уравновешен, то положение указателя покажет содержание соли.

Рис. 1. Солемер: 1 - уравновешенный мост; 2 - расширитель; 3 -преобразователь; 4 - зажимы; 5 - сливной бачок; 6, 9 - дроссели; 7 - патрубок; 8 - дегазационный холодильник; 10 - манометр; 11 - пароотборное устройство

7. Концентратомеры. Действие их основано на зависимости электрического сопротивления раствора от его концентрации. Рассмотрим схему установки для измерения концентрации серной кислоты (рис. 2). Из кислотопровода 7 серная кислота проходит по соединительной трубе 4 через вентиль 2 и фильтр 3 в преобразователь 5. Внутри чугунного корпуса преобразователя установлен открытый снизу стакан 6 с рядом отверстий. Вверху стакана находится перегородка, в ней закреплены два измерительных электрода 7 и сравнительный электрод 8У устраняющий влияние температуры раствора на показания прибора. Электрод 8 заполнен кислотой постоянной известной концентрации.

Измерительные и сравнительные электроды медными проводниками соединены с электрическими зажимами, расположенными на стакане. Для улучшения контакта измерительных электродов с медными проводниками контактные трубки этих электродов заливают ртутью.

Кислота из преобразователя сливается через воронку 12 в кислотосборник (на рисунке не показан). Преобразователь соединен тремя проводами с измерительным устройством 9. При изменении концентрации раствора меняется его электрическое сопротивление. Это приводит к увеличению или уменьшению разности потенциалов между измерительными электродами, вследствие чего на измерительное устройство поступает соответствующий сигнал, который затем передается на показывающий 10 и самопишущий 11 милливольтметры. Шкалы этих приборов пересчитаны в единицах концентрации раствора (мг/л).

Рис. 2. Схема установки для измерения концентрации серной кислоты: 1 - кислотопровод; 2 - вентиль; 3 - фильтр; 4 - соединительная труба; 5 - преобразователь; 6 - стакан; 7 - измерительные электроды; 8 - сравнительный электрод; 9 -измерительное устройство; 10. 11 - милливольтметры; 12 - воронка

Вопросы:

1. Что такое вязкость?

2. Какие единицы измерения вязкости Вы знаете?

3. Какие устройства и методы используют для измерения вязкости?

4. Опишите принцип действия капиллярного вискозиметра?

5. Опишите принцип действия шарикового вискозиметра?

6. Устройство и принцип действия вибрационного вискозиметра?

7. Устройство и принцип действия ультразвукового вискозиметра?

8. Что такое концентрация раствора?

9. Какие единицы измерения концентрации растворов Вы знаете?

10. Какие устройства и методы используют для измерения концентрации?

11. Опишите принцип действия солемера?

12. Устройство и принцип действия концентратомера?

Домашнее задание:

1. Выучить определения.

2. Опишите взаимосвязь между плотностью и вязкостью.

Литература:

1. Чистофорова Н.В., Колмогоров А.Г. Технические измерения и приборы. Учебное пособие. Ангарс