Государственное профессиональное

Образовательное учреждение

«Енакиевский металлургический техникум»

ПМ 01. МДК.01.02 Методы осуществления стандартных и сертификационных испытаний, метрологических поверок средств измерений

Раздел 2. Технологические измерения параметров процесса

Тема 11«Измерение силы и массы в металлургии»

Тема 11.1

Лекция 61

«Измерение силы и массы»

План.

1. Понятие силы.

2. Цели принципы и методы измерения массы.

3. Взаимосвязь силы и массы при измерениях в промышленности. Виды датчиков.

4. Контрольные вопросы.

5. Вопросы для самостоятельного изучения.

6. Литература. Информационные ресурсы.

Преподаватель ____________________ Г.В. Лунина

Обратная связь:

Телефон 0713723931

Эл. почта: luninagalina@rambler.ru

Лекцию законспектировать (высылать фото лекции НЕ НАДО!)

Вопросы и домашнее задание письменно – прислать фото

1. Сила – это всякое воздействие на данное тело, сообщающее ему ускорение или вызывающее его деформацию. Сила – это векторная величина, являющаяся мерой механического воздействия на тело со стороны других тел.

Сила характеризуется числовым значением, направлением в пространстве и точкой приложения.

За единицу силы в СИ принят ньютон (Н). Ньютон - это сила, которая придает массе 1 кг в направлении действия этой силы ускорение 1 м/с2.

В технических измерениях допускаются единицы силы:

- 1 кгс (килограмм-сила) = 9,81 Н;

- 1 тc (тонна-сила) = 9,81 х 103 Н.

Силу измеряют посредством динамометров, силоизмерительных машин и прессов, а также нагружением при помощи грузов и гирь.

Динамометры - приборы, измеряющие силу упругости.

Динамометры бывают трёх типов:

- ДП - пружинные,

- ДГ- гидравлические,

- ДЭ - электрические.

По способу регистрации измеряемых усилий динамометры подразделяют на:

- - указывающие - применяют главным образом для измерений статических усилий, возникающих в конструкциях, установленных на стендах, при приложении к ним внешних сил и для измерения силы тяги при плавном передвижении изделия;

- - считающие и пишущие динамометры, регистрирующие переменные усилия, применяют чаще всего при определении силы тяги паровозов и тракторов, так как вследствие сильной тряски и неизбежных рывков при ускорении их движения, а также неравномерности загрузок изделия создаются переменные усилия.

Наибольшее распространение имеют динамометры общего назначения пружинные, указывающие.

Основные параметры и размеры динамометров общего назначения, пружинных со шкальным отсчётным устройством, предназначенных для измерений статических растягивающих усилий, устанавливает ГОСТ 13837.

Пределы измерений и погрешность динамометра должны определяться одним из двух способов:

- - расчётным,

- - по таблицам приложения 2 ОСТ 1 00380.

Для измерения силы тяги двигателей летательных аппаратов при стендовых испытаниях следует применять силоизмерительные системы. Структурные схемы и принцип действия силоизмерительных систем приведены в приложении 3 ОСТ 1 00380.

2. Цели измерения массы на производстве

Существует четыре основные области применения весоизмерительных устройств на производстве:

· взвешивание при товарообороте как основа установления цены;

· взвешивание в целях определения, контроля и регулирования внутризаводских материальных потоков;

· взвешивание в целях изготовления и поверки образцовых гирь;

· взвешивание в целях анализа и синтеза веществ и их смесей.

При каждом взвешивании выполняют хотя бы одну из четырех основных операций весоизмерительной техники:

· определение неизвестной массы тела – операция «взвешивание»;

· отмеривание определенного количества массы – операция «отвешивание»;

· определение класса, к которому относится подлежащее взвешиванию тело, – операции «тарировочное взвешивание», «сортировка»;

· взвешивание непрерывно протекающего материального потока.

Диапазоны измерения массы на производстве химической продукции от мг до 3000 кг

Принципы измерения массы

Взвешивание основано на использовании закона всемирного тяготения, согласно которому гравитационное поле Земли притягивает массу с силой, пропорциональной этой массе. При этом сила притяжения может сравниваться с известной по величине силой, создаваемой различными способами:

а) в качестве уравновешивающей силы используется груз известной массы (метод является классическим);

б) уравновешивающее усилие возникает при растяжении слабой пружины (пружинные весы);

в) уравновешивающее усилие возникает при деформации достаточно жестких пружинных элементов; такие деформации измеряются преимущественно при помощи тензорезисторных датчиков (электромеханические весы);

г) уравновешивающее усилие создается пневматическим устройством; при этом мерой подлежащего взвешиванию груза является давление воздуха;

д) уравновешивающее усилие создается гидравлическим устройством; при этом мерой подлежащего взвешиванию груза является давление жидкости;

е) уравновешивающее усилие создается электродинамически при помощи соленоидной обмотки, находящейся в постоянном магнитном поле; при этом ток, протекающий по обмотке, является мерой подлежащего взвешиванию груза;

ж) усилие возникает при погружении тела в жидкость; глубина погружения и, следовательно, изменяющаяся вместе с ней подъемная сила служат мерой подлежащего взвешиванию груза.

Только в случаях «а» и «ж» непосредственно сравниваются веса двух тел. Градуировка весоизмерительных устройств (разметка шкалы весов), основанных на использовании этого принципа, не зависит от ускорения силы тяжести, т. е. от места проведения градуировки.

При использовании всех остальных методов взвешивания следует учитывать различия значений ускорения силы тяжести в различных географических точках. В общем случае наибольшая точность взвешивания достигается наиболее просто при помощи названного в пункте «а» классического метода. Поэтому весы, в которых осуществляется непосредственное сравнение масс, наиболее распространены.

Методы взвешивания

Общие положения. Выбор соответствующего метода взвешивания позволяет исключить влияние погрешности весов на результат взвешивания, особенно при применении рычажных весов. Для достижения малых погрешностей должны быть также учтены погрешности гирь и влияние аэродинамической подъемной силы. При точных взвешиваниях пренебрежение аэродинамической подъемной силой может свести на нет тщательность операции взвешивания. Только при равных плотностях материала взвешиваемого груза и материала гирь в процессе взвешивания непосредственно определяется масса взвешиваемого груза.

В зависимости от целей взвешивания и допустимых погрешностей применяют различные методы: пропорциональный метод, метод замещения, метод двойного взвешивания. Последний метод применяется только в равноплечих рычажных весах.

Пропорциональный метод. Пропорциональный метод взвешивания применяется при всех технических взвешиваниях. Перед каждым взвешиванием ненагруженные весы должны быть установлены на нуль. Масса взвешиваемого груза равна показанию весов, скорректированному на величину их погрешности. При технических взвешиваниях отсчитываемые по шкале показания весов считают правильными и корректировку результатов взвешивания, учитывающую погрешность весов, обычно не производят, так как в большинстве случаев эта погрешность неизвестна.

Метод замещения. Данный метод предусматривает замену взвешиваемого груза гирей. Взвешивание происходит в две стадии. Взвешиваемый груз устанавливают на грузоприемное устройство весов и при помощи соответствующих гирь, помещаемых на гиревую чашу, весы приводят в равновесие. В самоустанавливающихся весах регистрируют показания. Не меняя гири, находящиеся в гиревой чаше, заменяют взвешиваемый груз гирями известной величины и восстанавливают равновесие весов или записанные их показания.

Метод двойного взвешивания. Метод двойного взвешивания применяется только в равноплечих рычажных весах и обеспечивает наивысшую точность взвешивания. Взвешивание производят в два приема, меняя местами гири и взвешиваемый объект. Метод двойного взвешивания, называемый также методом Гаусса, применяют, прежде всего, при сопоставлении гирь высшей точности.

В сердечнике 6 магнитоанизотропного датчика (рис. 9.2, б), монолитном или шихтованном наподобие сердечника обычного трансформатора (для подавления вихревых токов в железе), просверлено четыре сквозных отверстия. В них размещены витки двух обмоток 7 и 8 во взаимно перпендикулярных плоскостях. К одной из этих обмоток – обмотке возбуждения 7 подводится стабилизированное напряжение переменного тока, а другая – 8 является выходной.

При отсутствии нагрузки F материал сердечника изотропен. Магнитные силовые линии обмотки возбуждения не пересекают плоскость витков вторичной обмотки, и в ней не возбуждается ЭДС индукции.

С нагружением датчика материал сердечника становится магнитно анизотропным. Силовые линии магнитного поля обмотки возбуждения пересекают плоскость витков выходной обмотки, и в ней возбуждается ЭДС индукции, практически пропорциональная внешнему усилию. Для повышения чувствительности отдельные датчики объединяют в секции, причем выходные обмотки датчиков последовательно соединяют между собой.

Тензометрические датчики обладают более высокой точностью, но меньшей надежностью в условиях ударных нагрузок, способных вызвать отслоение преобразователя от несущего элемента или остаточную деформацию и нарушить градуировочную характеристику.

Магнитоанизотропные датчики несколько уступают в точности тензорезисторным, но обладают более высокой помехозащищенностью и эксплуатационной надежностью.

3. Техника измерения механических усилий иногда имеет самостоятельное значение, например, при оценке давления формовочной смеси на модельную плиту в некоторых процессах уплотнения смесей при формовке. Чаще различные силоизмерительные датчики применяются в составе взвешивающих устройств (автоматических весах и дозаторах), где через посредство измерения силы тяжести FТ, Н определенной порции, например, формовочного материала определяется ее масса m, кг согласно выражению

где g = 9,81 м/с2 – ускорение земного тяготения.

Силоизмерительные датчики по методу измерения нагрузки подразделяются на две группы:

1) датчики с ощутимым перемещением своих конструктивных элементов и преобразованием деформации упругого (пружинного) чувствительного элемента в электрический сигнал;

2) датчики без видимого перемещения элементов конструкции.

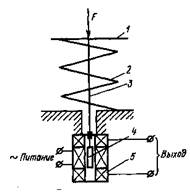

Принцип действия силоизмерительного датчика первой группы (рис. 1) заключается в том, что под действием силы тяжести FТ материала, находящегося на платформе 1, упруго деформируется пружина 2. Ее деформация (сжатие) пропорционально значению этой силы. С платформой с помощью штока 3 связан железный сердечник 4 дифференциально-трансформаторного преобразова-

теля 5. Последний содержит первичную обмотку (среднюю на рис. 1) и две секции вторичной обмотки. Витки этих секций соединены навстречу друг другу.

При ненагруженной платформе настройку осуществляют таким образом, что сердечник находится в среднем положении.

Рис. 1. Пример исполнения пружинного датчика автоматического взвешивающего устройства

В результате ЭВС индукции Е2а и Е2в, возбуждаемые в секциях вторичной обмотки, оказываются одинаковыми и выходной сигнал

Под нагрузкой платформа и сердечник смещаются вниз, одна из ЭДС индукции на выходе датчика возрастает, другая уменьшается. Поэтому на выходе возникает электрический сигнал

пропорциональный смещению от первоначального положения сердечника, и, следовательно, - измеряемой нагрузке.

Датчики первой группы целесообразно применять во взвешивающих устройствах, подверженных воздействию ударных нагрузок, например, ударов тяжелых кусков металлошихты при дозировании материалов плавки. Благодаря демпфирующему действию пружин здесь исключается возникновение остаточной деформации элементов датчика.

Работа силоизмерительных датчиков второй группы основана на использовании некоторых эффектов, непосредственно преобразуемых в электрический сигнал. На практике наибольшее распространение получили тензорезистивный эффект и явление магнитной анизотропии.

Тензорезистивный эффект проявляется в изменении электрического сопротивления металлической проволоки или фольги, наклеенных на поверхность несущего элемента конструкции силоизмерителя, который упруго деформируется под действием контролируемой нагрузки.

Явление магнитной анизотропии заключается в том, что упругая деформация некоторых материалов, например, железохромалюминиевой стали, сопровождается изменением их магнитной проницаемости по различным направлениям. Для материала с положительной магнитострикцией магнитная проницаемость в направлении действия силы уменьшается, а в перпендикулярном направлении – возрастает.

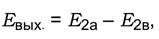

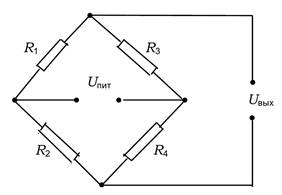

В схеме тензорезисторного датчика (рис. 2, а) на противоположных гранях стальной призмы 5 специальным клеем наклеены четыре тензорезисторных преобразователя 1…4.

Рис. 2. Тензорезисторный (а) и магнитоанизотропный (б) датчики

Призма под нагрузкой силами F упруго деформируется. Витки двух из преобразователей (2 и 4) ориентированы в направлении деформации, а витки двух других (1 и 3) – в перпендикулярном направлении. Материал преобразователей упруго деформируется вместе с призмой. В результате изменяется его электрическое сопротивление R, Ом в соответствии с формулой

где ρ - удельное сопротивление, Ом ⋅ мм2 / м;

l - длина, м;

S - площадь поперечного сечения преобразователя, мм2.

Так, в направлении деформации сокращается длина преобразователя, площадь поперечного сечения увеличивается. Изменяется также удельное сопротивление вследствие деформации кристаллической решетки.

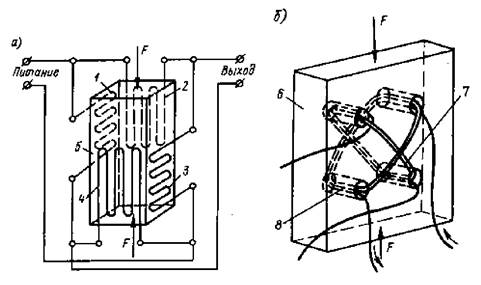

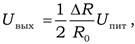

Отдельные преобразователи соединяют в мостовую схему. Это повышает чувствительность и позволяет уменьшить дополнительную температурную погрешность, возникающую из-за температурного изменения величины ρ.

Рис.3. Соединение тензорезисторных датчиков в мостовую схему(Uпит – напряжение питания; Uвых – выходное напряжение)

При при равновесном соотношении начальных значений сопротивлений отдельных плеч моста R01 … R04

имеет место Uвых = 0. Если же под нагрузкой сопротивления противоположных плеч моста приобретают значения R2 = R02 + ΔR;

R3 = R03 + ΔR, то выходное напряжение становится равным

где R0 – начальные значения всех сопротивлений. Этот сигнал в два раза выше, чем при изменении сопротивления только одного плеча.

Вопросы:

1. Что такое сила?

2. Принципы и методы измерения массы?

3. Основные типы силоизмерительных датчиков?

Домашнее задание:

1. Выучить определения.

2..Подготовиться к контрольной работе.

Литература:

1. Чистофорова Н.В., Колмогоров А.Г. Технические измерения и приборы. Учебное пособие. Ангарск, 2008. 200с.

2. Преображенский В. П. Теплотехнические измерения и приборы. – Москва. Энергия. 1979 – 704 с.

3. Туяхов А.И. Практическая метрология и измерения. Учебное пособие. – Донецк: РИА ДонНТУ, 2003. – 308 с

4. Бриндли К. Измерительные преобразователи: Справочное пособие: пер. с англ. – М.: Энергоатомиздат, 1991. – 144 с. Ил.

5. «Технические измерения и контрольно-измерительные приборы» Беленький и др. М. Металлургия, 1981. с. 158-173

6. «Средства измерения, контроля и автоматизации технологических процессов» Котов К.И., Шершевер М.А. М.М. 1989. с. 52-54

7. «Теплотехнические измерения» - Мурин Г.А., М.Э. 1979.