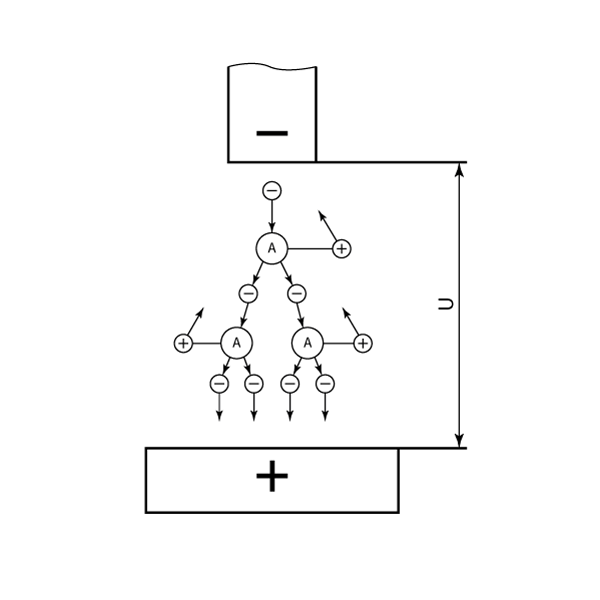

Электродуговая сварка относится к термическому классу и является самым распространённым способом сварки. Плавление металла при электродуговой сварке происходит под действием тепла, выделяющегося при горении электрической дуги. Электрическая дуга – это ток через ионизированный газ, заключённый между твёрдыми или жидкими электродами. В обычных условиях газы являются диэлектриками, их атомы и молекулы нейтральны. Для возбуждения (зажигания) дуги делают короткое замыкание электродов, пятна контакта сильно нагреваются, электроды разводятся на несколько мм, из атомов разогретых участков под действием электрического поля вылетают электроны, разгоняющиеся до скорости около 2 км/с. Столкновение приобретших большую кинетическую энергию электронов с нейтральными атомами приводит к их разбиению на электроны и положительно заряженные ионы, которые разгоняясь и сталкиваясь с другими атомами ионизируют их и т.д. Схема процесса ионизации дугового промежутка показана на рис. 5.

Рис. 5. Процесс ионизации дугового промежутка.

Другой способ возбуждения дуги без короткого замыкания заключается в кратковременной подаче на электроды высокого переменного напряжения от специального источника тока – осциллятора.

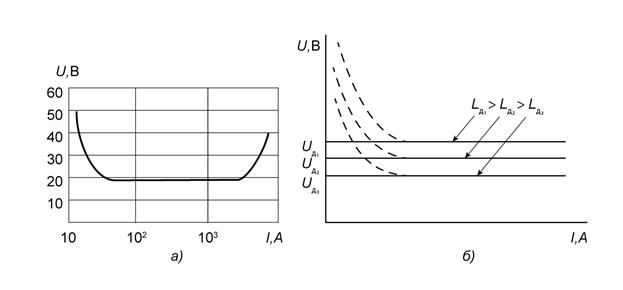

Рис.6. Статическая характеристика дуги.

Ток в ионизированном газе не подчиняется закону Ома, а зависит от степени ионизации. Зависимость между напряжением и током дуги называют её статической вольт-амперной характеристикой (ВАХ) (рис. 6а). Характеристика имеет три участка: I–падающий, II–жёсткий, III–возрастающий. Наиболее часто используется режим горения дуги, соответствующий жёсткому участку. При изменении длины дуги (расстояния между электродами) характеристика меняет своё положение (рис. 6б).

Электрическая дуга является мощным источником тепла. В зависимости от технологических особенностей разных видов дуговой сварки от 60% до 90% выделяющегося тепла идёт на нагрев и плавление металла, остальное рассеивается в окружающую среду. Температура в столбе дуги достигает 7000°С, а на катодном и анодном пятнах электродов – соответственно 2400°С и 2600°С. Таких температур вполне достаточно для плавления большинства металлов.

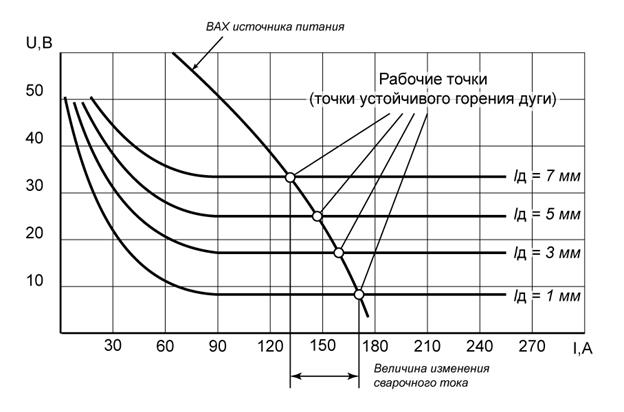

Для питания электрической дуги при сварке необходимы специальные источники тока с определённым типом их вольт-амперной характеристики. Источники питания для механизированной под флюсом и ручной дуговой сварки имеют так называемую крутопадающую ВАХ (рис. 7). Такая характеристика обеспечивает напряжение достаточное для возбуждения дуги, малые изменения сварочного тока при изменении длины дуги по разным причинам, ограничение величины тока короткого замыкания.

Рис.7. Внешняя ВАХ источника питания и семейство ВАХ дуги.

Для питания дуги могут использоваться источники переменного или постоянного тока. Источники питания переменного тока по сравнению с источниками постоянного тока дешевле, проще конструктивно и в эксплуатации, долговечнее, имеют более высокий к.п.д. Источники питания постоянного тока обеспечивают более устойчивое горение дуги, лучший переход расплавленного электродного металла в сварочную ванну.

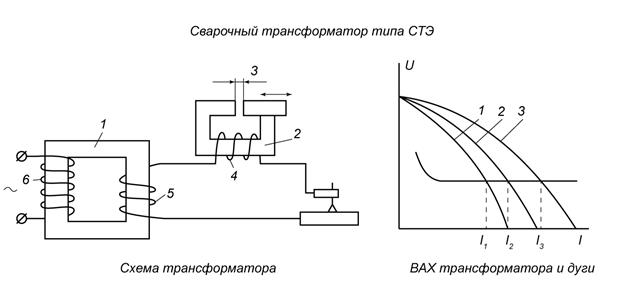

Источники питания переменного тока – это сварочные трансформаторы разных типов. Один из них показан на рис. 8. Источник состоит из собственно трансформатора 1 с первичной 6 и вторичной 5 обмотками и дросселя 2 с обмоткой 4. Трансформатор снижает напряжение до безопасного, но достаточного для возбуждения дуги уровня 60…80 В. Дроссель обеспечивает крутопадающую ВАХ. При протекании тока через обмотку дросселя в ней возбуждаются электродвижущие силы самоиндукции, направленные противоположно напряжению вторичной обмотки трансформатора. Чем больше ток, тем сильнее самоиндукция, в результате и получается крутопадающая ВАХ. Дроссель является индуктивным сопротивлением, на величину которого можно влиять изменением зазора 3 в магнитопроводе дросселя. При увеличении зазора индуктивное сопротивление дросселя уменьшается, и ток возрастает. Так дроссель ещё участвует и в регулировании величины сварочного тока для обеспечения заданного режима сварки.

Рис.8. Сварочный трансформатор типа СТЭ.

а) схема трансформатора, б) ВАХ трансформатора и дуги.

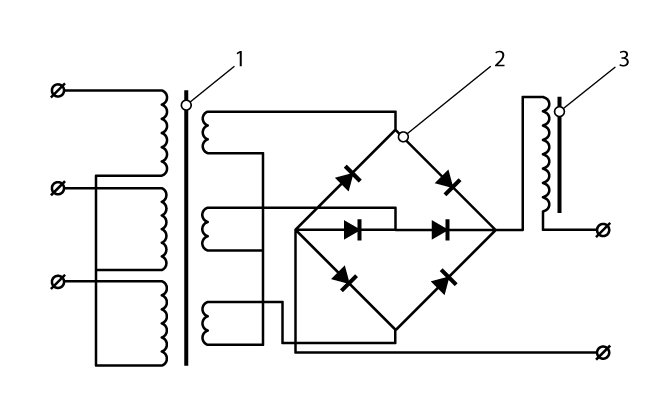

Источники питания постоянного тока – это сварочные генераторы и полупроводниковые выпрямители (рис. 9).

Рис. 9. Трёхфазный сварочный выпрямитель.

1 – трансформатор, 2 – полупроводниковые выпрямители, 3 – дроссель.

Электродуговая сварка имеет несколько видов, отличающихся друг от друга разными признаками.

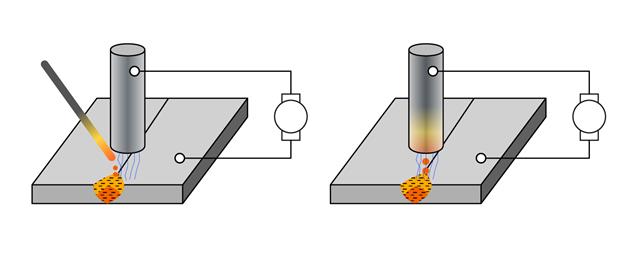

По виду участия электрода в образовании шва различают сварку неплавящимся электродом (рис. 10а) и плавящимся электродом (рис. 10б).

Рис. 10. Схемы электродуговой сварки.

1 – электрод, 2 – источник питания, 3 – дуга, свариваемые элементы, 5 – присадочный металл.

В качестве неплавящихся электродов используют угольные или вольфрамовые стержни. Формирование шва нужного сечения в этом случае обеспечивается плавлением присадочного металла в виде прутка или проволоки, конец которого вводится в столб дуги. Плавящийся электрод – пруток или проволока. Плавящийся электрод и присадочный металл имеют химический состав аналогичный составу свариваемых элементов.

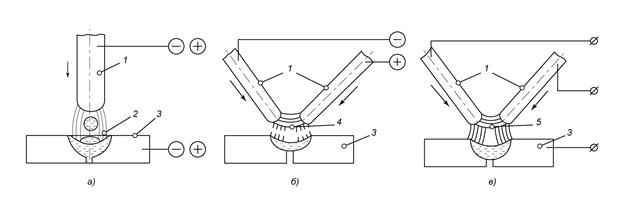

По виду дуги различают сварку прямой (зависимой) дугой (рис. 11а), косвенной (независимой) дугой (рис. 11б), трёхфазной дугой (рис. 11в).

Рис.11. Схемы сварки с разными видами дуги.

1 – электроды, 2 – прямая дуга, 3 – свариваемые детали, 4 – косвенная дуга, 5 – трёхфазная дуга.

Прямая или зависимая дуга горит между электродом и свариваемыми деталями. При питании от источника постоянного тока она может быть прямой и обратной полярности. Если плюс на деталях, а минус на электроде, то это прямая полярность. Та или иная полярность обуславливают лучшее качество сварки в разных технологических ситуациях. Косвенная или независимая дуга горит между электродами, в этом случае полярность не важна. И прямая и косвенная дуги могут питаться как постоянным, так и переменным током. При сварке трёхфазной дугой между электродами горит независимая дуга, и между каждым электродом и деталями зависимые дуги. Трёхфазная дуга очень мощный теплоисточник, используемый при производстве крупных конструкций.

По наличию защиты сварочной ванны от взаимодействия с атмосферой различают сварку открытую и защищённую. Открытая сварка не обеспечивает хорошее качество шва, поэтому практически не используется. Защищённая сварка проводится с изоляцией сварочной ванны от атмосферы флюсами, малоактивными или инертными газами.

По степени непосредственного участия человека в процессе сварка делится на ручную, механизированную, автоматическую.

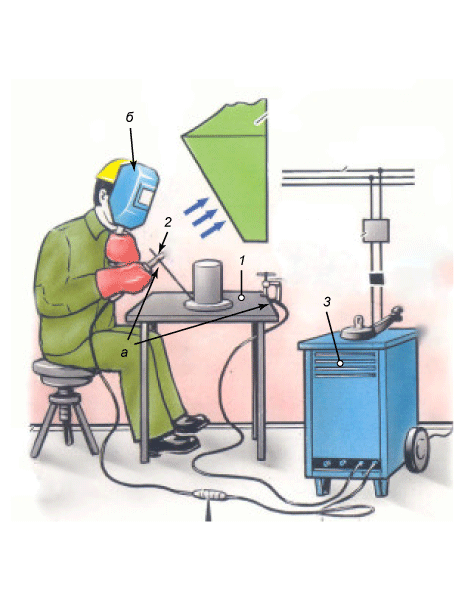

Ручная дуговая сварка

Ручная дуговая сварка наиболее часто выполняется зависимой дугой, плавящимся покрытым электродом на переменном или постоянном токе. Вариант рабочего места сварщика ручной дуговой сварки представлен на рис. 12. Свариваемые детали устанавливаются на стол 1, электрод закрепляется в электрододержателе 2, выход сварочного трансформатора 3 кабелями соединяется со столом и электрододержателем. Устройство электрододержателя видно на рис. 12а. Для защиты сварщика от брызг и ультрафиолетового излучения служит щиток (рис. 12б) или маска со светофильтром. Защитным средством служит и брезентовый костюм сварщика.

Электродами для ручной сварки служат металлические стержни с нанесённым на них покрытием. Стержни нарезают из сварочной проволоки с диаметрами от 0,3 до 12 мм на длину 250…450 мм. Сварочные проволоки для сварки сталей делятся на три группы: углеродистую, легированную, высоколегированную, примеры марок: Св-10ГС, Св-18ХМА, Св-07Х25Н13 соответственно. «Св» означает «сварочная». Остальное соответствует обозначениям марок сталей.

Рис.12. Рабочее место сварщика.

Покрытие электрода наносят окунанием или опрессовкой. Оно имеет сложный состав и служит для

обеспечения стабильного горения дуги за счёт наличия легкоионизируемых соединений K, Na, Ca,

защиты металла сварочной ванны путём создания малоактивного газового окружения, образующегося из таких составляющих покрытия как целлюлоза, крахмал и т.п., и покрытием части сварочной ванны жидким шлаком, образующимся из таких составляющих как мрамор, кварц, марганцевая и железная руда,

раскисления металла сварочной ванны за счёт наличия в покрытии элементов, обладающих большим сродством к кислороду, чем железо, обычно Mn и Si,

легирование (при необходимости) металла шва ферросплавами или чистыми элементами,

снижение скорости охлаждения металла шва для исключения образования хрупких закалочных структур за счёт покрывающей шов шлаковой корки.

Связующим веществом всех составных частей покрытия обычно служит жидкое стекло.

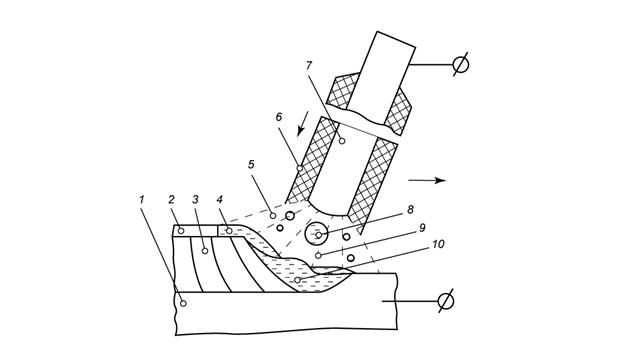

На рис. 13 показана схема процесса ручной дуговой сварки покрытым электродом. Между свариваемыми элементами 1 и металлическим стержнем электрода 7 горит дуга 9. Металл электрода плавится и каплями 8 переходит в сварочную ванну 10. Плавится также и покрытие электрода 6. При плавлении покрытия образуются защитное газовое окружение 5 зоны сварки и жидкий шлак 4. Между жидкими металлом и шлаком происходит взаимодействие, при котором кислород из металла переходит в шлак, и восполняется возможный угар легирующих элементов. Этим обеспечивается необходимое качество металла шва. Выполняя шов, сварщик перемещает закреплённый в электрододержателе электрод вдоль стыка свариваемых деталей, по мере оплавления электрода приближает электрододержатель к деталям для выдерживания постоянной длины дуги и, следовательно, постоянства сварочного тока и равномерного наплавления металла шва. Кроме того, при больших сечениях шва концом электрода совершаются движения поперёк шва для распределения металла по ширине шва. По мере движения электрода и удаления дуги металл сварочной ванны охлаждается и кристаллизуется с образованием шва 3, при охлаждении шлака образуется шлаковая корка 2.

Рис.13. Схема сварки электродом с покрытием.

Основными параметрами режима ручной дуговой сварки являются диаметр электрода d и ток I. Диаметр электрода принимается в зависимости от толщины свариваемых элементов s.

| s,мм | 1…2 | 3…5 | 4…10 | 12…24 | 30 и более |

| d,мм | 2…3 | 3…4 | 4…5 | 5…6 | 6…8 |

Ориентировочно сварочный ток I=kd, где k=30…60 в зависимости от свариваемых материалов, типа электрода, пространственного положения.

Достоинствами ручной дуговой сварки являются:

· возможность выполнения сложных криволинейных швов,

· возможность выполнения швов в разных пространственных положениях,

· возможность выполнения швов в труднодоступныхместах.

Всё это обусловило весьма широкое применение ручной дуговой сварки. Однако можно отметить и некоторые недостатки:

· невысокая производительность из-за ограниченной величины сварочного тока,

· около 10% зажатой в электрододержателе части электрода не используется,

· зависимость качества соединения от квалификации сварщика.